Техническая характеристика пресс-вальцов

· Производительность, т/ч........................ 26

· Размер брикетов, мм............................... 64X80

· Ширина валков, мм . ....................... 440

· Диаметр валков, мм.................................. 850

· Количество ячеек в валке, шт. ....................... 120

· Угловая скорость валков, об/мин ....................... 6,6

· Мощность электродвигателя, квт ... 20

· Габаритные размеры, мм:

· длина ....................... 3545

· ширина ....................... 2533

· высота ....................... 1610

· Масса, т ....................... 7,9

Отпрессованные брикеты диаметром 100—120 мм попадают в очистительный барабан (беличье колесо) диаметром 900 мм, вращающийся со скоростью 60 об/мин. Здесь плотные брикеты очищаются от заусенцев, а слабые разбиваются и возвращаются на повторное брикетирование.

Плотные очищенные брикеты поступают в шахтную или вращающуюся печь для обжига.

Шахтные печи для шамота

Шахтные печи для шамота конструкции института Гипростройматериалы (рис. 19) имеют эллипсовидное сечение. Они выложены из огнеупорного кирпича, а для придания печи прочности вокруг нее делается металлический каркас. Чтобы предупредить подсос наружного воздуха через кладку печи, ее заключают в металлический кожух.

Шахтные печи работают на генераторном или природном газе. Газ подводится в зону горения через боковые окна, расположенные по периметру печи. В верхней части печи установлены дополнительные горелки, которые обеспечивают подсушку и исключают слипание брикетов.

|

|

|

|

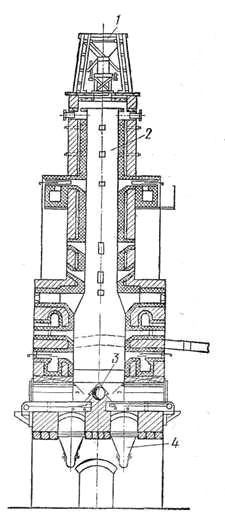

Рис. 19. Шахтная печь: 1 — загрузочное устройство, 2 — шахта. 5 — патрубок для отсоса дымовых газов, 4 — механизм выгрузки

Загружают брикеты в шахтную печь загрузочным устройством 1, которое оборудовано шлюзовым затвором. Затвор предотвращает подсос воздуха в печь. При подъеме верхнего затвора брикеты из верхнего бункера опускаются в нижний — течку и отсюда в шахту 2 печи. Отсос дымовых газов осуществляют через патрубок 3.

Выгружают обожженный шамот автоматическим выгружателем 4 системы Антонова. Выгружатель представляет собой установку, состоящую из трех пар ступенеобразных кареток, приводимых в возвратно-поступательное движение с помощью кривошипных механизмов и системы передачи от электродвигателя. По мере выгрузки обожженного шамота загруженные брикеты постепенно опускаются вниз, проходя последовательно зоны подсушки, подогрева, обжига и охлаждения. Производительность шахтных печей 60—70 т/сутки.

Вращающиеся печи для обжига шамота работают следующим образом. Глина со склада подается в глинорезку (стругач) и отсюда по транспортерной ленте поступает через течку во вращающуюся печь. Продвигаясь по печи, глина подвергается обжигу при температуре, близкой к спеканию. Обожженная глина из печи подается в холодильник, в котором охлаждается до температуры 150—180° С. Затем шамот поступает на пластинчатый транспортер, подающий его в вертикальный элеватор, и далее по течке направляется в расходный бункер или склад.

|

|

|

Вращающиеся печи для обжига глины на шамот, как правило, работают на твердом пылеугольном топливе. Горелки и форсунки располагаются в рабочем объеме печей.

Для дробления обожженного шамота применяют щековые дробилки.

Обработка сырьевых материалов

Глину, поступающую в производство, подвергают первичному дроблению в стругачах, камневыделительных и дезинтеграторных вальцах, предназначенных также для одновременного удаления из массы твердых включений.

При изготовлении изделий с полусухой подготовкой массы после первичного дробления глину сушат и сухую глину измельчают. Выбор необходимой для этой цели машины определяется свойствами глины (твердостью, влажностью). Для этой цели применяют бегуны сухого помола, корзинчатые дезинтеграторы. Более тонкий помол сухих порошков осуществляют в ротационных и центробежных мельницах.

При изготовлении изделий с пластической подготовкой массы глину после первичного дробления проминают в бегунах мокрого помола, глинорастирателях, вальцах тонкого помола.

|

|

|

Для получения жидких масс в виде тонкомолотых суспензий (шликера) применяют два метода. В первом случае непластичные материалы измельчают до определенной крупности и затем домалывают совместно с глинистым компонентом. По второму способу непластичные материалы подвергают тонкому помолу и затем смешивают с глинистой суспензией. При этом можно глину распускать в агрегатах непрерывного действия — роторных мельницах, а тонкий помол отощающих материалов проводить в высокопроизводительных струйных мельницах непрерывного помола.

Глинистая суспензия подается в бассейны и сюда же дозируют тонкомолотые порошки отощающих материалов. Затем масса перемешивается пропеллерными мешалками и перекачивается в бассейны готового шликера, проходя попутно ситовую очистку и магнитное обогащение

Дата добавления: 2019-07-15; просмотров: 276; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!