Требования к процессу эксплуатации, браковке и замене стальных канатов

11.1. Стальные канаты, устанавливаемые на кране при замене ранее установленных, должны соответствовать по марке, диаметру и разрывному усилию, указанным в паспорте крана, иметь сертификат предприятия – изготовителя каната. Стальные канаты, не имеющие указанных документов, к использованию не допускаются.

11.2. Разрешается применение канатов, изготовленных по международным стандартам, если они по своему назначению соответствуют технологии использования крана, имеют диаметр, равный диаметру заменяемого каната, и разрывное усилие – не ниже указанного в паспорте крана для заменяемого каната.

11.3. Заменять стальные канаты крестовой свивки на канаты односторонней свивки запрещается.

11.4. После замены изношенных грузовых, стреловых или других канатов, а также во всех случаях перепасовки канатов должна производиться проверка правильности запасовки и надежности крепления концов канатов, а также обтяжка канатов рабочим грузом, о чем должна быть сделана запись в паспорте крана специалистом, ответственным за содержание грузоподъемных кранов в работоспособном состоянии.

11.5. Крепление стального каната на кране, при его замене, должно соответствовать ранее принятой конструкции его крепления.

11.6. Соответствие коэффициента использования (коэффициента запаса прочности) стальных канатов, выбираемых для замены, следует проверять расчетом по формуле:

|

|

|

F0 > ZpS

где F0 – разрывное усилие каната в целом (Н), принимаемое по сертификату (свидетельству об их испытании);

Zp –минимальный коэффициент использования каната (коэффициент запаса прочности);

S – наибольшее натяжение ветви каната (Н), указанное в паспорте крана.

11.7. Для оценки безопасности использования канатов применяют следующие критерии:

а) характер и число обрывов проволок (рисунки 9 – 24), в том числе наличие обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

б) разрыв пряди;

в) поверхностный и внутренний износ;

г) поверхностная и внутренняя коррозия;

д) местное уменьшение диаметра каната, включая разрыв сердечника;

е) уменьшение площади поперечного сечения проволок каната (потери внутреннего сечения);

ж) деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов;

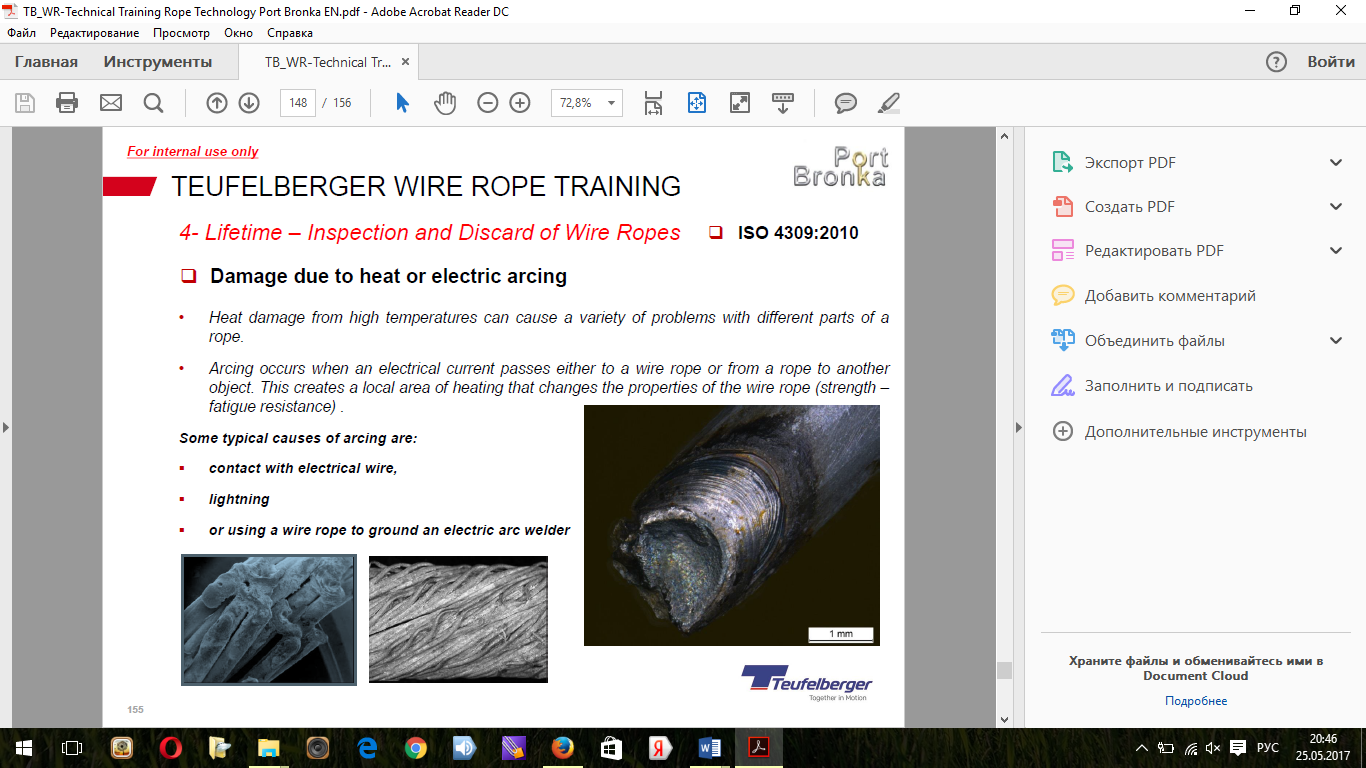

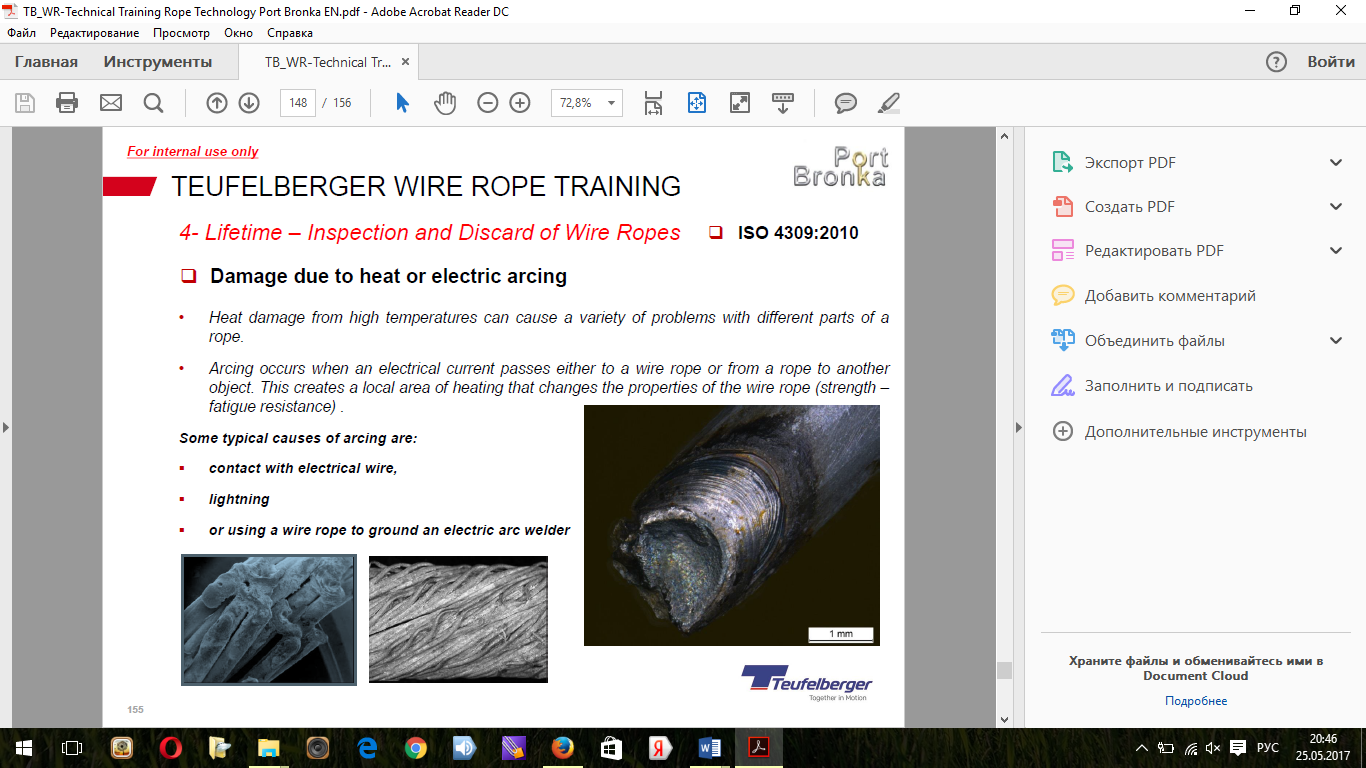

з) повреждения в результате температурного воздействия или электрического дугового разряда.

Рис. 9. Обрывы и смещения проволок каната

Таблица 1

Минимальные значения коэффициентов использования канатов

, применяемых при их замене

, применяемых при их замене

|

|

|

| Группа классификации механизма - М | Подвижные канаты | Неподвижные канаты |

|

| ||

| М1 | 3,15 | 2,50 |

| М2 | 3,35 | 2,50 |

| М3 | 3,55 | 3,00 |

| М4 | 4,00 | 3,50 |

| М5 | 4,50 | 4,00 |

| М6 | 5,60 | 4,50 |

| М7 | 7,10 | 5,00 |

| М8 | 9,00 | 5,00 |

Рис. 10. Сочетание обрывов проволок с их износом

Рис. 11. Износ каната

Рис. 12. Коррозия каната

Таблица 2

Число обрывов проволок, при наличии которых канаты двойной свивки, работающие со стальными и чугунными блоками бракуются

| Число несущих проволок в наружных прядях | Конструкции канатов по ИСО и государственным стандартам | Тип свивки | ГОСТ на канат | Группа классификации (режима) механизма | ||||||||||

| М1, М2, М3 и М4 | М5, М6, М7 и М8 | |||||||||||||

| Крестовая свивка | Односторонняя свивка | Крестовая свивка | Односторонняя свивка | |||||||||||

| на участке длиной | ||||||||||||||

| 6d | 30d | 6d | 30d | 6d | 30d | 6d | 30d | |||||||

|

n < 50 | 6х7(6/1) |

2 |

4

|

1 |

2 |

4 |

8 |

2 |

4 | |||||

| 6х7(6+1)+1х7(1+6) | ЛК-О | 3066-80 | ||||||||||||

| 6х7(6+1)+1 о.с. | ЛК-О | 3069-80 | ||||||||||||

| 8х6(0+6)+9 о.с. | ЛК-О | 3097-80 | ||||||||||||

|

51 < n < 75 | 6х19(9/9/1)* |

3 |

6 |

2 |

3 |

6 |

12 |

3 |

6 | |||||

| 6х19(1+9+9)+1 о.с. | ЛК-О | 3077-80 | ||||||||||||

| 6х19(1+9+9)+7х7 (1+6)* | ЛК-О | 3081-80 | ||||||||||||

| 76 < n < 100 | 18х7(1+6)+1о.с | ЛК-О | 7681-80 | 4 | 8 | 2 | 4 | 8 | 16 | 4 | 8 | |||

|

101 < n < 120 | 8х19(9/9/1)* |

5 |

10 |

2 |

5 |

10 |

19 |

5 |

10 | |||||

| 6х19(12/6/1) | ||||||||||||||

| 6х19(12/6+6F/1) | ||||||||||||||

| 6х25FS(12/12/1)* | ||||||||||||||

| 6х19(1+6+6/6)+7х7(1+6) | ЛК-Р | 14954-80 | ||||||||||||

| 6х19(1+6+6/6)+1 о.с. | ЛК-Р | 2688-80 | ||||||||||||

| 6х25(1+6; 6+12)+1 о.с. | ЛК-З | 7665-80 | ||||||||||||

| 6х25(1+6; 6+12)+7х7(1+6) | ЛК-З | 76667-80 | ||||||||||||

| 121 < n < 140 | 8х16(0+5+11)+9 о.с. | ТК | 3097-80 | 6 | 11 | 3 | 6 | 11 | 22 | 6 | 11 | |||

| 141 < n < 160 | 8х19(12/6+6F/1) | 6 | 13 | 3 | 6 | 13 | 26 | 6 | 13 | |||||

| 8х19(1+6+6/6)+1 о.с. | ЛК-Р | 7670-80 | ||||||||||||

|

161 < n < 180 | 6х36(14/7+7/7/1)* |

7 |

14 |

4 |

7 |

14 |

29 |

7 |

14 | |||||

| 6х30(0+15+15)+7 о.с. | ЛК-О | 3083-80 | ||||||||||||

| 6х36(1+7+7/7+14)+1 о.с. | ЛК-РО | 7668-80 | ||||||||||||

| 6х36(1+7+7/7+14)+ +7х7(1+6)* | ЛК-РО | 7669-80 | ||||||||||||

|

181 < n < 200 | 6х31(1+6+6/6+12)+1 о.с. |

8 |

16 |

4 |

8 |

16 |

32 |

8 |

16 | |||||

| 6х31(1+6+6/6+12)+ +7х7(1+6) | ||||||||||||||

| 6х37(1+6+15+15)+1 о.с. | ТЛК-О | 3079-80 | ||||||||||||

| 201 < n < 220 | 6х41(16/8+8/8/1)* | 9 | 18 | 4 | 9 | 18 | 38 | 9 | 18 | |||||

| 221 < n < 240 | 6х37(18/12/6/1) | 10 | 19 | 5 | 10 | 19 | 38 | 10 | 19 | |||||

| 18х19(1+6+6/6)+1 о.с. | ЛК-Р | 3088-80 | ||||||||||||

| 241 < n < 260 | 10 | 21 | 5 | 10 | 21 | 42 | 10 | 21 | ||||||

| 261 < n < 280 | 11 | 22 | 6 | 11 | 22 | 45 | 11 | 22 | ||||||

| 281 < n < 300 | 12 | 24 | 6 | 12 | 24 | 48 | 12 | 24 | ||||||

| 300 < n | 0,04n | 0,08n | 0,02n | 0,04n | 0,08n | 0,16n | 0,04n | 0,08n | ||||||

Примечание: 1. n – число несущих проволок в наружных прядях каната; d – диаметр каната, мм.

1. Проволоки заполнения не считаются несущими, поэтому не подлежат учёту. В канатах с несколькими слоями прядей учитываются проволоки только видимого наружного слоя. В канатах со стальным сердечником последний рассматривается как внутренняя прядь и не учитывается.

2. Число обрывов не следует путать с количеством оборванных концов проволок, которых может быть в 2 раза больше.

3. Для канатов конструкции с диаметром наружных проволок во внешних прядях, превышающим диаметр проволок нижележащих слоёв, класс конструкции понижен и отмечен звёздочкой.

4. При работе каната полностью или частично с блоками из синтетического материала или из металла с синтетической футеровкой отмечается появление значительного числа обрывов проволок внутри каната до появления видимых признаков обрывов проволок или интенсивного износа на наружной поверхности каната. Такие канаты отбраковываются с учётом потери внутреннего сечения.

5. Незаполненные строки в графе «Конструкции канатов по ИСО и государственных стандартов» означают отсутствие конструкций канатов с соответствующим числом проволок. При появлении таких конструкций канатов, а также для канатов с общим числом проволок более 300 число обрывов проволок, при которых канат бракуется, определяется по формулам, приведенным в нижней строке таблицы, причём полученное значение округляется до целого в большую сторону.

11.8. Браковка канатов, работающих со стальными и чугунными блоками, должна производиться по числу обрывов проволок в соответствии с таблицей 2 и рисунком 13.

Канаты кранов, предназначенных или используемых для подъема людей, для перемещения расплавленного или раскаленного металла, огнеопасных и ядовитых веществ, бракуют при вдвое меньшем числе обрывов проволок.

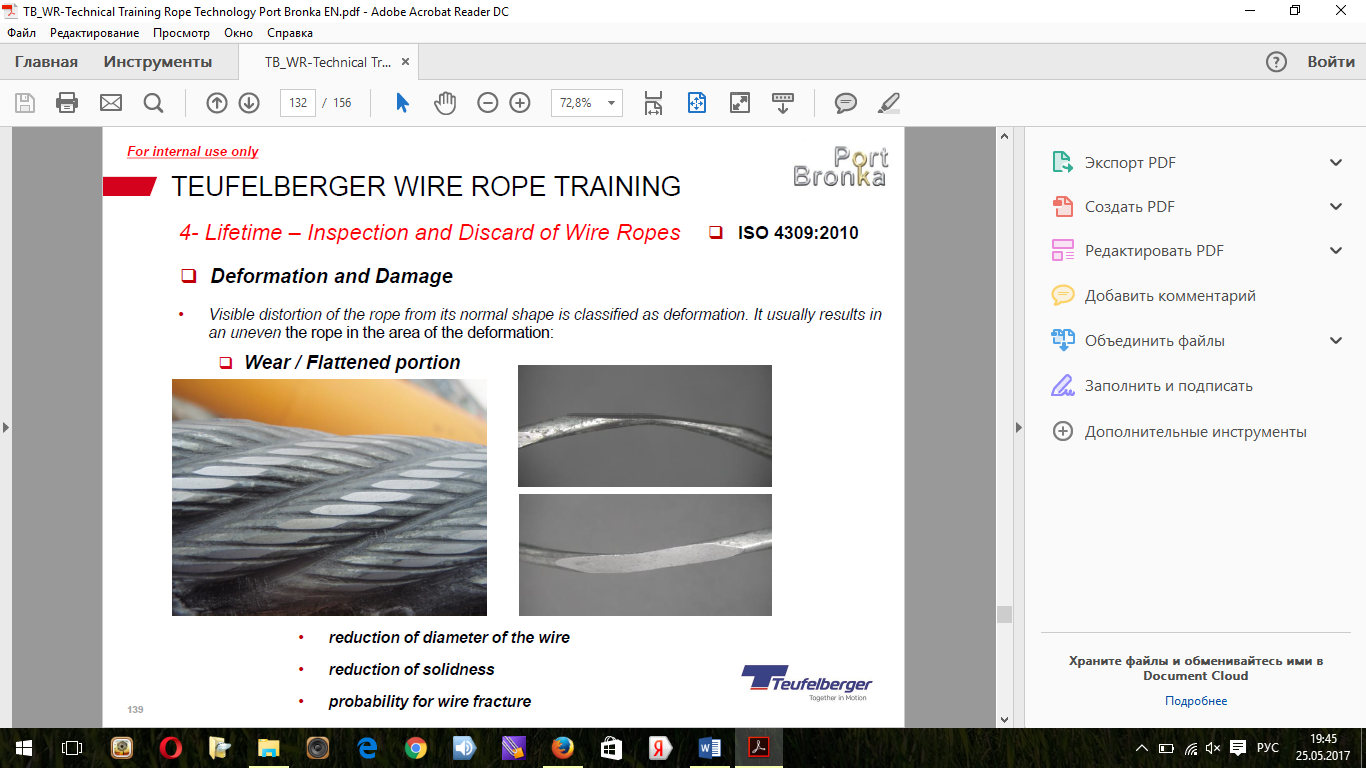

11.9. При уменьшении диаметра каната в результате поверхностного износа (рис. 11, 21) или коррозии (рисунок 16) на 7% и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

При уменьшении диаметра каната в результате повреждения сердечника – внутреннего износа, обмятая, разрыва (на 3% от номинального диаметра у некрутящихся канатов и на 10% у остальных канатов) канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 11, 16, 21, 22).

Рис. 13. Пример определения числа обрывов наружных проволок стального каната: 1 – на участке контроля у оборванной проволоки обнаружен только один конец, ответный конец оборванной проволоки отсутствует. Данный дефект соответствует одному обрыву; 2 – на участке контроля у оборванной проволоки в наличии два конца. Данный дефект соответствует одному обрыву; 3 – на участке контроля одна из проволок имеет двукратное нарушение целостности. Поскольку нарушения целостности принадлежат одной проволоке, данный дефект суммарно соответствует одному обрыву

3% от номинального диаметра у некрутящихся канатов и на 10% у остальных канатов) канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 15).

При наличии у каната поверхностного износа или коррозии проволок число обрывов как признак браковки должно быть уменьшено в соответствии с данными табл. 3.

При уменьшении первоначального диаметра наружных проволок в результате износа (рис. 21) или коррозии (рис. 12, 16) на 40% и более канат бракуется.

Определение износа или коррозии проволок по диаметру производится с помощью микрометра или иного инструмента, обеспечивающую аналогичную точность.

При меньшем, чем было указано в табл. 2, числе обрывов проволок, а также при наличии поверхностного износа проволок без их обрыва канат может быть допущен к работе при условии тщательного наблюдения за состоянием при периодических осмотрах с записью результатов в журнал осмотров и смены каната по достижении степени износа, указанной в таблице 3.

Если груз подвешен на двух канатах, то каждый бракуется в отдельности, причём допускается замена одного, более изношенного, каната.

4. Для оценки состояния внутренних проволок, т.е. для контроля потери металлической части поперечного сечения каната (потери внутреннего сечения), вызванной обрвывами, механическим износом и коррозией проволок внутренних слоёв прядей, канат необходимо подвергнуть дефектоскопии по всей его длине. При регистрации при помощи дефектоскопа потери сечения металла проволок, достигшей 17,5% и более, канат бракуется.

Таблица 3

Нормы браковки каната в зависимости

от поверхностного износа или коррозии

| Уменьшение диаметра проволок в результате поверхностного износа или коррозии, в % | Количество обрывов проволок, % от норм, указанных в таблице 1 |

| 10 | 85 |

| 15 | 75 |

| 20 | 70 |

| 25 | 60 |

| 30 и более | 50 |

5. При обнаружении в канате одной или нескольких оборванных прядейканат к дальнейшейэксплуатации не допускается.

6. Волнистость каната характеризуется шагом и направлением её спирали (рис. 17). При совпадении направления спирали волнистости и свивки каната и равенстве шагов спирали волнистости Нв и свивки каната Нк канат бракуется при d в > 1,08d к, где d в – диаметр спирали волнистости, d к – наминальный диаметр каната.

Рис. 14. Обрывы нитей каната

Рис. 15. Местное уменьшение диаметра каната на месте разрушения органического сердечника

Рис. 16. Уменьшение площади поперечного сечения проволок

(интенсивная внутренняя коррозия)

Рис. 17. Волнистость каната

При насовпадении направлений спирали волнистости и свивки каната и неравенстве шагов спирали волнистости и свивки каната или совпадении одного из параметров канат подлежит браковке при d в > 4/3d к. Длина расматриваемого отрезкакната на должна превышать 25d к.

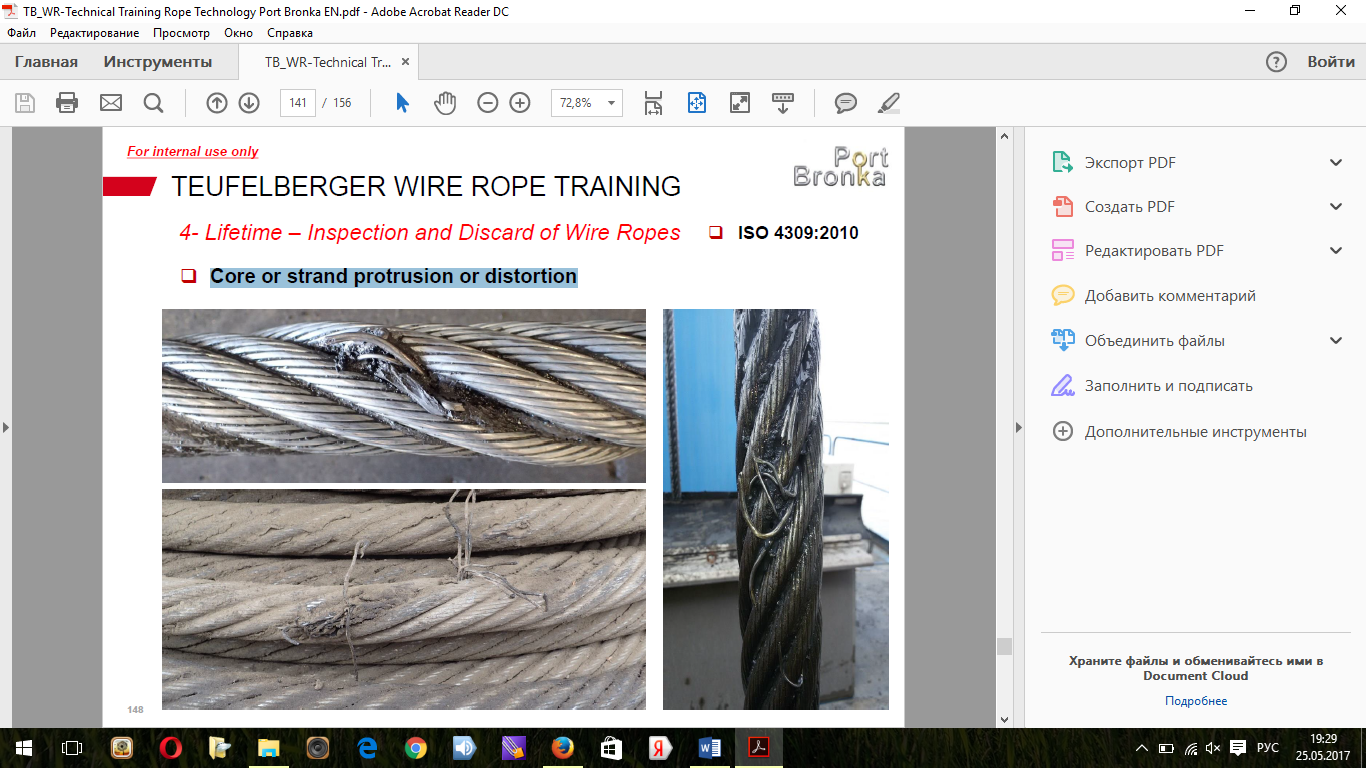

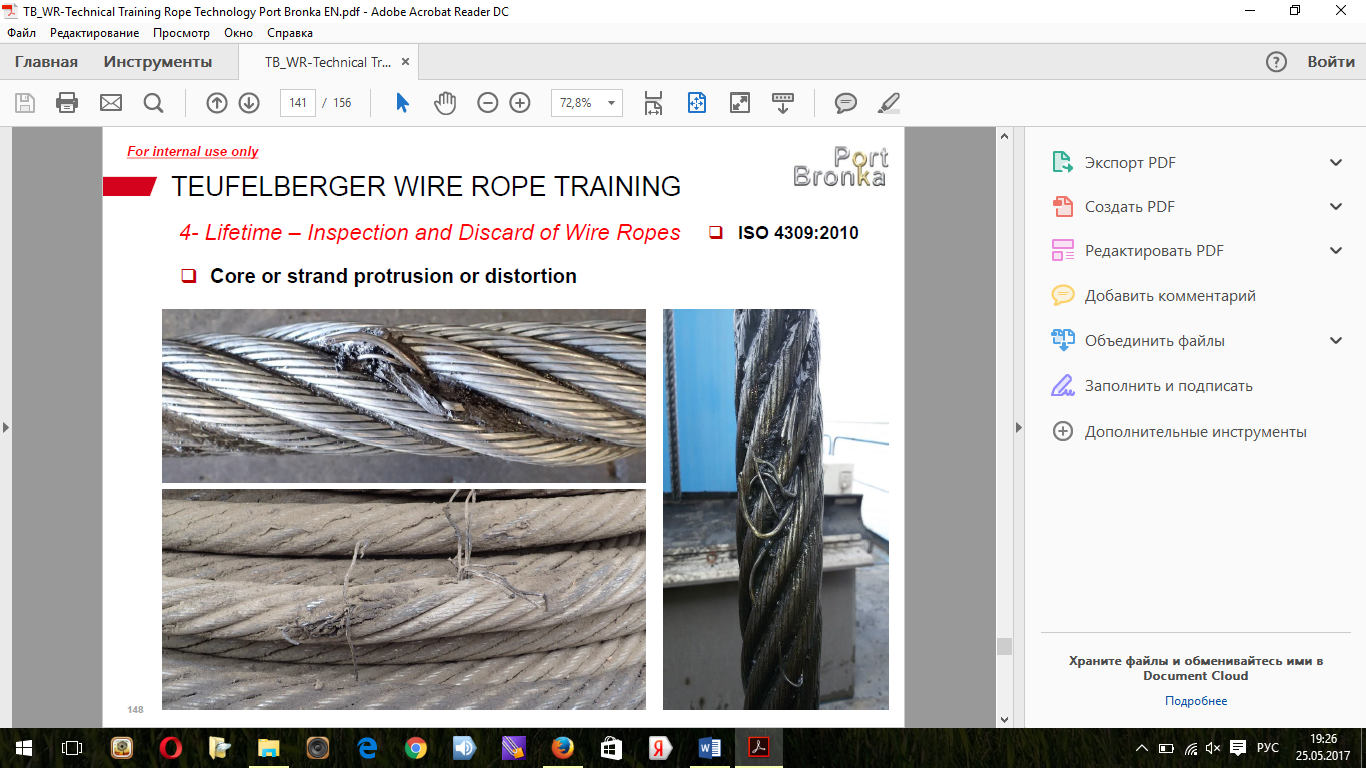

7. Канаты не должны допускаться к дльнейшей работе при обнаружении: корзинообразной деформации (рис. 18); выдавливания сердечника (рис. 19); выдавливания или расслоения прядей (рис. 20); местного увеличения диаметра каната; местного уменьшения диаметра каната (рис. 15); раздавленных участков (рис. 22); перекручиваний (рис. 23); заломов; перегибов (рис. 24); повреждений в результате температурных воздействий (рис. 25) или электрического дугового разряда (рис. 26).

Рис. 18. Корзинообразная деформация

Рис. 19. Выдавливание сердечника

Рис. 20. Выдавливание прядей

Рис. 21. Уменьшение диаметра каната

Рис. 22. Раздавливание каната

Рис. 23. Перекручивание каната

Рис. 24. Перегиб каната

Рис. 25. Воздействие на канат высоких температур

Рис. 26. Воздействие на канат электрической дуги

Крепление канатов

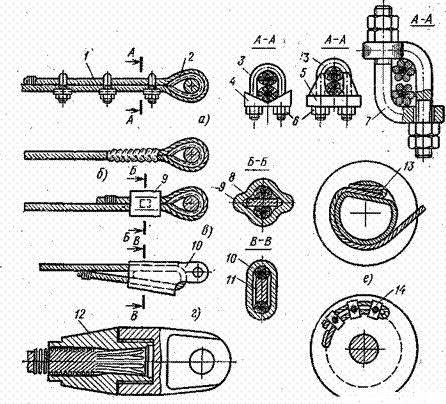

Стальные канаты, применяемые на кранах и в грузозахватных приспособлениях, закрепляют на осях (пальцах), блоках, проушинах крюков, клиновых втулках. Для крепления к барабанам используют либо клиновые втулки, либо прижимные планки.

На осях (пальцах) канат крепят несколькими способами. Крепление – петля на зажимах (рис. 27, а) выполняют так. Конец каната складывают петлей, причем загнутый конец 1 должен быть длиной не менее 18 диаметров каната и не менее 300 мм. Внутрь петли вставляют стальной коуш 2, выбранный в соответствии с диаметром каната, Зажим состоит из скобы 3 с резьбой на концах и фрезерованной 4, кованой или литой 5 колодки. Скобы надевают на две ветви каната со стороны нерабочего конца, вставляют колодки и затягивают гайки 6. Могут применяться также двусторонние зажимы с двумя одинаковыми скобами 7. Количество зажимов определяется при проектировании, но должно быть не менее трех. Шаг расположения зажимов и длина свободного конца каната от последнего зажима должна быть не менее шести диаметров каната. Гайки зажимов затягивают до тех пор, пока каждая ветвь каната не обожмется на 1/3 диаметра.

Петля с заплеткой (рис. 27, б) выполняется аналогично предыдущей, но загнутый конец расплетен на пряди, каждая из которых пропущена затем несколько раз между прядями основного каната. Число проколов каждой прядью при заплетке оговорено Правилами Ростехнадзора и должно быть, например, не менее 4 для канатов диаметром до 15 мм и не менее 5 для канатов от 15 до 28 мм. Последний прокол допускается выполнять половинным количеством прядей каната.

Петля с гильзо-клиновой (втулочно-шпоночной) заделкой (рис. 27, е) выполняется так. Канат пропускают через стальную эллипсную гильзу (втулку) 9, затем делают петлю и свободный конец каната пропускают обратно. Между канатами закладывают стальную каленую шпонку 8, протаскивая ее вместе с канатами примерно до середины гильзы. Затем опрессовывают втулки на прессе (без нагрева) в обжимках.

Заделку каната в клиновой конусной втулке (иногда называют в клиновом коуше) (рис. 27, г) производят в литой, кованой или штампованной конусной втулке 10. Канат пропускают через втулку со стороны узкого конца, делают петлю, вкладывают клин 11 и свободный конец заправляют обратно во втулку. Чтобы канат не выскальзывал, клин затягивают внутрь до отказа. Для равномерной затяжки обоих концов каната свободный конец его соединяют с основным одним зажимом аналогично рис. 27, а.

На кранах большой грузоподъемности для канатов большого диаметра применяют заделку в конусную втулку с заливкой легкоплавким металлом (рис. 27, д). Конец каната заводят во втулку 12, расплетают пряди, обезжиривают проволоки, удаляют органический сердечник и концы проволок загибают в виде крючков. Затем в вертикальном положении втулку заливают расплавленным металлом.

Рис. 27. Крепление концов стального каната

а – петля на зажимах (жимках), б – петля с заплеткой, е – петля с гильзо-клиновой заделкой, г – в клиновой конусной втулке, д – в конусной втулке с заливкой, е – на барабане с помощью клина, ж – то же, с помощью прижимных планок; 1 – конец каната, 2 – коуш, 3 – скоба, 4,5 – колодки, 6 – гайки, 7 – кованые скобы, 8 – шпонка, 9 – гильза, 10 – корпус клиновой втулки, 11, 13 – клинья, 12 – конусная втулка, 14 – прижимная планка

Закрепление канатов на барабанах лебедок выполняют либо с помощью клина 13 в конусном гнезде барабана (рис. 27, е), либо с помощью прижимных планок 14, расположенных на торцовой поверхности реборды (рис. 27, ж), либо на самом барабане.

Рис. 28. Схемы закрепления каната на барабане:

а – планкой с двумя болтами; б – двумя одноболтовыми накладками; в – на гладкой части барабана; г – на углубленной части барабана; д – на нарезной части барабана.

Контрольные вопросы

1. Типы канатов, используемых на грузоподъёмных кранах.

2. Требования к стальным канатам устанавливаемых на грузоподъёмных кранах.

3. Транспортировка, приёмка и хранение стальных канатов.

4. Размотка и резка стальных канатов.

5. Установка стальных канатов на грузоподъёмные краны.

6. Эксплуатация стальных канатов.

7. Техническое обслуживание стальных канатов.

8. Дефекты канатов, при которых работа грузоподъёмных кранов должна быть прекращена.

9. Требования к выбору стального каната.

10. Нормы браковки стальных канатов.

11. Требования охраны труда при работе со стальными канатами.

Литература

1. Справочник по кранам. Т.2. Характеристика и конструктивные схемы кранов. Техническая эксплуатация кранов. (М.П. Александров, М.М. Гохберг, А.А. Ковин и др). – Л.: Машиностроение, 1988. –

2. Технический регламент Таможенного союза. ТР ТС 010/2011. «О безопасности машин и оборудования». – СПб.: ЦОТПБСППО, 2014. – 60 с.

3. Федеральные нормы и правила в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъёмные сооружения». – СПб.: ЦОТПБСППО, 2014. – 124 с.

Содержание

Стр.

Содержание работы…..……………………………………………………….. .. 2

Цель работы …..…………………………………………………………….…2

Порядок выполнения работы……………………………………………………2

Содержание работы………..………………………………….…………………2

Материальное обеспечение работы……………………………………………..3

Стальные канаты для грузоподъёмных кранов

1. Общее положение………………………………………………………….3

2. Типы канатов……………………………………………………………….3

3. Транспортировка, выгрузка, приёмка и хранение каната……………….4

4. Размотка, измерение длины и резка канатов…………………………….5

5. Установка и снятие канатов. Ввод в эксплуатацию …………………….7

6. Эксплуатация канатов……………………………………………………...8

7. Техническое обслуживание канатов……………………………………...9

8. Дефекты канатов, при которых работа должна быть прекращена…….10

9. Требования охраны труда………………………………………………...10

10. Требования к выбору каната…...………………………………………..11

11. Требования к процессу эксплуатации, браковке и замене

стальных канатов………………………………………………………….11

12. Крепление канатов ………………………………………………………22

Контрольные вопросы………………………………………………….……….26

Литература …………………............................................................................. 27

Дата добавления: 2019-02-22; просмотров: 1166; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!