Создание и развитие турбинного способа бурения

XX столетии турбинный способ бурения занимал доминирующее положение в нашей стране, им обеспечивалось более 80 % общего объема проходки при строительстве скважин. Идея установить двигатель для передачи вращения непосредственно над долотом возникла более ста лет назад. В то время в стране и за рубежом предпринимались активные попытки создания гидравлического забойного двигателя. Но сначала они не привели к серьезным практическим результатам.

История развития турбинного способа бурения по существу начинается с 1923 г., когда в Советском Союзе М. А. Капелюшниковым и др. был изобретен, изготовлен и применен на практике одноступенчатый редукторный турбобур. Однако для создания достаточной для бурения величины крутящего момента приходилось срабатывать в единственной ступени турбины значительный перепад давления, что вызывало интенсивный эрозионный износ проточной части турбины и снижало эффективность турбобура. Низкой была также и долговечность маслонаполненного зубчатого редуктора. Наработка на отказ турбобура Капелюшникова в среднем не превышала 10 ч. Тем не менее этот турбобур в течение десяти лет успешно конкурировал с начинающим тогда развиваться роторным способом бурения.

Началом нового этапа в развитии конструкций турбобуров явилось создание в 1934–1935 гг. в Экспериментальной конторе турбинного бурения (ЭКТБ) талантливыми советскими инженерами П. П. Шумиловым, Р. А. Иоаннесяном, М. Т. Гусманом и Э. И. Тагиевым безредукторного турбобура с многоступенчатой турбиной. Принципы, заложенные в эту конструкцию, послужили основой для дальнейшего развития турбобуростроения, а теоретические разработки и положения авторов безредукторного многоступенчатого турбобура позволили создать современную теорию турбинного бурения.

|

|

|

Рассматривая историю появления турбинного способа бурения в Советском Союзе, необходимо иметь в виду, что развитие нефтяной отрасли в то время шло по пути резкого наращивания скоростей бурения при относительно слабом техническом оснащении процесса строительства скважин. В довоенные годы страна не располагала необходимым количеством высокопрочных бурильных и утяжеленных труб, а также другим оборудованием. Низкое качество бурильного инструмента было основной причиной многочисленных аварий, что также способствовало широкому внедрению турбобуров, при использовании которых поломки труб практически исключались. Изобретение тогда же способа проводки наклонно направленных скважин турбобурами окончательно закрепило лидирующее положение турбинного бурения в СССР.

Необходимо отметить, что развитие турбинного способа бурения в нашей стране было бы невозможно без огромного внимания и поддержки со стороны государства. Начиная с 1953 г. все работы по турбобурам были сосредоточены в специально созданном Всесоюзном научно-исследовательском институте буровой техники (ВНИИБТ) в Москве. Этот институт имел в своем составе научно-конструкторский филиал в г. Перми, два экспериментальных завода – в Московской и Волгоградской областях, испытательный стендовый центр и отделы промышленных испытаний и внедрения, расположенные во всех основных нефтегазовых регионах страны.

|

|

|

Первые турбобуры, разработанные во ВНИИБТ, имели повышенные частоты вращения – от 600 до 1200 об/ мин. Это позволяло получать высокие значения механической и рейсовой скорости проходки. При бурении относительно неглубоких скважин турбинный способ обеспечивал повышенный темп углубления по сравнению с роторным и даже выигрывал у него по проходке на долото, что объяснялось низкой стойкостью трехшарошечных долот старых конструкций.

В середине 50-х гг. в связи с ростом глубин бурения стали стремиться к увеличению числа ступеней турбины для снижения частоты вращения долот. Появились секционные турбобуры, состоящие из 2 -3 секций, собираемых в одну машину непосредственно на буровой. Секции свинчивались с помощью конической резьбы, а их валы соединялись конусно-шлицевыми муфтами. Осевая опора секционного турбобура устанавливалась в нижней секции. В дальнейшем, с целью упрощения эксплуатации турбобуров, осевая опора была вынесена в отдельную секцию – шпиндель. Это усовершенствование позволило производить смену наиболее быстро изнашиваемого узла турбобура – его осевой опоры – непосредственно на буровой.

|

|

|

Огромное значение для дальнейшего развития турбинного бурения имело открытие и начало массового разбуривания нефтегазовых месторождений в Западной Сибири. Геологический разрез здесь был представлен в основном мягкими и малоабразивными породами. Продуктивные пласты залегали на небольшой глубине – от 2000 до 3000 м. В связи с внедрением кустового метода разработки месторождений все скважины проектировались наклонно направленными. Широкое применение турбинного способа бурения при разработке нефтегазовых месторождений Западной Сибири позволило в кратчайшие сроки построить огромное количество работающих скважин и довести добычу нефти и газа в нашей стране до рекордных величин.

|

|

|

В настоящее время турбобуры являются основным видом привода безопорных алмазных долот, оснащенных природными или синтетическими монокристаллическими алмазами, как однослойных, так и импрегнированных.

Турбоалмазное бурение является наиболее эффективной областью применения современных высокооборотных турбобуров.

Рабочий процесс турбобура

Гидромеханика турбины

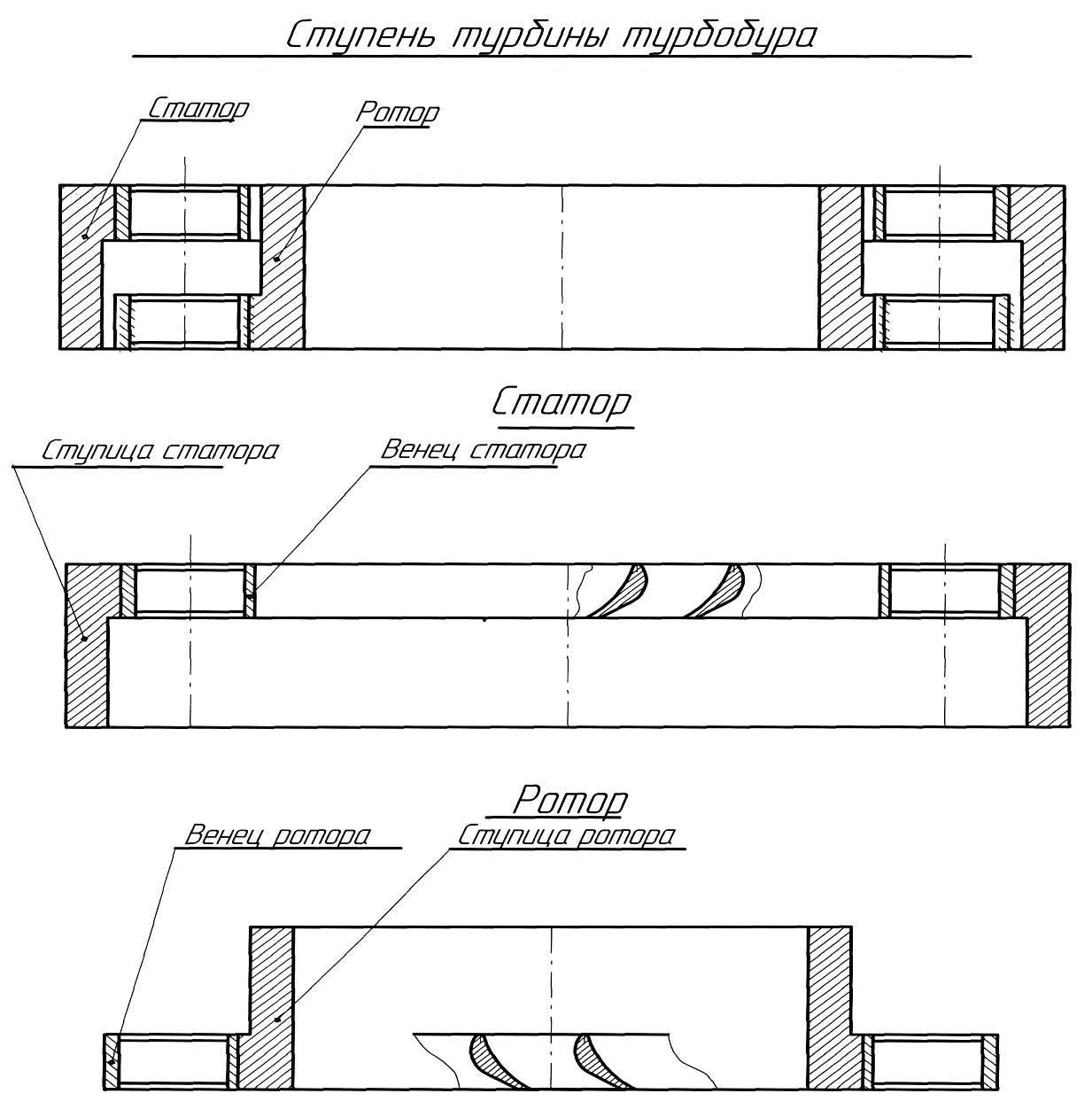

Рабочим органом турбобура является турбина. В современных секционных турбобурах применяются многоступенчатые турбины осевого типа. В стандартном трехсекционном шпиндельном турбобуре содержится 330–360 ступеней турбины. Каждая ступень турбины состоит из статора и ротора (рис. 7.1).

Статоры и роторы имеют лопатки, равномерно расположенные по радиусам. Лопатки установлены под определенным углом по отношению к оси турбины и имеют гидравлически обтекаемый профиль. Лопатки статора направлены в сторону, противоположную лопаткам ротора. Статоры закрепляются в корпусе турбобура, являются его неподвижными деталями и называются направляющим аппаратом турбины. Роторы закрепляются на валу турбобура, являются его вращающимися деталями и называются рабочими колесами турбины. Такая конструкция турбины обеспечивает вращение ротора (вала турбобура) и возникновение крутящего момента при принудительном потоке промывочной жидкости, подаваемой буровыми насосами в турбобур.

Рис. 7.1. Ступень турбины турбобура

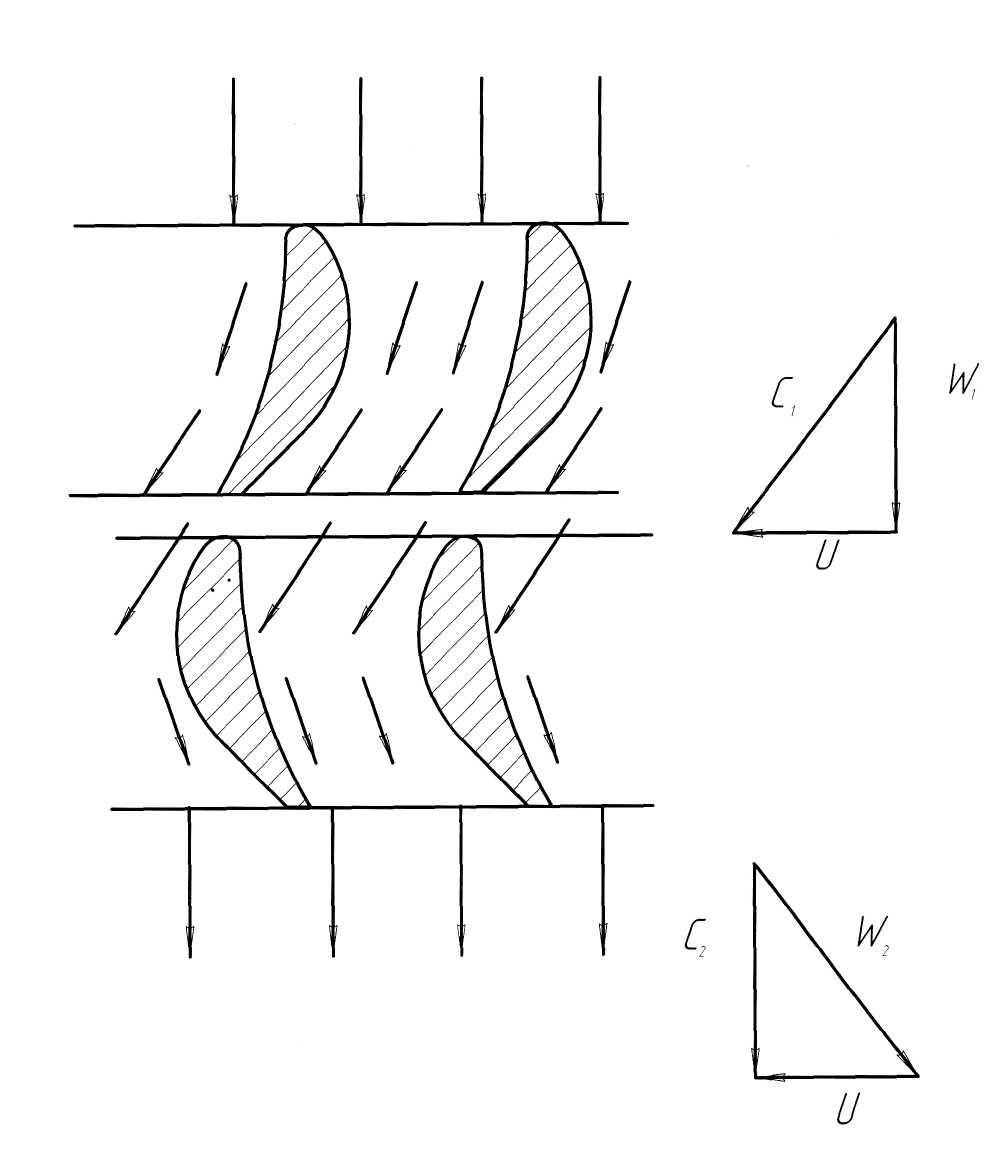

При движении промывочной жидкости в каждой ступени турбины происходит силовое взаимодействие потока и лопаток. Пространство между соседними лопатками статора и ротора образуют криволинейные каналы, имеющие разные по направлению углы входа и выхода (рис. 7.2).

Проходя через лопатки направляющего аппарата (статора), поток жидкости выходит под определенным углом и попадает на лопатки рабочего колеса (ротора). Проходя через каналы ротора, поток изменяет свое направление и выходит под другим углом, попадая в статор следующей ступени. Здесь поток вновь меняет направление и попадает в следующий ротор , где процесс повторяется.

Рис. 7.2. Движение жидкости в турбине турбобура: C – абсолютная скорость; W – относительная (переносная) скорость;U – окружная скорость

Таким образом, условно прямолинейный поток промывочной жидкости, подаваемой буровыми насосами, попадая в криволинейные каналымежду лопатками статора и ротора, изменяет свое направление в результате воздействия на него стенок этих каналов. Это силовое воздействие вызывает противоположно направленную реактивную силу, с которой поток жидкости действует на лопатки статора и ротора.

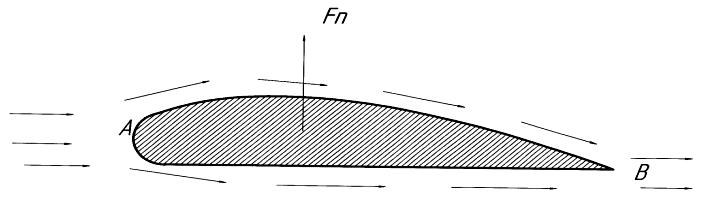

Кроме реактивной силы, на лопатки статора и ротора действует и так называемая подъемная сила. Механика действия подъемной силы в турбине турбобура аналогична действию подъемной силы крыла летящего самолета (рис. 7.3).

Поток воздуха обтекает профиль крыла сверху и снизу с разными скоростями, т.к. за одинаковое время частицы воздуха над крылом проходят больший путь, чем частицы воздуха под крылом. Увеличение скорости потока воздуха над крылом вызывает уменьшение давления (разрежение) над крылом и, соответственно, возникновение подъемной силы. Практически то же самое происходит и в турбине турбобура при обтекании профиля лопаток потоком жидкости.

Рис. 7.3. Обтекание крыла самолета потоком воздуха: расстояние от точки А до точки В над крылом больше, чем под крылом; Fп – подъемная сила

Результирующая сила, действующая на лопатки ротора, направлена перпендикулярно к оси турбины и заставляет ротор и вал турбобура вращаться по часовой стрелке. Крутящий момент, возникающий на валу турбобура при наличии какого-нибудь сопротивления его вращению, например момента на долоте, равен произведению этой силы на средний радиус турбины. Соответственно, сила, действующая в статоре, закрепленном в неподвижном корпусе турбобура, вызывает реактивный момент, равный по величине крутящему моменту на валу турбобура, но направленный в противоположную сторону, т.е. против часовой стрелки. Реактивный момент воспринимается бурильными трубами, к которым присоединен корпус турбобура. Таким образом, в турбине турбобура происходит превращение одного вида кинетической энергии в другой: энергия движущегося потока промывочной жидкости преобразуется в механическую энергию вращения вала.

Движение жидкости в канале между двумя соседними лопатками показано на рис. 7.2. Видно, что из лопаток статора жидкость вытекает со скоростью C1, направленной под углом, близким к углу выходной части лопаток. Попав в ротор, частицы жидкости участвуют в двух движениях: переносном, вращаясь вместе с рабочим колесом турбины с окружной скоростью U, и относительном, перемещаясь вдоль лопаток с относительной скоростью W2. Геометрическая сумма этих двух скоростей дает величину и направление абсолютной скорости движения жидкости C2.

В теории турбин связь между абсолютной, относительной и переносной (окружной) скоростью устанавливается при помощи треугольников скоростей (рис. 7.2). Треугольники скоростей строятся для входа жидкости в лопатки ротора и для выхода жидкости из лопаток ротора. Различают два вида треугольников скоростей: конструктивные и гидродинамические. Первые строятся по заданным постоянным углам, которые образует средняя линия профиля лопатки на входе и выходе. Эти углы называются конструктивными углами лопатки. Гидродинамические треугольники скоростей строятся по векторам относительной и окружной скорости. Понятно, что при изменении частоты вращения ротора и, соответственно, его окружной скорости вид гидродинамического треугольника будет меняться. При проектировании турбин стремятся к совпадению конструктивного и гидродинамического треугольников скоростей, чтобы обеспечить так называемую безударную работу турбины. В этом случае струи жидкости входят в ротор и статор без излома и без потерь энергии на удар. Однако такое совпадение возможно только для одного режима работы турбины – безударного. На всех других режимах конструктивный и гидродинамический треугольники скоростей совпадать не будут.

Выдающийся ученый Леонард Эйлер (1707–1783) дал математическое описание сложного процесса силового взаимодействия потока жидкости с лопатками гидравлических турбин. Сделав ряд допущений об установившемся характере потока и др., Эйлер получил уравнение для определения крутящего момента турбины:

| (7.1) | |||

где M – крутящий момент, развиваемый турбиной; Z – количество ступеней турбины:

Q – расход жидкости;

γ – удельный вес жидкости;

g – ускорение свободного падения; r – средний радиус турбины;

C1U, C2U – проекции абсолютной скорости жидкости на направление окружной скорости ротора, при входе и выходе соответственно.

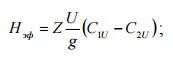

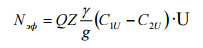

Он также получил формулы для определения эффективного напора (перепада давления) жидкости, преобразуемого в механическую работу с помощью лопаточного аппарата турбины, и для определения эффективной гидравлической мощности, снимаемой с вала турбины:

Он также получил формулы для определения эффективного напора (перепада давления) жидкости, преобразуемого в механическую работу с помощью лопаточного аппарата турбины, и для определения эффективной гидравлической мощности, снимаемой с вала турбины:

|

| (7.2) | |||

|

| ||||

| (7.3) | |||

|

| ||||

где Hэф – эффективный напор жидкости; Nэф – эффективная мощность турбины; U – окружная скорость ротора.

В современной технической литературе принято также пользоваться преобразованными формулами Эйлера для крутящего момента и эффективного перепада давления на турбине:

| (7.4) |

| (7.5) |

где ρ – плотность жидкости. Размерности: M – Н·м, Pэф – Па, Q – м3/с, ρ – кг/м3, r – м, n – с-1.

Выражения (7.4) и (7.5) наглядно иллюстрируют функциональную связь между крутящим моментом, развиваемым турбиной, эффективным перепадом давления на ней, свойствами промывочной жидкости и конструктивными параметрами турбины. Из них также следует, что невозможно создать турбину, имеющую одновременно высокий крутящий момент и низкую частоту вращения. При ограничениях, накладываемых практическими условиями бурения, а именно расходом и плотностью бурового раствора, диаметром и длиной турбобура, а также величиной крутящего момента, необходимой для эффективной работы долота в данной горной породе, оказывается нереальным снизить частоту вращения вала турбобура только путем профилирования лопаток.

При протекании промывочной жидкости через лопаточный аппарат турбины наряду с возникновением крутящего момента имеют место и потери энергии. Это обусловлено действием сил лобового сопротивления лопаток, утечками жидкости через радиальные зазоры и трением жидкости о вращающиеся части турбины. Величины этих потерь зависят от вида профиля, шероховатости поверхности лопаток, а также от режима обтекания лопаток жидкостью. Кроме перечисленных факторов, на энергетические потери влияет механическое трение в опорах и уплотнениях турбобура.

Движение реального потока вязкой промывочной жидкости (бурового раствора) в турбине является неравномерным и нестационарным. Частицы жидкости, проходя через лопатки, ускоряются и образуют вихри. Скорость потока в каналах статора и ротора меняется не только по величине, но и по направлению. При больших углах поворота канала возможен отрыв жидкости от поверхности лопатки. Кроме этого, из-за постоянного изменения режима работы в турбине возникают гидравлические ударные потери. Эти потери повышают затраты энергии на всех режимах работы турбины, кроме безударного. Необходимо отметить, что гидравлические ударные потери существенно увеличивают полный напор (перепад давления), затраченный в турбине, но не отражаются на величине эффективного напора жидкости, достаточно точно определяемого по формуле Эйлера. Отношение эффективно реализованного в турбине напора Hэф к затраченному напору H называется гидромеханическим коэффициентом полезного действия (КПД) турбины:

(7.6)

Гидромеханический КПД характеризует степень совершенства проточной части турбины, конструктивных углов лопаток, качество профилей лопаток и качество поверхностей каналов.

Утечки жидкости через радиальные зазоры турбины характеризуются объемным КПД:

(7.7)

где q – утечка через зазоры;

Q – расход жидкости через турбину.

Потери, обусловленные трением жидкости о вращающиеся части турбины, как правило, являются незначительными.

Дата добавления: 2019-02-22; просмотров: 1434; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!