Технология изоляции стыков термоусаживающимися манжетами ТЕРМА-СТАР

Технология подготовки поверхности

Со стальной поверхности трубы удалить заусеницы, острые кромки грата, используя шлифмашинку, напильник.

При отсутствии кромок заводского покрытия (при изоляции катушек, захлестав) с помощью острого ножа, шлифмашинки срезать и зачистить кромки заводского покрытия по всему периметру под углом к поверхности трубы не более 30°.

Используя газовую горелку либо установку индукционного нагрева произвести подогрев поверхности трубы и просушку зоны стыка до температуры 50-60°С.

При нагреве газовой горелкой нагрев металла должен осуществляться зоной синего пламени горелки без копоти. Нагрев рекомендуется начинать с нижней части трубы, равномерно прогревая участок, подлежащий изоляции. В случае наличия на поверхности трубы наледи, нагрев стыка следует начинать сверху, давая возможность каплям воды стечь с трубы. Контроль температуры производить с помощью контактного термометра.

Поверхность зоны сварного стыка трубопровода и прилегающая к нему зона заводского покрытия должны быть сухими, свободными от жировых, масляных загрязнений, консервантов, и иметь температуру не менее чем на 5 °С выше температуры точки росы, но не ниже плюс 30 °С.

Контроль температуры подогрева производить контактным термометром в нескольких точках: (сверху, снизу, с обеих сторон трубы вблизи кольцевого сварного шва и у кромки заводского покрытия).

|

|

|

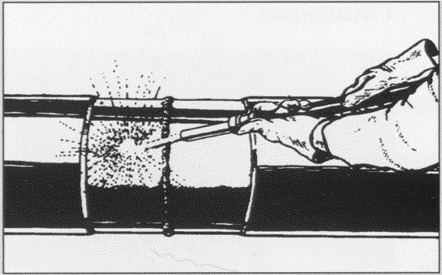

Финишная очистка стальной поверхности трубы и придание шероховатости заводскому покрытию пескоструйной установкой. Произвести пескоструйную обработку поверхности трубы (поверхность металла должна иметь светло-серый цвет без следов ржавчины, окалины, консерванта). Степень очистки зоны сварного стыка стальной поверхности труб должна быть не ниже Sa 2½ в соответствии с ИСО 8501-1, шероховатость поверхности Rz должна составлять от 40 до 90 мкм в соответствии с ИСО 8503-1, а запыленность поверхности должна быть не выше эталона 3 по ИСО 8502-3. Для удаления с очищенной поверхности пыли, продуктов очистки, рекомендуется использовать чистую ветошь. При наличии жировых и масляных загрязнений использовать ветошь, смоченную в уайт-спирите.

Заводское покрытие, прилегающее к зоне изолируемого участка, должно быть очищено от загрязнений, и иметь шероховатую поверхность на расстояние не менее 200 мм. Для зачистки заводского покрытия использовать пескоструйную очистку, а при необходимости наждачную бумагу или шлифмашинку. После зачистки кромок и участков покрытия осуществляется его протирка ветошью, а при наличии жировых и масляных загрязнений с помощью ветоши, смоченной в уайт-спирите. Угол скоса заводского покрытия должен составлять 30º.

|

|

|

Заводское покрытие, прилегающее к зоне сварного стыка труб на расстоянии не менее 200 мм, должно быть также очищено абразиво-струйным методом по всему периметру трубы, иметь шероховатую поверхность и не иметь острых кромок и мест отслоений от поверхности трубопровода.

Заводское покрытие, прилегающее к зоне сварного стыка труб на расстоянии не менее 200 мм, должно быть также очищено абразиво-струйным методом по всему периметру трубы, иметь шероховатую поверхность и не иметь острых кромок и мест отслоений от поверхности трубопровода.

Рисунок 1. Очистка поверхности.

При температуре окружающего воздуха ниже 0 °С, а также во время выпадения атмосферных осадков (снег, дождь и т.п.) все работы по нанесению манжет проводятся в палатках.

Приготовление и нанесение праймера.

Эпоксидный праймер состоит из двух компонентов А (эпоксидная смола) и Б (отвердитель), которые смешиваются друг с другом перед нанесением на трубу до получения однородной массы.

Нагреть стальную поверхность до температуры (105-110)ºС. Замер температуры проводить не менее чем в трех точках по ширине стыка и не менее чем в трех точках по диаметру стыка. При этом необходимо нагреть также заводское покрытие с обеих сторон от сварного стыка на расстоянии не менее 200 мм до температуры (105-110)ºС.

При отрицательных температурах окружающего воздуха заводское покрытие необходимо прогревать на расстояние 300-350 мм от сварного стыка до достижения стабильной заданной (105-110ºС) температуры.

|

|

|

Открыть крышки емкостей с компонентами А и Б, нагреть их на водяной бане до температуры не выше 20º±5ºС, т.к. при более высокой температуре время жизни праймера уменьшается.

Залить компонент Б в емкость с компонентом А и перемешать шпателем до получения однородной смеси.

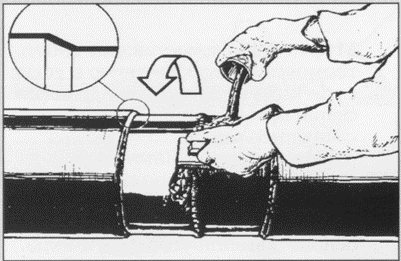

Готовую смесь выгрузить из емкости на участок стальной трубы и поролоновыми роликами нанести смесь ровным слоем толщиной 100-200 мкм на стальную поверхность.

НАНОСИТЬ ЭПОКСИДНЫЙ ПРАЙМЕР НА БАЗОВУЮ ПОЛИЭТИЛЕНОВУЮ ИЗОЛЯЦИЮ ЗАПРЕЩАЕТСЯ! Выгрузка готовой смеси компонентов праймера должна быть произведена не позднее, чем через 5 мин после ее приготовления.

Использованные тюбики и емкости выбрасывать на месте проведения работ запрещается. Утилизацию производить согласно действующих правил на утилизацию промышленных расходов.

Рисунок 2. Нанесение праймера.

Установка манжеты

Подготовка ленты.

По ширине ленты необходимо обрезать 2 угла с размерами 50 мм по длине и 15 мм по ширине ленты (так чтобы край манжеты был заужен в виде трапеции, как показано на

схеме 1).

Если лента поставляется в рулоне необходимо отрезать требуемый размер в соответствии с рекомендациями. При наличии антиадгезионной пленки, её необходимо удалить с поверхности адгезионного слоя манжеты «ТЕРМА-СТАР».

|

|

|

Схема 1.

Установка манжеты на трубы.

Обернуть манжету вокруг трубы полиэтиленовым покрытием наверх (нахлест ленты должен быть не менее 100 мм и располагаться сверху и сбоку трубы на 2 или 10 час.), сторона ленты с обрезанными углами располагается внизу нахлеста, ширина ленты должна перекрывать заводское покрытие с обеих сторон от сварного шва не менее чем на 50 мм.

Дата добавления: 2019-02-22; просмотров: 473; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!