Методы и объемы операционного контроля по ГОСТ 23118-99

| Метод контроля, ГОСТ | Тип контро-лируемых швов по таблице 1 | Объем контроля | Примечания |

| Визуальный и измерительный | Все | 100% | Результаты контроля швов типов 1—5 по таблице 33 должны быть оформлены протоколом |

| Ультразвуковой, ГОСТ 14782 или радиографический, ГОСТ 7512

| 1 и 2 | 100% | — |

| 3 | 10% | Без учета объема, предусмотренного для швов типов 1 и 2 | |

| 4 | 5% | То же | |

| 5 и 8 | 1 % | » | |

| Механические испытания, ГОСТ 6996 | Тип контролируемых соединений, объем контроля и требования к качеству должны быть указаны в проектной документации с учетом требований п.4.10.2 ГОСТ 23118-99 | ||

| Примечания 1 Методы и объем контроля сварных соединений в узлах повышенной жесткости, где увеличивается опасность образования трещин, должны быть дополнительно указаны в проектной документации. 2 В конструкциях и узлах, характеризующихся опасностью образования холодных и слоистых трещин в сварных соединениях, контроль качества следует производить не ранее чем через двое суток после окончания сварочных работ. | |||

Таблица 33

Характеристики категорий и уровней качества по ГОСТ 23118-99

| Категория и уровни качества швов сварных соединений | Тип швов соединений и характеристика условий их эксплуатации | ||||

| I — высокий | 1. Поперечные стыковые швы, воспринимающие растягивающие напряжения sр ≥ 0,85Ry. (в растянутых поясах и стенках балок, элементов ферм и т.п.). 2. Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент sр ≥ 0,85Ry, и при напряжениях среза в швах tуш ≥ 0,85 Rwf, 3. Швы в конструкциях или в их элементах, относящихся к 1-й группе по классификации СНиП II-23-81*, а также в конструкциях 2-й группы в климатических районах строительства с расчетной температурой ниже минус 40 °С (кроме случаев, отнесенных к типам 7—12) | ||||

| II — средний | 4. Поперечные стыковые швы, воспринимающие растягивающие напряжения 0,4Ry ≤ sр < 0,85Ry, а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряженииях, действующих на прикрепляемый элемент sр < 0,85Ry, и при напряжениях среза в швах tуш < 0,85 Rwf (кроме случаев, отнесенных к типу 3). 5. Расчетные угловые швы, воспринимающие напряжения среза tуш ≥ 0,85 Rwf которые соединяют основные элементы конструкций 2-й и 3-й групп (кроме случаев, отнесенных к типам 2 и 3). 6. Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига 0,4R ≤ s < 0,85R. 7. Продольные (связующие) угловые швы в основных элементах конструкций 2-й и 3-й групп, воспринимающие растягивающие напряжения (поясные швы элементов составного сечения, швы в растянутых элементах ферм и т.д.). 8. Стыковые и угловые швы, прикрепляющие к растянутым зонам основных элементов конструкций узловые фасонки, фасонки связей, упоры и т.п. | ||||

| III — низкий | 9. Поперечные стыковые швы, воспринимающие сжимающие напряжения. 10. Продольные стыковые швы и связующие угловые швы в сжатых элементах конструкций. 11. Стыковые и угловые швы, прикрепляющие фасонки к сжатым элементам конструкций. 12. Стыковые и угловые швы во вспомогательных элементах конструкций (конструкции 4-й группы) | ||||

| Условные обозначения:

sр — растягивающее напряжение металла шва; Ry — расчетное сопротивление стали растяжению, сжатию и изгибу по пределу текучести; tуш — касательное напряжение металла углового шва; Rwf — расчетное сопротивление углопых швов срезу (условному) по металлу шва; s — напряжение металла шва; R — расчетное сопротивление металла шва. | |||||

Таблица 34

Допустимые дефекты по ГОСТ 23118-99

| Наименование дефектов | Характеристика дефектов по расположению, форме и размерам | Допустимые дефекты по уровням качества | ||||||

| высокий | средний | низкий | ||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| 1 Трещины | Трещины всех видов, размеров и ориентации | Не допускаются

| ||||||

| 2 Поры и пористость | Максимальная суммарная площадь пор от площади проекции шва на оценочном участке* Максимальный размер одиночной поры: | 1 % | 2% | 4% | ||||

| стыковой шов | d ≤ 0,2S | d ≤ 0,25S | d ≤ 0,3S | |||||

| угловой шов, | d ≤ 0,2К | d ≤ 0,25К | d ≤ 0,3К | |||||

| но не более | 3 мм | 4 мм | 5 мм | |||||

| 3 Скопление пор | Максимальная суммарная площадь пор от площади дефектного участка шва** Максимальный размер одиночной поры: стыковой шов угловой шов, но не более Расстояние между скоплениями | 4%

d ≤ 0,2S d ≤ 0,2К 2 мм L ≥ 12t | 8 %

d ≤ 0,25S d ≤ 0,25К 3 мм L ≥ 12t | 16 % d ≤ 0,3S d ≤ 0,3К 4 мм L ≥ 12t | ||||

| 4 Газовые полости и свищи | Длинные дефекты | Не допускаются | ||||||

| Короткие дефекты: стыковой шов угловой шов Максимальный размер газовой полости или свища |

h ≤ 0,2S h ≤ 0,2K 2 мм |

h ≤ 0,25S h ≤ 0,25К 3 мм | h ≤ 0.3S h ≤ 0.3K 4 мм | |||||

| 5 Шлаковые включения

| Длинные дефекты | Не допускаются | ||||||

| Короткие дефекты: стыковой шов угловой шов Максимальный размер включения | h ≤ 0,2S h ≤ 0,2K 2 мм |

h ≤ 0,25S h ≤ 0,25К 3 мм | h ≤ 0.3S h ≤ 0.3K 4 мм | |||||

| 6 Включения других металлов | Инородные металлические включения | Не допускаются

| ||||||

| 7 Непровары и несплавления | Длинные дефекты | Не допускаются | ||||||

| Короткие непровары: стыковой шов угловой шов Расстояние между дефектами | Не допускаются | h ≤ 0.1S h ≤ 0.1K Макс. 2 мм L ≥ 12t | ||||||

| Несплавления | Не допускаются | |||||||

Продолжение таблицы 34

| 1 | 2 | 3 | 4 | 5 | |

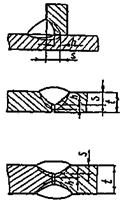

| 8 Непровар (неполное проплавление) |

| Не допус-каются | Длинные дефекты не допускаются | ||

| Короткие дефекты: | |||||

| h ≤ 0,1S Макс.3 мм | h ≤ 0,2S Макс. 4 мм | ||||

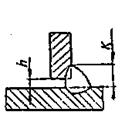

| 9 Неудовлетвори-тельный зазор в тавровом соединении | Чрезмерный или недостаточный зазор между деталями

Превышение зазора в некоторых случаях может быть компенси-ровано увеличением катета шва | h < 0,5мм +0,1 К Макс.2мм | h ≤ 0,5мм +0,15K Макс.3мм | h ≤ 1мм +0,2К Макс. 4 мм | |

| 10 Подрезы | Переход от шва к основному металлу должен быть плавный Очертания подрезов должны быть плавные

| h < 0,5мм | h ≤ 1мм | h ≤ 1,5мм | |

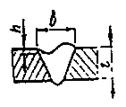

| 11. Превышение выпуклости: стыкового шва углового шва | Переход от шва к основному металлу должен быть плавный

| h ≤ 1мм +0,1b Макс.5мм Макс.3мм | h ≤ 1мм +0,15b Макс.7мм Макс.4мм | h ≤ 1мм +0,25b Макс. 10 мм Макс. 5 мм | |

Продолжение таблицы 34

| 1 | 2 | 3 | 4 | 5 | ||

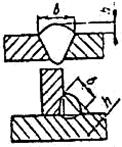

| 12 Увеличение катета углового шва | Превышение катета для большинства угловых швов не является причиной браковки

h=Кф-К

h=Кф-К

| h ≤ 1мм +0.1К Макс.2мм |

h ≤ 1мм +0.15К Макс.3мм |

h ≤ 1мм +0.2К Макс. Макс. 5 мм | ||

| 13 Уменьшение катета углового шва |

h=К-Кф | Не допуска- ются | Длинные дефекты не допускаются | |||

| Короткие дефекты: | ||||||

| h < 0,3 мм+0,1 К | ||||||

| Макс.1мм | Макс. 2 мм | |||||

| 14 Превышение выпуклости корня шва | Чрезмерное проплавление корня шип

| h ≤ 1мм +0.3b Макс.3мм |

h ≤ 1мм +0.6b Макс.4мм |

h ≤ 1мм +1.2b Макс. 5 мм | ||

| 15 Линейное смешение кромок

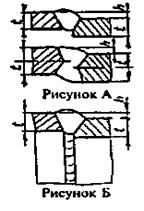

|

| Рисунок А – Листы и продольные швы | ||||

| h ≤ 0.1t Макс.3мм | h ≤ 0.15t Макс.4мм | h ≤ 0.25t Макс. 5 мм | ||||

| Рисунок Б – кольцевые швы | ||||||

| h ≤ 0.2t Макс.2мм | h ≤ 0.3t Макс.3мм | h ≤ 0.5t Макс. 4 мм | ||||

| 16 Неполное заполнение разделки кромок (вогнутость шва)*

| Переход от шва к основному металлу должен быть плавный

| Длинные дефекты не допускаются | ||||

| Короткие дефекты: | ||||||

| h ≤ 0.05t Макс.0,5мм | h ≤ 0.1t Макс.1мм | h ≤ 0.2t Макс. 2 мм | ||||

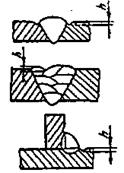

| 17 Асимметрия углового шва | Разнокатетность углового шва, если она не предусмотрена рабочей документацией

h = К1 - К2

h = К1 - К2

| h≤ 1,5 мм +0,1К | h≤ 2 мм +0,1К | h≤ 2мм +0,15К | ||

Продолжение таблицы 34

| 1 | 2 | 3 | 4 | 5 |

| 18 Вогнутость корня шва, утяжка | Переход от шва к металлу должен быть плавный

| h≤ 0,5 мм | h≤ 1 мм | h≤ 1,5мм |

| 19 Наплывы |

| Не допускаются | ||

| 20 Плохое возобновление горения дуги | Местная неровность поверхности шва в месте повторного зажигания дуги | Не допускается | Допус-кается | |

| 21. Ожог или оплавление основного металла Брызги расплавленного металла Задиры поверхности металла | Местные повреждения вследствие зажигания дуги вне шва Прилипшие брызги к поверхности металла Повреждения поверхности, вызванные удалением временных приспособлений | Без исправления не допускаются | ||

| Знаки шлифовки и резки Утонение металла | Местные повреждения вследствие шлифовки и резки Уменьшение толщины металла вследствие шлифовки | Без исправления не допускаются | ||

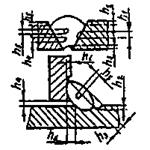

| 22 Совокупность дефектов по поперечному сечению шва

| Максимальная суммарная высота коротких дефектов ∑h: h1+h2+h3+h4+h5+h6≤ ∑h

| Для S ≤ 10 мм, К ≤ 8 мм | ||

| 0,15S 0,15 К | 0,2 S 0.2 К | 0,25 S 0,2 К! | ||

| Для S> 10мм. К> 8 мм | ||||

| 0,20 S 0,2 К Макс. 10 мм | 0,25 S 0,25 К Макс. 10 мм | 0.3 S 0,3 К Макс. 10 мм | ||

| * Площадь проекции шва на плоскость, параллельную поверхности соединения, равна произведению ширины на длину шва на оценочном дефектном участке. ** Суммарная площадь скопления пор вычисляется в процентах от большей из двух площадей: поверхности, окружающей все поры, или круга с диаметром, равным ширине шва. Примечания: 1 Длинные дефекты - это один или несколько дефектов суммарной длиной более 25 мм на каждые 100 мм шва или минимум 25 % длимы шва менее 100 мм; 2 Короткие дефекты - это один или несколько дефектов суммарной длиной не более 25 мм на каждые 100 мм шва или максимум 25 % длины шва менее 100 мм. 3 Условные обозначения: S - номинальная толщина стыкового шва, мм; К - номинальная величина катета углового шва, мм; b - фактическая толщина стыкового шва, мм; Кф - фактическая величина катета углового шва, мм; t - толщина металла, мм; d - диаметр поры, мм; h - размер (высота или ширина) дефекта, мм; L - расстояние между дефектами или дефектными участками, мм. | ||||

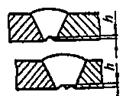

Приложение 1

Пример задания

Исходные данные:

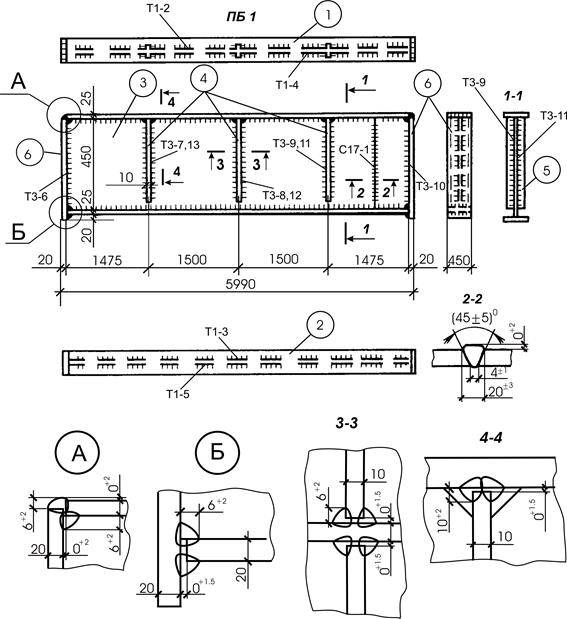

1.Отправочная марка: подкрановая балка.

2. Количество, шт.: 20 (серийное производство)

3. Группа конструкций: I (тяжелые условия работы)

4. Климатический район: -400 ≥ t ≥ -500.

1. Все швы К=6мм, кроме оговоренных.

2. Верхний поясной шов должен быть выполнен с полным проваром толщины стенки.

Задание:

1. Выбрать для заданного элемента металлической конструкции сталь по ГОСТ27772-82 и соответствующую ей марку.

2. Разработать технологическую карту сборки и сварки отправочной марки.

3. Рассчитать необходимое количество сварочных материалов (проволоки или электродов) для выполнения сварных швов______(по заданию преподавателя)

Пример выполнения чертежа

1. Все швы К=6мм, кроме оговоренных.

Дата добавления: 2019-02-13; просмотров: 521; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!