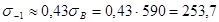

Границя витривалості при симетричному циклі вигину

Н/мм2 (10.1)

Н/мм2 (10.1)

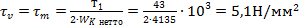

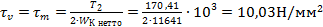

Границя витривалості при симетричному циклі дотичних напруг

Н/мм2 (10.2)

Н/мм2 (10.2)

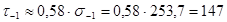

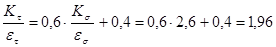

Перетин перетину С-С: концентрація напруг обумовлена посадкою підшипника з гарантованим натягом (§6.2) [1]  (табл.6.7) [1]:

(табл.6.7) [1]:

10.3  (10.3)

(10.3)

;

;  (стор.100) [1]

(стор.100) [1]

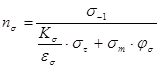

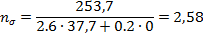

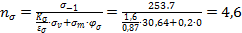

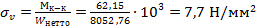

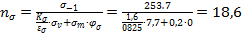

Коефіцієнт запасу міцності за нормальними напругами

(10.4)

(10.4)

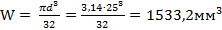

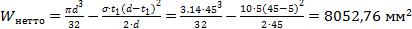

Осьовий момент опору

(10.5)

(10.5)

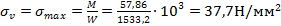

Амплітуда нормальних напруг

(10.6)

(10.6)

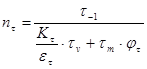

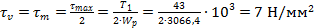

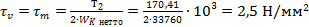

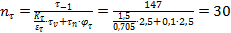

Коефіцієнт запасу міцності по дотичним напругам

(10.7)

(10.7)

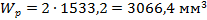

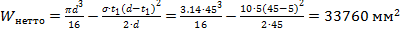

Полярний момент опору

Амплітуда та середня напруга циклу дотичних напруг

(10.8)

(10.8)

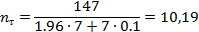

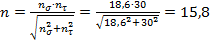

Результуючий коефіцієнт запасу міцності для перетину С-С

(10.9)

(10.9)

Перетин Д-Д: концентрація напруг обумовлена шпоночною канавкою (§6.2) [1], (табл.6.5) [1]:

|

|

|

,

,  , масштабні фактори

, масштабні фактори  ,

,  , табл.6.8 коефіцієнти

, табл.6.8 коефіцієнти  ;

;  (стор.100) [1]

(стор.100) [1]

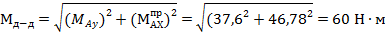

Сумарний вигинаючи момент в перетині Д-Д

(10.10)

(10.10)

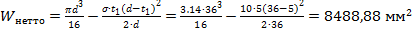

10.12 Момент опору вигину (d=34 мм, b=10 мм, t=5 мм)

(10.11)

(10.11)

Момент опору крученню

(10.12)

(10.12)

Амплітуда нормальних напруг вигину

(10.13)

(10.13)

Амплітуда та середня напруга циклу дотичних напруг

(10.14)

(10.14)

Коефіцієнт запасу міцності по нормальним напругам

(10.15)

(10.15)

Коефіцієнт запасу міцності по дотичним напругам

(10.16)

(10.16)

Результуючий коефіцієнт запасу міцності для перетину Д-Д

(10.17)

(10.17)

Ведений вал:

Матеріал вала – сталь 45 нормалізована,  Н/мм2.

Н/мм2.

Перетин К-К: концентрація напруг обумовлена шпоночною канавкою (§6.2) [1], (табл.6.5) [1]:

,

,  ,

,  ,

,  .

.

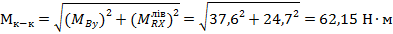

Сумарний вигинаючи момент в перетині К-К

|

|

|

(10.18)

(10.18)

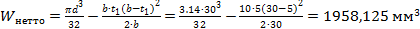

10.20 Момент опору вигину (d=50 мм, b=16 мм, t=6 мм)

(10.19)

(10.19)

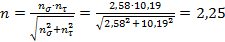

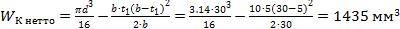

Момент опору крученню

(10.20)

(10.20)

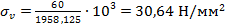

Амплітуда нормальних напруг вигину

(10.21)

(10.21)

Амплітуда та середня напруга циклу дотичних напруг

(10.22)

(10.22)

Коефіцієнт запасу міцності по нормальним напругам

(10.23)

(10.23)

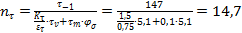

Коефіцієнт запасу міцності по дотичним напругам

(10.24)

(10.24)

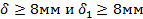

Результуючий коефіцієнт запасу міцності для перетину К-К

(10.25)

(10.25)

Перетин Е-Е: в цьому перетині під полумуфтою є тільки дотичні напруги:  ,

,  ,

,  .

.

10.27 Момент опору крученню (d=40 мм, b=12 мм, t=5 мм)

(10.26)

(10.26)

Амплітуда та середня напруга циклу дотичних напруг

(10.27)

(10.27)

|

|

|

Коефіцієнт запасу міцності по дотичним напругам

(10.28)

(10.28)

Результати обчислень наводимо у таблиці 10.1

Таблиця 10,1

| Перетин | С-С | Д-Д | К-К | Е-Е |

| Коефіцієнт запасу n | 2,5 | 4,4 | 15,8 | 7 |

У всіх перетинах

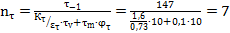

Вибір сорту мастила

Змащування зубчатого зачеплення звичайно здійснюється зануренням зубчатих коліс в масло, яке заливають у середину корпуса до рівня, який забезпечує занурення колеса приблизно на 10 мм.

Місткість масляної ванни знаходимо з розрахунку 0,25 дм3 на 1 кВт потужності, що передається.

(11.1)

(11.1)

По таблиці 8.8 [1] встановлюємо значення кінематичної в'язкості масла. При швидкості  рекомендується в’язкість

рекомендується в’язкість  По таблиці 8.10 приймаємо мастило індустріальне И-100А за ДСТУ 20799-75

По таблиці 8.10 приймаємо мастило індустріальне И-100А за ДСТУ 20799-75

Для змащування підшипників застосовуємо теж саме масло. Змащування здійснюється розбризкуванням від загальної системи змащування: обертаючись, колеса подають масло в підшипники.

Додаток 01. Таблиці.

Таблиця 1.1

| Передача | ni |

| Закрытая зубчатая: с цилиндрическими колесами Ременная: С клиновым и поликлиновым ремнями | 0,97 – 0,98 0,95 – 0,97 |

|

|

|

Таблиця П.3 Электродвигатели серии 4А

| Типо-размер | Nном кВт |

|

|

| Синхронная частота вращения 3000 об/мин | |||

| 112М4 | 5 | - | 2,0 |

Таблиця 5,6. Клиновые ремни

| Тип | Обозначение сечения | Размеры сечения, мм | F, мм2 | L, м | Dmin, мм | М1, Н*м | |||

| b | bp | h | y0 | ||||||

| Нормального сечения | 0 | 10 | 8.5 | 6 | 2.1 | 47 | 0.4-2.5 | 63 | ≤ 30 |

Таблиця 5,7 Окружное усилие ро, передаваемое одним клиновым ремнем при і=1, длине L 0 и спокойной работе [19]

| Тип | Сечения ремня (длина L0, мм) | D1, мм | V, м/с | |||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | |||

| ро, Н | ||||||||||

| Ремни нормального сечения | 0 (1320) | 80 | 124 | 107 | 94 | 80 | 66 | - | - | - |

Таблиця 3,3. Механические свойства сталей, применяемых для изготовления

Зубчатых колес

| Марка стали | Диаметр заготовки, мм | Предел прочности  , Н/мм2 , Н/мм2

| Предел текучести σт, Н/мм2 | Твердость НВ (средняя) | Термообработка |

| 45 | До 90 Св.130 | 780 690 | 440 340 | 230 200 | Улучшение |

Таблиця3,2. Предел контактной выносливости при базовом числе циклов

| Способы термохимической обработки зубьев | Средняя твердость поверхностей зубьев | Сталь | σ Н lim b, Н/мм2 |

| 1. Нормализация или улучшение | < НВ 350 | Углеродистая и легированная | 2 НВ + 70 |

Таблица 3,1. Ориентировочные значения коэффициента Кнв для зубчатых передач редукторов, работающих при переменной нагрузке

| Расположение зубчатых колес относительно опор | Твердость поверхностей зубьев | |

| ≤ НВ 350 | >НВ 350 | |

| Симметричное | 1,0 – 1,15 | 1,05 – 1,25 |

Таблица 3,5. Значения коэффициента Кнв

|

| Твердость поверхностей | |||||

| ≤ НВ 350 | >НВ 350 | |||||

| І | ІІ | ІІІ | І | ІІ | ІІІ | |

| 0.8 | 1.30 | 1.08 | 1.03 | - | 1.21 | 1.06 |

Таблица 3.4. Значение коэффициента  для косозубых и шевронных передач

для косозубых и шевронных передач

| Степень точности | Окружная скорость |

| 5 | |

| 8 | 1,07 |

Таблица 3,6. Значение коэффициента К н v

| Передача | Твердость зубьев | Окружная скорость v, м/с |

| До 5 | ||

| Степень точности | ||

| 8 | ||

| Косозубая и шевронная | >НВ 350 | 1,0 |

Таблица 3.7. Значение коэффициента К FB

|

| Твердость рабочих поверхностей зубьев |

| < HB = 350 | |

| 0.8 | 1.08 |

Таблица 3,8. Ориентировочные значения коэффициента К FV

| Степень точности | Твердость рабочей поверхности зубьев НВ | Pначения коэффициента КFV, при ориентировочной скорости v, м/с |

| до 3 | ||

| 8 | < 350 | 1,25/1,1 |

Таблица 3,9. Значение предела выносливости при отнулевом цикле изгиба  и коэффициента запаса прочности [ n ]' F

и коэффициента запаса прочности [ n ]' F

| Марка стали | Термическая или термохимическая обработка | Твердость зубьев |

Н/мм2 | [ n ]' F | |

| На поверхности | В сердцевине основания | ||||

| 40,45,50 40Х, 40ХН | Нормализация, улучшение | НВ 180-350 | 1,8 НВ | 1,75 | |

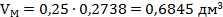

Таблица 8.3. Основные элементы корпуса из чугунного литья

| Параметры | Ориентировочные соотношения (размеры, мм) |

| Толщина стенки корпуса и крышки редуктора: одноступенчатого цилиндрического | Во всех случаях  δ= 0,25a +1; δ1=0,02а +1

δ= 0,25a +1; δ1=0,02а +1

|

| Толщина верхнего пояса (фланца) корпуса | b = 1.5 δ |

| Толщина нижнего пояса (фланца) корпуса | b1 = 1.5 δ1 |

| Толщина нижнего пояса корпуса: без бобышки | p = 2.35 δ |

| Диаметр фундаментных болтов (их число≥4) | d1 = (0.03 ÷ 0.036) aт + 12 мм |

| Диаметр болтов: у подшипников | d2 = (0.7÷0.75) d0.75) d1 |

| соединяющих основания корпуса с крышкой | d3= (0.5 ÷0.6) d1 |

Таблица П8. Шарикоподшипники радиальные однорядные

| Обозначе- ние под- шипников | d | D | B |

| Динамическая грузоподъемность G, кН | статическая грузоподъемность, Со кН |

| 305 | 25 | 62 | 17 | 2,0 | 17,3 | 11,4 |

| 310 | 50 | 110 | 27 | 3,0 | 47,6 | 35,6 |

Таблица 5,8. Канавки шкивов для клиновых ремней ремней нормального сечения

Размеры, мм

| Сечение ремня | с | е | t | s | Расчетные диаметры при угле | |||

| 34 | 36 | 38 | 40 | |||||

| 0 | 2,5 | 7,5 | 12 | 8 | 63-71 | 80-100 | 112-160 | 180 |

Таблица 7,2. Значение коэффициента

| Нагрузка на подшипник |

| Параметры использования |

| Спокойная без толчков | 1,0-1,2 | Приводы ленточных конвейеров |

Таблица 7,1. Значение коэффициента КТ

| Рабочая температура подшипника, ºС | До 100 | 125 | 150 | 175 | 200 |

| КТ | 1,0 | 1,05 | 1,1 | 1,15 | 1,25 |

Таблица 7,3. Коэффициенты X и Y для однорядных радиальных и радиально-упорных шариковых подшипников.

| Угол контакта

|

|

| e | |

| X | Y | |||

| 0 | 0.014 0,028 0,056 0,084 0,110 | 0,56 | 2,30 1,99 1,71 1,55 1,45 | 0,19 0,22 0,26 1,28 0,30 |

Таблица 6,9. Шпонки призматичные.

|

d вала | Сечение шпонки | Глубина паза | ||

| b | h | вала t1 | отв. t2 | |

| >> 38 >> 44 | 12 | 8 | 5 | 3.3 |

Таблица 6,8. Значения

| Сталь | Диаметр вала | |

| 40 | ||

| Углеродистая |

| 0,85 0,73 |

| Легированная |

| 0,73 |

Таблица 6,5 .Значение  для вала с одной шпоночной канавкой

для вала с одной шпоночной канавкой

| Коэффициент |

| ||||

| 600 | 700 | 800 | 900 | 1000 | |

| 1,6 | 1,75 | 1,80 | 1,90 | 2,0 |

| 1,5 | 1,6 | 1,7 | 1,9 | 2,1 |

Висновки :

Під час проектування я закріпив, розширив та поглибив знання матеріалу з деталей машин.

Окрім того, під час курсового проектування я використав знання з дисципліни «Опір матеріалів», «Матеріалознавство», тощо.

До того я розширив навички з практичних розрахунків, здобув початкові навички з ведення науково-дослідницької роботи, навчився читати та створювати креслення.

Я також здобув навички з використання державних стандартів та інших нормативних документів, засвоїв основні конструктивні форми деталей, складальних одиниць.

Крім того, я навчився аналізувати розрахунки та конструкції деталей, складальних одиниць і агрегатів комплексно з різних точок зору.

Під час виконання курсового проекту я також набув навичок і вміння порівнювати отримані розв’язки задач за різними чинниками, оцінювати машину в цілому та окремі її деталі і в кінцевому результаті обирати оптимальні варіанти.

Завдяки проектуванню я навчився користуватися технічною літературою, розвив конструктивні навички та уміння розв’язувати технологічні завдання.

Список використаних джерел

1. Анурьев В.И. Справочник конструктора-машиностроителя. В 3т. – М.: Машиностроение, 1982.

2. Бочков В.Н. и др. Детали машин: Атлас. – М., 1983.

3. Гарасюк Е.М., Калини С.Г., Павлище В.Т. Расчёт элементов зубчатых редукторов. Методические указания. Львов: ЛПИ, 1981.

4. Гузенков П.Г. Детали машин. – М.: - Высшая школа, 1986.

5. Заблонський К.І. Деталі машин: Підруник. – Одеса: Астропринт, 1999.

6. Кудрявцев В.Н. Курсовое проектирование деталей машин. – Л.: Машиностроение, 1984.

7. Малащенко В.О., Павлище В.Т. Деталі машин. Збірник завдань та прикладів розрахунків. – Львів: НУЛП, 1999.

8. Павлище В.Т. Основи конструювання та розрахунок деталей машин. – Львів: Афіша, 2003.

9. Чернавский С.А. и др. Проектирование механических передач. – М.: Машиностроение, 1984.

10. Чернавский С.А. и др. Курсовое проектирование деталей машин. – М.: Машиностроение, 1979.

11. Боков В.Н. Детали машин. - М.: Высшая школа, 1984.

12. Куклин Н.Г., Куклина Г.С. Детали машин. - М.: Высшая школа, 1979.

13. Цехнович Л.И., Петриченко И.П. Атлас конструкции редукторов. – К.: Вища школа, 1990.

Дата добавления: 2019-02-12; просмотров: 223; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!