Длина подвода, врезания и перебега режущего инструмента при сверлении, зенкеровании,

Развертывании и нарезании резьбы, мм

| Метод обработки деталей | Длина подвода, врезания и перебега инструмента диаметром D | ||||||||||

| 2,5 | 6 | 10 | 16 | 20 | 25 | 32 | 40 | 50 | 60 | 80 | |

| Обработка сквозных отверстий сверлами: с нормальной заточкой с двойной заточкой | 2,0 | 3 | 5 | 6 | 8 | 10 | 12 | 15 | - | - | - |

| - | - | 6 | 8 | 10 | 15 | 15 | 18 | - | - | - | |

| Сверление глухих отверстий | 1,5 | 2 | 4 | 6 | 7 | 9 | 11 | 14 | - | - | - |

| Зенкерование отверстий: сквозных глухих | - | - | - | 3 | 4 | 5 | 5 | 6 | 6 | 8 | 8 |

| - | - | - | 2 | 2 | 2 | 2 | 3 | 3 | 4 | 4 | |

| Обработка сквозных отверстий развертками с углом заборного конуса: 15° (обработка стали) 5° (обработка чугуна) | - | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 24 | 26 | 28 |

| - | 10 | 12 | 15 | 17 | 20 | 22 | 25 | 28 | 32 | 34 | |

| Развертками глухих отверстий | - | 2 | 3 | 3 | 3 | 3 | 4 | 4 | 4 | 5 | 5 |

Таблица 21

Вспомогательное время на контрольные измерения

| Измерительный инструмент | Точность измерения | Измерительный размер, мм | Длина измеряемой поверхности, мм | |||||||||

| 50 | 100 | 200 | 500 | |||||||||

| Время, мин | ||||||||||||

| Штангенциркуль | 0,1 мм | 50 100 200 | 0,10 0,13 0,16 | 0,13 0,16 0,17 | 0,16 0,19 0,21 | 0,21

0,24 0,25 | ||||||

| Скоба односторонняя предельная | 11-12 квалитеты 7-9 квалитеты | 50 100 50 | 0,05 0,07 0,09 0,12 | 0,06 0,08 0,10 0,13 | 0,08 0,10 0,13 0,16 | 0,15 0,16 0,16 0,20 | ||||||

| Калибр-пробка гладкая двусторонняя | 11-12 квалитеты 7-9 квалитеты | 25 50 25 50 | 0,07 0,09 0,11 0,13 | 0,09 0,11 0,14 0,16 | 0,13 0,15 0,20 0,22 | - - - - | ||||||

| Коэффициент, учитывающий периодичность измерений детали

| ||||||||||||

| Точение цилиндрической поверхности | 0,1 |

50 200 | Коэффициент Ки | |||||||||

| 0,3 0,4 | ||||||||||||

Таблица 22

Время на техническое и организационное обслуживание, а также физические потребности

При различных видах обработки

| Станок | Основные параметры станка, мм | ТТ.О. от основного времени, % | ТФ.О. от оперативного времени, % | Суммарное время (ТФ.П.+ТТ.Об.+ТОР.) от оперативного времени, % |

| Токарный с высотой центров | 200 300 400 500 | 2,5 3,0 3,5 3,5 | 1,4 1,5 1,6 1,7 | 4,6 5,0 5,3 5,4 |

| Токарно-карусельный с диаметром стола | 1000 1500 2000 3000 | 3,0 3,0 3,5 3,5 | 1,4 1,5 1,6 17 | 4,9 5,0 5,3 5,4 |

| Револьверный с диаметром отверстия шпинделя | 22 60 110 | 2,5 3,0 3,5 | 1,5 1,6 1,7 | 4,7 5,1 5,4 |

| Расточной с диаметром шпинделя | 80 110 150 | 3,0 3,0 3,5 | 1,7 1,9 2,0 | 5,2 5,4 5,7 |

| Вертикально-сверлильный с диаметром обрабатываемого отверстия | 35 55 60 | 1,0 1,0 1,5 | 1,0 1,1 1,2 | 3,5 3,6 4,0 |

| Радиально-сверлильный с диаметром обрабатываемого отверстия | 35 55 80 | 1,0 1,0 1,5 | 1,2 1,4 1,5 | 3,7 3,9 4,2 |

| Поперечно-строгальный с длиной хода ползуна, мм | 500 800 | 1,5 2,0 | 1,2 1,5 | 4,0 4,5 |

| Долбежный с длиной хода ползуна, мм | 300 500 | 1,5 2,0 | 1,2 1,5 | 4,0 4,5 |

| Горизонтально- и вертикально-фрезерный с длиной стола | 1000 1500 2000 | 1,5 2,0 2,5 | 1,2 1,4 1,5 | 4,0 4,4 4,7 |

| Продольно-фрезерный с длиной стола, мм | 1500 2500 4000 | 2,0 2,5 3,0 | 1,5 1,7 2,1 | 4,5 5,0 5,6 |

| Круглошлифовальный с высотой центров, мм | 200 300 | 6,0 7,0 | 1,7 2,2 | 6,7 7,7 |

| Внутришлифовальный с диаметром шлифуемого отверстия, мм | 200 400 | 6,0 7,0 | 2,2 2,7 | 2,7 8,2 |

| Плоскошлифовальный, работающий торцом круга, с длиной стола, мм | 1000 1500 2500 | 2,0 2,5 3,0 | 1,7 1,9 2,2 | 4,7 5,1 5,7 |

| Протяжной Зуборезный Центровочный Болторезный Дисковый | - - - - - | 2,0 3,0 2,0 2,0 1,5 | 1,4 1,7 1,2 1,2 1,2 | 4,4 5,2 4,2 4,2 4,0 |

|

|

|

Таблица 23

Вспомогательное время на установку и снятие детали

В самоцентрирующем патроне

| Способ установки детали | Масса детали, кг, до | ||||||

| В патроне с креплением пневматическим или гидравлическим зажимом | 0,25 | 1,0 | 3,0 | 5,0 | 8,0 | 12 | |

| Время, мин

| |||||||

| В патроне с креплением пневматическим или гидравлическим зажимом | Без выверки | 0,11 | 0,13 | 0,17 | 0,21 | 0,25 | 0,30 |

| С выверкой | 0,25 | 0,35 | 0,10 | 0,47 | 0,55 | 0,65 | |

Таблица 24

Вспомогательное время на управление токарным станком с ЧПУ

| Содержание работы | Время *), мин |

| 1.Включить станок, выключить 2. Задвинуть оградительный щиток и отодвинуть 3. Подвести инструмент к детали, отвести 4. Включить пульт, выключить 5. Перемотать магнитную ленту 6. Продвинуть перфоленту в исходное положение 7. Включить лентопротяжный механизм, выключить 8. Выбор готовой программы в операционной системе | 0,03 0,03 0,10 0,03 См. табл. 27 0,20 0,03 0,03 |

Таблица 25

Вспомогательное время на набор программы ЧПУ

В зависимости от времени автоматической работы станка по программе

| Время автоматической работы станка, мин | 2 | 3 | 5 | 10 | 20 |

| Время на перемотку при скорости воспроизведения программы 3м/мин, мин | 0,02 | 0,03 | 0,05 | 0,1 | 0,2 |

Таблица 26

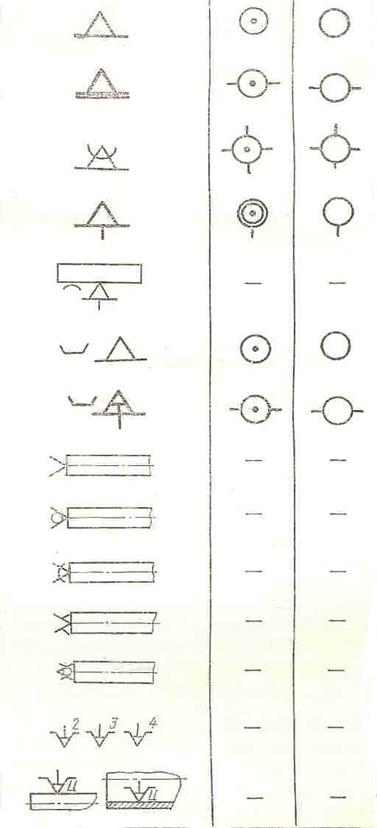

Условные обозначения опор, зажимов и установочных устройств, соответствующие ГОСТ 3.1107-81, и число лишаемых ими степеней свободы заготовок

| Наименование | Условное обозначение

| ||||

| Вид сбоку | Вид в плане | ||||

| сверху | снизу | ||||

| Опора неподвижная Опора подвижная Опора плавающая Опора регулируемая Опора регулируемая со сферической выпуклой рабочей поверхностью Опора неподвижная с призматической рабочей поверхностью Опора подвижная (зажим) с ризматической рабочей поверхностью Центр неподвижный (гладкий) Центр вращающийся Центр плавающий Центр рифленый Центр обратный вращающийся с рифленой поверхностью Патроны двух-, трех- и четырехкулачковые с механическим зажимом Патроны и оправки цанговые |

| ||||

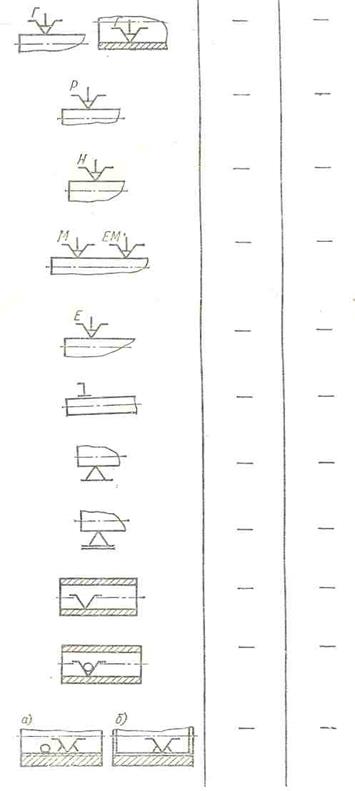

| Наименование | Условное обозначение | ||||

| Вид сбоку | Вид в плане | ||||

| сверху | снизу | ||||

| Патроны и оправки с гидропластовым зажимом Патрон (зажим) пневматический Патрон (зажим) гидравлический Патроны (зажимы) магнитный и электромагнитный Патрон (зажим) электрический Патрон поводковый Люнет неподвижный Люнет подвижный Оправка цилиндрическая гладкая Оправка цилиндрическая шариковая (роликовая) Оправки цилиндрические резьбовая (а) и шлицевая (б) |

| ||||

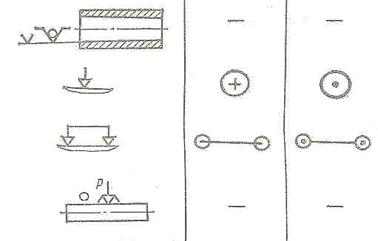

| Наименование | Условное обозначение | ||

| Вид сбоку | Вид в плане | ||

| сверху | снизу | ||

| Оправка коническая роликовая Зажим одиночный (механический) Зажим сблокированный двойной (механический) Зажим пневматический с цилиндрической рифленой рабочей поверхностью |

| ||

Таблица 27

Дата добавления: 2019-01-14; просмотров: 829; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!