Построение активной части линии зацепления, рабочих участков профилей зубьев и дуг зацепления

Активная часть линии зацепления – это отрезок CD теоретической линии NN зацепления, расположенный между точками пересечения её с окружностями вершин колёс. Если ведущим является первое колесо, и оно вращается по ходу часовой стрелки, то в точке D начинается зацепление, а в точке С оно заканчивается.

Рабочие участки профилей зубьев – это такие участки, которые участвуют в зацеплении. Учитывая, что в точке D начинается зацепление, т. е. в ней контактируют крайняя точка а головки зуба первого (ведущего) колеса и низшая точка d ’ ножки зуба второго (ведомого) колеса, радиусом O 2 D сделаем засечку на исходном профиле зуба большего колеса (d ’).Эта засечка определит положение низшей рабочей точки зуба второго колеса. Делая засечку радиусом O 1 C на профиле зуба первого колеса (с’), определим аналогичную точку для него. Рабочие участки зубьев колес штрихуются с внутренней части зуба (ac ’ и bd ’). Ширина зоны штриховки составляет 2-3 мм.

Определение качественных показателей зацепления

Качественные показатели зацепления – коэффициенты перекрытия ε, относительного скольжения λ1и λ2.

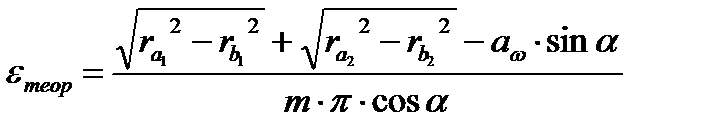

Коэффициент перекрытия – это отношение длины дуги зацепления к длине шага по начальным окружностям колёс, оно характеризует непрерывность зацепления, а значит, плавность и бесшумность работы передачи.

До того как зацепление вычерчено, коэффициент перекрытия вычисляется по теоретической формуле:

|

|

|

. (4.17)

. (4.17)

где αω – угол зацепления в других видах передач;

α – угол зацепления в нулевой передаче.

Для нулевого зацепления sinαω = sinα = sin 20°.

Действительный коэффициент перекрытия определяется из чертежа зацепления по формуле:

, (4.18)

, (4.18)

где CD– действительный участок линии зацепления, мм;

m – модуль зацепления, мм;

α = 20°.

Определив коэффициенты перекрытия двумя способами, сравнить их значения и вычислить относительную ошибку, которая не должна превышать 5 %.

,

,

Ошибка:  < 5%.

< 5%.

Коэффициент перекрытия показывает число пар профилей зубьев, находящихся в зацеплении одновременно.

Во время работы профили зубьев одновременно совершают процесс качения и скольжения. Трение качения мало и в расчетах им пренебрегают, а трение скольжения вызывает износ зубьев. Главным фактором, определяющим износ, является скорость скольжения. Характеризуют влияние скорости скольжения коэффициенты относительного скольжения – λ1 и λ2, которые рассчитываются по формулам:

|

|

|

, (4.29)

, (4.29)

, (4.20)

, (4.20)

, (4.21)

, (4.21)

, (4.22)

, (4.22)

где e –длина теоретической линии зацепления, мм, между основаниями перпендикуляров, опущенных из центров О1 и О2 на линию NN;

с – расстояние от основания перпендикуляра, проведенного из центра меньшего колеса до точки основания перпендикуляра из центра большего колеса через 15 – 30 мм.

Таблица 1 – Коэффициенты относительно скольжения

| с | 0 | 10,14 | 15,05 | 30,1 | 37,62 | 45,15 | 60,2 | 75,24 | 105,3 |

| e-c | 105,3 | 95,2 | 90,29 | 75,24 | 67,72 | 60,19 | 45,15 | 30,01 | 0 |

| λ1 | –∞ | –4,25 | –2,35 | –0,39 | 0 | 0,253 | 0,58 | 0,77 | 1 |

| λ2 | 1 | 0,808 | 0,699 | 0,279 | 0 | –0,35 | –1,4 | –3,49 | –∞ |

Заключение

Используя графические и расчётно-графические методы анализа курса ТММ, определены скорости, ускорения, силы инерции звеньев механизма, давление в кинематических парах. Определены параметры нулевого зацепления зубчатых колёс.

|

|

|

По результатам расчётов выполнен чертёж зубчатого зацепления, построены диаграммы относительного скольжения, с помощью которых исследовано влияние скоростей скольжения на качество работы передачи. Определены теоретическое и действительное значение коэффициента перекрытия, установлена зависимость его от угла зацепления и модуля передач.

Результаты проектирования можно использовать для создания опытного образца механизма.

Список использованной литературы

1. Тимофеев Г.А. Теория механизмов и машин: Учебное пособие / Г.А. Тимофеев. М.: Юрайт, 2011. 351 с.

2. Смелягин А.И. Теория механизмов и машин: Учебное пособие / А.И. Смелягин. М: Инфра – М, 2006. 262 с.

3. Теория механизмов и машин: Учебное пособие / Под ред. М.З. Коловского. М.: Академия, 2008. 558 с.

4. Вельгодская Т.В. Структурный, кинематический и силовой анализ плоского рычажного механизма. Проектирование зубчатой передачи: Методические указания к выполнению курсовой работы по дисциплине «Теория механизмов и машин». 2-е изд., перераб. / Т.В. Вельгодская; Омский гос. ун-т путей сообщения. Омск, 2014. 51 с.

|

|

|

Дата добавления: 2019-01-14; просмотров: 517; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!