Опис призначення, будови, принципу дії обладнання.

Регулююче гідродинамічне гальмо служить для уповільнення обертання барабана лебідки, зменшення швидкості спуску бурильних і обсадних колон і поглинання частини енергії, що виділяється при цьому.

Гідродинамічне гальмо бурової лебідки є гідравлічним лопатковим пристроєм, що складається з обертового ротора і нерухомого статора, робоча порожнина якого заповнена рідиною. Гідродинамічне гальмо діє подібно до гідромуфти в гальмівному режимі, при якому турбінне колесо заклинюється і ковзання стає рівним 100%.

Механічна енергія, що поглинається в процесі гальмування, перетворюється на теплову і викликає нагрів робочої рідини і деталей гідродинамічного гальма.

Допустима температура нагріву залежить від фізичних властивостей робочої рідини. При використанні води температура нагріву не повинна перевищувати 90°С, оскільки при температурі, ближчій до точки кипіння, виникає загроза кавітації. Для охолодження робочої рідини використовується холодильник, який одночасно служить для регулювання рівня наповнення гальма рідиною.

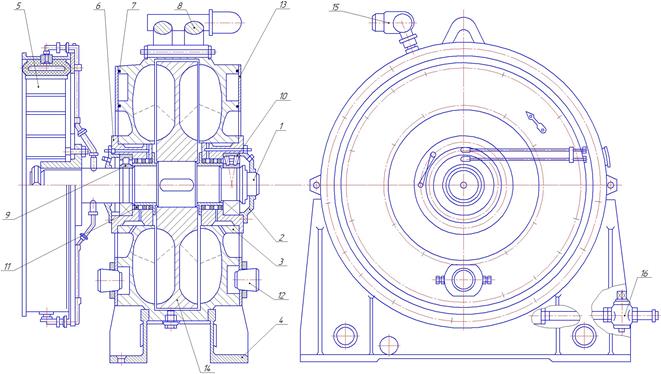

Ротор гідродинамічного гальма (рисунок 5.1; аркуш МР.НІОм-22.06.00.000 СК) складається з валу 1 і відлитого з чавуну дволопатевого насосного колеса 14 з радіальними плоскими лопатками, нахиленими під кутом 45° у бік їх робочого обертання, співпадаючого з напрямом обертання барабана лебідки при спуску. Товщина лопаток визначається з вимог ливарного виробництва і залежно від діаметру ротора складає 12…25 мм. Число лопаток приймається рівним 20…28. Подальше збільшення числа лопаток істотно не впливає на величину гальмівного моменту і призводить до невиправданого збільшення маси гідродинамічного гальма.

|

|

|

Для оберігання від провертання під дією крутних моментів, що передаються ротором, насосне колесо з'єднується з валом ротора пресовою посадкою і шпонкою.

1 – вал; 2 – кришка; 3 – статор; 4 – кронштейн; 5 – шино-пневматична муфта;

6 – втулка обжиму; 7 – кільце; 8 – шланг; 9 – підшипник; 10 – підшипник;

11 – кільце; 12 – пробка; 14 – ротор; 15 – штуцер; 16 - кран

Рисунок 5.1 - Гідродинамічне однороторне допоміжне гальмо бурової лебідки

Статор 3 складається з двох симетричних частин, що утворюють корпус гідродинамічного гальма із стійками-кронштейнами 4 для кріплення до рами бурової лебідки. Обидві частини статора відливають з чавуну. Вони мають радіальні лопатки, нахилені убік, протилежний до нахилу лопаток насосного колеса. Вал 1 на роликопідшипниках 9, 10 і фланцевих стаканах встановлюється в наскрізних розточках статорів. Співвісність отворів забезпечується центрувальним буртом в з'єднанні статорів. Стиковані площини статорів ущільнюються паронітовою або картонною прокладкою, яка затягується кріпильними болтами.

|

|

|

У даній конструкції вал ротора встановлюється на роликовому радіальному і радіально-сферичному двохрядному підшипниках на відміну від поширеніших конструкцій, в яких обидва підшипники роликові радіальні. Осьове положення валу фіксується радіально-сферичним підшипником, зовнішнє кільце якого затягується торцевою кришкою 2 з регулювальними прокладками, а внутрішнє —втулкою 6. Вільність протилежного кінця вала забезпечується переміщенням роликів по біговій доріжці внутрішньої обойми підшипника.

Осьові зазори між ротором і статором складають 4…4,5 мм і регулюються набором металевих прокладок, встановлених між фланцевими стаканами і зовнішніми торцями отворів статорів. Підшипники вала змащуються консистентним мастилом, що набивається ручним шприцом через мастильниці. Для попередження витоків мастила фланцеві стакани і кришка забезпечені щілинними (жировими) канавками. вихідний кінець валу використовується для зчіпної муфти, що сполучає гідродинамічне гальмо з підйомним валом бурової лебідки. Для ущільнення вала, що обертається, застосовуються сальникові і торцеві ущільнення.

|

|

|

Сальникові ущільнення завдяки простоті і дешевизні ширше поширені і складаються з плетеної асбесто-дротяної набивки В, проміжної розпірної втулки, грундбукси і натискних болтів з контргайками. Знос сальникового ущільнення контролюється по витоку робочої рідини через канали 10. При надмірному витоку сальники рівномірно підтягуються натискними болтами. Не можна допускати перетяжки сальника, оскільки це призводить до перегрівання і передчасного виходу сальника з ладу.

Для підвищення довговічності сальники вала ротора регулярно змащуються графітовим мастилом, що подається через мастильниці. Мастило знижує коефіцієнт тертя, і в результаті цього зменшуються нагрів і знос сальника. Сальникову набивку оглядають і замінюють після зняття фланцевих стаканів. Для прискорення цих операцій використовуються два болти, що вставляються в різьбові отвори фланця стакана. При вгвинчуванні болтів фланцевий стакан разом з підшипником і кришкою знімають з валу ротора.

В якості робочої рідини зазвичай використовують воду, що поступає з холодильника через патрубки 8 в кільцеві камери статора. По радіальних і тангенціальних каналах в тілі і лопатках статорів вода спрямовується в міжлопаткові порожнини гальма. Тангенціально спрямований потік сприяє самовсмоктуванню, і тому вода, що поступає з холодильника, інтенсивно перемішується з гарячою водою в порожнині гальма, що нагрівається в результаті гальмування. Для збільшення проточних перерізів гальма частина лопаток ротора укорочена.

|

|

|

З гідрогальма вода відводиться в холодильник через верхній патрубок. Необхідний для цього напір створюється поглибленнями на зовнішній циліндричній поверхні ротора або звуженням радіального зазору між ротором і статором біля верхнього патрубка, що досягається зміщенням фланцевих стаканів підшипників ротора відносно осі статора (ексцентриситет дорівнює 6 мм). Після охолодження рідина самоплином переливається з холодильника в гідрогальмо. Створюваний гальмівний момент залежить від рівня води в холодильнику, встановлюваного за допомогою ступінчастого регулятора.

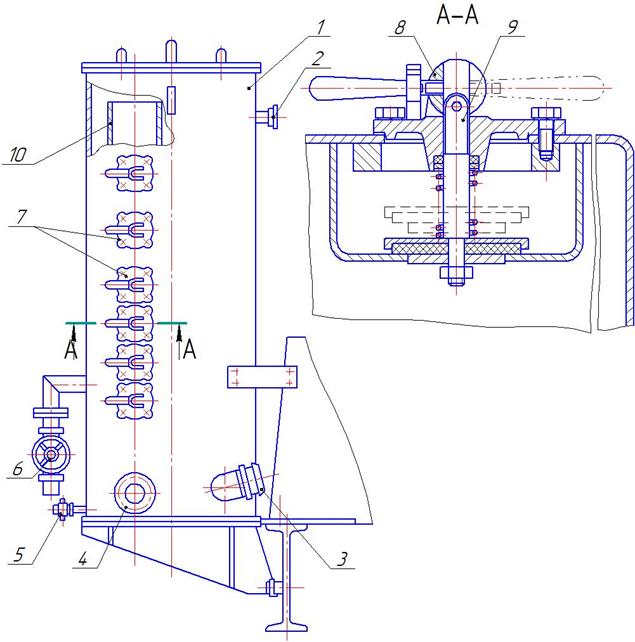

На рисунку 5.2 показаний ступінчастий регулятор рівня, який складається з вертикальної труби 8, встановленою в холодильнику 1, По висоті труби 8 змонтовані шість переливочних клапанів 7, керованих руків'ям 9. При повороті руків'я ексцентрик з прорізом висуває шток 10 і відкриває клапан зливного отвору, на рівні якого холодильник і гальмо, що сполучається з ним, заповнюються водою. Для запобігання спорожненню холодильника у разі припинення подачі води вентиль 6 водопроводу встановлюється на висоті 600 мм від дна холодильника. Нагріта вода поступає в холодильник через патрубок 2 і по патрубку 3 спрямовується в гальмо. Вода, що поступає в холодильник понад встановлений рівень, зливається через патрубок 4 на трубі 8. Кран 5 використовується для зливу води.

Для скорочення часу, що витрачається на часті включення і відключення, підйомний вал лебідки з'єднується з валом гідродинамічного гальма за допомогою зчіпних муфт. Найбільш ефективна фрикційна муфта, що дозволяє оперативно сполучати гальмо з лебідкою при спусках бурильних свічок.

1 – холодильник; 2 – патрубок вхідний; 3 – патрубок живлення; 4 – патрубок зливу; 5 – кран зливу; 6 – вентиль; 7 – клапан переливний; 8 – руків’я клапана; 9 – шток з тарілкою

Рисунок 5.2 - Ступінчастий регулятор рівня рідини гідродинамічного гальма

Вал лебідки з'єднується з валом гідродинамічного гальма за допомогою шинно-пневматичної муфти радіального типу (ШПМ-1070) 5 (рис. 5.1), управління якої забезпечується стиснутим повітрям з пульта бурильника. Застосування останньої забезпечує оперативне під'єднування гальма до підйомного валу лебідки, проте викликає значне збільшення маси, габаритних розмірів лебідки і моменту інерції підйомного валу. Крім того, управління роботою шино-пневматичної муфти в процесі спуску бурильної колони вимагає від оператора особливої уваги.

При обертанні радіальні лопатки ротора відкидають рідину від центру до периферії і направляють її на лопатки статора. Пройшовши по міжлопаткових каналах статора, рідина знову потрапляє на лопатки ротора і, таким чином, встановлюється замкнута циркуляція рідини між ротором і статором.

Сили гідравлічних опорів, обумовлені тертям рідини в міжлопаткових каналах і втратою напору на удари у вихрових зонах між лопатками ротора і статора, створюють гальмівний момент, протидіючий обертанню ротора. Величина гальмівного моменту залежить від діаметра і частоти обертання ротора і регулюється рівнем наповнення гідродинамічного гальма робочою рідиною. Механічні втрати, викликані тертям в опорах і ущільненнях вала ротора, не впливають істотно на величину гальмівного моменту.

Залежно від ваги бурильного інструменту гальмо може працювати в двох режимах: а ) при повному наповненні - відповідає максимальному значенню гальмівного моменту; б) при частковому наповненні - відповідає проміжним значенням гальмівних моментів від мінімального до максимального.

Гідродинамічне гальмо використовується при спуску бурильних труб, коли вага колони перевищує 100…200 кН. При підйомі труб і спуску незавантаженого елеватора гідродинамічне гальмо необхідно відключати, оскільки дія його є негативною. При підйомних операціях робота гідродинамічного гальма викликає зайві витрати потужності і знос ущільнень і підшипників вала ротора, що скорочує термін служби гальма. При спуску незавантаженого елеватора швидкість спуску зменшується і в результаті цього зростає загальна тривалість спуско-підйомних операцій.

Для збільшення надійності роботи гідрогальма шляхом збільшенням ефективності охолодження, запропоноване наступне вдосконалення конструкції [20].

РОЗРАХУНКОВА ЧАСТИНА

Дата добавления: 2019-01-14; просмотров: 249; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!