Аналіз умов експлуатації гальмівних пристроїв бурових лебідок

Вступ

Актуальність теми. Проблеми збільшення власного видобутку нафти і газу з метою зменшення залежності від зовнішніх джерел енергопостачання є важливим завданням національної економіки. Тому у найближчі 3-4 роки передбачається стабілізація рівня видобутку нафти і газу з наступним його збільшенням. Одним із шляхів розв’язування задачі є збільшення обсягів та темпів бурових робіт, а також підвищення ефективності використання обладнання і скорочення видатків на його експлуатацію.

З року в рік в загальному об'ємі бурових робіт збільшується доля глибокого буріння. Буріння свердловин – це складний технологічний процес, особливістю якого є нестаціонарність і взаємозв’язок більшості процесів, а також різноманітність технологічних умов, що часто призводять до виникнення непрогнозованих ситуацій і необхідності прийняття кваліфікованого рішення в обмежений проміжок часу.

Спуско-підйомний комплекс – невід’ємна частина будь-якої бурової установки незалежно від способу буріння.

За допомогою бурових лебідок і талевого механізму спускають, піднімають і підвішують та подають бурильну колону при бурінні свердловини. Оскільки лебідка є основою підйомного комплексу бурової установки, тому від її технічного стану залежить ефективність виконання спуско-підйомних операцій. Тому модернізація лебідки є дуже актуальною темою в сучасному науково-технічному процесі.

|

|

|

У зв'язку із збільшенням глибин свердловин, природно, зростає час, витрачений на підйом і спуск бурильного інструменту. Отже, питання прискорення спуско-підйомних операцій стає найбільш актуальним. У зв'язку з цим використовуване при спуско-підйомних операціях обладнання повинне забезпечувати вищі швидкості підйому і спуску інструменту. Але із зростанням швидкостей одночасно виникає питання забезпечення безпечного спуску бурильних колон великої ваги - до 2000 кН і більше. Для забезпечення раціонального режиму спуско-підйомних операцій потрібна високонадійна гальмівна система.

До найважчих і найнебезпечніших режимів роботи бурових установок належать процеси гальмування підіймальної системи. Динамічні явища, що виникають під час опускання бурильної колони у свердловину, суттєво впливають на навантаження бурильних труб, талевого каната, бурової вишки. Коливання механічної системи установки значно погіршують плавність посадки колони на ротор. Практичний підхід до зменшення шкідливого впливу механічних коливань на умови роботи нафтопромислового обладнання і споруд полягає в обмеженні швидкості опускання бурильної колони, що певною мірою перешкоджає оптимізації режимів роботи бурового комплексу. Для розв’язання актуальної проблеми інтенсифікації технологічних процесів буріння нафтогазових свердловин з одночасним забезпеченням міцності і надійності елементів бурових установок та безпеки праці обслуговуючого персоналу постає нагальна потреба всебічного вивчення гальмівних режимів роботи підіймальних систем.

|

|

|

У гальмівних системах сучасних бурових установок застосовуються як основне – стрічково-колодкове і як допоміжне - гідродинамічне або електромагнітне гальма.

У електромагнітних гальмах гальмівний момент змінюється при дії сили струму збудження. Зважаючи на малу потужність збудження цих гальм можна автоматично регулювати сили струму збудження за заданою програмою за допомогою керованих напівпровідникових магнітних підсилювачів і тим самим автоматично змінювати гальмівний момент при спуску бурильної колони на одну свічку. Але це значно ускладнює конструкцію гальм і призводить до зниження надійності їх експлуатації. Виготовлення гальм також вимагає порівняно великих витрат.

Гідродинамічні гальма простіші по конструкції, надійніші в роботі, виготовлення їх вимагає менших витрат, габаритні розміри і маса значно менші, ніж електромагнітних. Завдяки цим перевагам вони широко застосовуються у вітчизняних і зарубіжних бурових установках.

|

|

|

Мета і завдання дослідження. Метою роботи є підвищення ефективності роботи допоміжного гідродинамічного гальма бурової лебідки.

Для досягнення поставленої мети вирішувались наступні завдання:

1. Провести аналіз умов експлуатації гальмівних пристроїв бурових лебідок.

2. Розрахувати і вибрати основні параметри бурової лебідки та гальмівних пристроїв.

3. Виконати порівняльний аналіз та обґрунтувати вибір конструкції допоміжного гальма.

4. Дослідити параметри спільної роботи допоміжного та основного гальма бурової лебідки.

Об’єкт дослідження – допоміжне гідродинамічне гальмо бурової лебідки.

Предмет дослідження – обгрунтування конструктивних і режимних параметрів обладнання допоміжних гальм спуско-підйомного комплексу (СПК) для бурових установок експлуатаційного і глибокого розвідувального буріння.

Методи досліджень: структурно робота базується на методах системного аналізу при дослідженні складних технологічних процесів.

При проведенні аналітичних досліджень використовувалися методи математичної статистики і класичні положення сучасної гідродинаміки, що описують фізичні процеси витікання струменів рідини, що дозволяють здійснити пошук оптимальних рішень.

|

|

|

Для отримання і обробки даних застосовувалися сучасне програмне забезпечення і обчислювальна техніка.

При розробці конструкції гідродинамічного гальма використовувались системи автоматизованого проектування та метод кінцевих елементів (МКЕ).

Аналіз умов експлуатації гальмівних пристроїв бурових лебідок

Лебідки повинні відповідати вимогам технології буріння і задовільняти умови їх експлуатації [1]. Потужність і тягове зусилля їх повинні бути достатніми для виконання найбільш важких технологічних операцій. Швидкості підйому і спуску повинні забезпечувати безаварійність, економічність і високу продуктивність при спуско-підйомних операціях. Необхідно враховувати, що габарити лебідки обмежуються площею бурової і проходами, які необхідні для безпечного обслуговування лебідки і інших механізмів.

Гальмівні пристрої, які застосовуються в бурових лебідках, по призначенню поділяються на головні і допоміжні. Головні призначені для зупинки машин і механізмів і приводяться в дію в кінці руху або при тривалих перервах в роботі, допоміжні — для тривалого гальмування з метою зниження швидкості руху.

Гальмо слід встановлювати на швидкохідних валах машини, які отримують найменший обертовий момент, що дозволяє зменшити розміри гальма, які залежать від необхідного гальмівного моменту. Замикання і розмикання гальмівних пристроїв здійснюється за допомогою механічного, пневматичного і електричного приводів, оснащених ручним або автоматичним управлінням. Автоматичне управління забезпечує зупинку в аварійних ситуаціях.

В якості основних гальм в бурових машинах і механізмах використовуються фрикційні гальмівні пристрої, які поділяються на стрічкові і колодкові.

В стрічковому гальмі робочий елемент — гнучка стрічка із фрикційними накладками, які притискаються до гальмівного шківа при кутовому зміщенні одного з кінців стрічки. В колодковому гальмі робочий орган - колодки, які при зустрічному лінійному зміщенні притискаються до зовнішньої поверхні гальмівного барабана.

Стрічкове гальмо — головне гальмо бурової лебідки. Воно призначене для зупинки і утримання в нерухомому стані бурильної колони та інший інструмент, який опускається та піднімається із свердловини. Стрічкове гальмо при необхідності може бути використане в якості допоміжного. Наприклад, у випадку відмови або недостатнього гальмівного моменту допоміжного гальма лебідки для зниження швидкості опускання колони труб в свердловину використовується стрічкове гальмо. При відсутності регулятора подачі долота стрічкове гальмо використовують для підтримки осьового навантаження на долото і подачі бурильної колони по мірі заглиблення вибою свердловини [2].

Згідно ГОСТ 12.2.О41-79 стрічкові гальма повинні відповідати таким вимогам:

- гальмівний момент повинен бути достатнім для надійного утримання в нерухомому стані колони труб найбільшої ваги, відповідної допустимій вантажопідйомності лебідки;

- привід гальма повинен забезпечити плавне регулювання гальмівного моменту і м’яку посадку на стіл ротора, яку опускають в свердловину колони труб;

- гальмо повинно розгальмовуватись одночасно з включенням приводу лебідки;

- температура на поверхнях тертя фрикційної пари не повинна перевищувати допустимої температури нагрівання матеріалів, які використовуються в гальмівній парі;

- конструкція гальма повинна виключати самовільне гальмування і розгальмовування і забезпечувати легкість

- керування, зручність і доступність огляду, регулювання і заміни деталей і вузлів, які зносились.

У бурових лебідках в якості головного використовується двохстрічкове гальмо, яке володіє важливими перевагами в порівнянні з однострічковими. В першу чергу слід відмітити надійність двохстрічкового гальма, яке зберігає працездатність при відмові одної із стрічок. Розподілення гальмівного моменту на два шківа дозволяє вдвічі зменшити контактні тиски і, значить, збільшити довговічність гальмівних шківів і колодок.

Кінематичні схеми стрічкового гальма бурових лебідок показані на рис. 1.1. Сталеві стрічки 4 з фрикційними накладками огинають циліндричні гальмівні шківи 2, які встановлені на барабані 3 лебідки. В результаті тертя між нерухомими накладками і гальмівними шківами виникає гальмівний момент, протидіючий обертанню барабана і утримуючий його в нерухомому стані [1].

а — У2-2-11, У2-5-5; б — ЛБУ-1100; в — ЛБУ-1700, ЛБУ-300; г — У2-300

1 – гальмівний важіль; 2 – гальмівний шків; 3 – барабан; 4 – сталева стрічка;

5 – мотильова шийка; 6 – регулятор керування; 7 – пневмоциліндр; 8 – колінчатий вал; 9 – шатунна шийка; 10 – балансир; 11 – підшипники; 12, 15 – важіль; 13 – вал важіля; 14 – тяга; 16 – провушина; 17 – шийка; 18 – повітряний балон; 19 – пневмоциліндр; 20 – клапан

Рисунок 1.1 — Кінематичні схеми стрічкових гальм лебідок

Розташування гальмівних шківів безпосередньо на барабані лебідки потребує збільшення необхідного гальмівного моменту, так як барабан лебідки найбільш тихохідний орган в кінематичному ланцюгу підйомного механізму. Але при відсутності проміжних ланок між гальмом і талевим канатом забезпечуються надійність і безпека гальмування лебідки.

Для оперативного гальмування лебідки разом з ручним використовується пневматичний привід, який складається з гальмівного циліндра 7, шток якого з'єднуються з мотильовою шийкою 5 колінчатого вала, і регулятора керування 6. Пневматичний привід полегшує працю буровика при спуско-підіймальних операціях. В лебідках великої потужності гальмівний привід оснащується пневматичним циліндром 19 (рис. 1.1, в, г) для автоматичного гальмування лебідки при зменшенні тиску в пневматичній системі при обезживленні бурової і підніманні талевого блока.

Роботоздатність стрічкового гальма, як і інших вузлів тертя, визначається фрикційною сумісністю контактуючих матеріалів. Найбільш ефективні матеріали, які в парі забезпечують найкращі показники розглянутого комплексу фрикційних властивостей [4]. Коефіцієнт тертя і допустимий контактний тиск вибраних матеріалів визначають діаметр і ширину гальмівних шківів. Теплостійкість гальмівних колодок, опірність гальмівних шківів спрацюванню і термічній втомі суттєво впливають на безпеку роботи і довговічність стрічкових гальм. Збільшення потужності лебідок і швидкостей спуско-підіймальних операцій в бурінні нерозривно зв’язане із збільшенням моментів гальмування стрічкових гальм [5]. В цьому випадку важливе значення набуває експериментально-дослідні роботи по пошуку нових гальмівних матеріалів, які володіють підвищеними показниками фрикційних властивостей.

У вітчизняних бурових установках гальмівні колодки виготовляють із ретінакса, який відноситься до теплостійких фрикційних матеріалів.

В бурових лебідках в якості допоміжних використовуються гідродинамічні і електромагнітні (індукційні та порошкові) гальмівні пристрої із замкнутою системою водяного охолодження.

Допоміжні гальма приєднуються до підйомних валів лебідок за допомогою кулачкових або пневматичних муфт. Допоміжні гальма призначені для полегшення праці бурильника, так як в зв’язку зі збільшенням глибин свердловин і ваги бурильних труб при гальмуванні лебідки під час СПО необхідно прикладати великих зусиль до стрічкового гальма. До підіймального валу лебідки за допомогою муфти приєднується допоміжне гальмо, автоматично обмежує і регулює швидкість спуску бурильних або обсадних труб. При цьому частина енергії, що виділяється перетворюється в тепло.

Гідродинамічні гальма бурових лебідок, що використовується для обмеження швидкості спуску бурильних і обсаджених труб в свердловину, представляє собою лопатевий гідравлічний пристрій, що складається з обертального ротора та нерухомого статора, робоча порожнина яких заповнена рідиною. Гідродинамічне гальмо діє подібно гідромуфті в гальмівному режимі, при якому турбінне колесо заклинюється і ковзання стає рівним 100%. При обертанні радіальні лопаті ротора відкидають рідину від центру до периферії та направляють її на лопаті статора. Пройшовши по міжлопатевим каналам статора, рідина знову попадає на лопаті ротора і, таким чином, встановлюється замкнута циркуляція рідини між ротором і статором [6].

Сили гідравлічних опорів, обумовлених тертям рідини в міжлопатевих каналах і втратою напору на удари в вихрових зонах між лопатами ротора та статора, створюють гальмівний момент, протидіючий обертанню ротора. Величина гальмівного моменту залежить від діаметра та частоти обертання ротора і регулюється рівнем наповнення гідродинамічного гальма робочою рідиною. Механічні втрати, що викликаються тертям в опорах і ущільненнях вала ротора, не впливають значно на величину гальмівного моменту. Механічна енергія, що поглинається в процесі гальмування, перетворюється в теплову і викликає нагрів робочої рідини, і деталей гідродинамічного гальма [7].

Допустима температура нагріву залежить від фізичних властивостей робочої рідини. При використанні води температура нагріву не повинна перевищувати 90°С, так як при температурі, більш близької до точки кипіння, виникає загроза кавітації. Для охолодження робочої рідини використовується холодильник, що одночасно служить для регулювання рівня наповнення гальма рідиною.

До основних недоліків гідродинамічних гальм відноситься значна втрата енергії при обертанні валу лебідки під час підйому незавантаженого елеватора (зворотне обертання). Для зниження втрат енергії використовуються обгінні муфти 3 (муфти вільного входу).

Коли гідродинамічне гальмо з'єднується з валом лебідки через обгінну муфту, остання оснащується додатково кулачковою муфтою, яка відключає гальмо в процесі підйому. В результаті цього збільшуються термін служби гальма і швидкість спуску незавантаженого елеватора в процесі підйому інструменту внаслідок зменшення опору руху.

Якщо в гідродинамічного гальма момент може змінюватись за рахунок рівня наповнення рідиною, в електромагнітних це досягається за рахунок зміни струму збудження. При відсутності струму в обмотці збудження пропорційно зростає момент. Вказана особливість електромагнітних гальм забезпечує їх керування і створює можливість автоматизації процесу опускання інструменту [7].

При включенні постійного струму в обмотку збудження виникає магнітне поле, яке наводить електрорушійну силу в якорі. В результаті взаємодії струму якоря з магнітним полем виникає гальмівний момент, протидіючий обертанню підйомного валу лебідки під дією опущеної колони труб. Кінетична енергія опущеного вантажу поглинається якорем і викликає його нагрів. Для зниження температури нагріву та забезпечення нормальної роботи обмоток збудження і підшипників електромагнітні гальма оснащуються повітряним і водяним охолодженням.Порошкові гальма відрізняються від індукційних тим, що повітряний проміжок між станиною та якорем заповнений феромагнітним порошком, який підвищує магнітну проникливість проміжку і в результаті цього величину створюваного гальмівного моменту. Крім того, з допомогою порошку утворюється механічний зв'язок між станиною та якорем гальма і завдяки цьому частота обертання не впливає на величину гальмівного моменту.

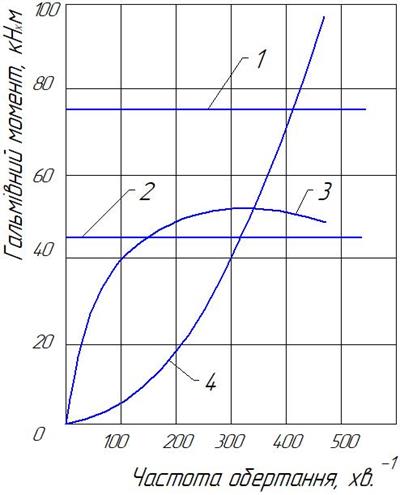

Механічні характеристики електромагнітних гальм виражають залежність гальмівного моменту від частоти обертання при заданому струмі збудження. На рисунок 1.2 прямі 1 і 2 виражають характеристику порошкових (ТЭП-7500 і ТЭП-4500), а крива 3 — індукційного (ЭМТ-4500) гальм.

Рисунок 1.2 — Механічні характеристики електромагнітних гальм

На відміну від порошкового гальмівний момент індукційного гальма залежить від частоти обертання. Для порівняння на рис. 1.2 зображена крива 4, яка характеризує зміну моменту гідродинамічного гальма. Як видно з рисунку, при n=0 гальмівні моменти індукційного та гідродинамічного гальм рівні нулю. Тому на відміну від порошкового гальма вони не можуть бути використані для повної зупинки та підтримання вантажу підвішеним. Зі збільшенням частоти обертання гальмівний момент індукційного гальма зростає швидше, ніж гідродинамічного.

Розглядувані криві відповідають зміні гальмівних моментів при певному рівні струму в обмотці збудження індукційного та порошкового гальм. І якщо в гідродинамічного гальма момент може змінюватись за рахунок рівня наповнення рідиною, в електромагнітних це досягається за рахунок зміни струму збудження. При відсутності струму в обмотці збудження пропорційно зростає момент. Вказана особливість електромагнітних гальм забезпечує їх керування і створює можливість автоматизації процесу опускання інструменту.

Дата добавления: 2019-01-14; просмотров: 218; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!