Основные размеры шестерни и колеса конической передачи

7.1. Уточненные значения внешних делительных диаметров шестерни и колеса:

;

;

.

.

7.2. Уточненное значение внешнего конусного расстояния

7.3. Рабочая ширина колеса

Полученное значение необходимо округлить до целого в большую сторону, т. е. полагаем b = 45 мм.

7.4. Среднее конусное расстояние

7.5. Число зубьев плоского колеса (не округлять)

(внешнее конусное расстояние  )

)

7.6. Средний окружной модуль (для прямых зубьев)

7.7. Средние делительные диаметры шестерни и колеса:

;

;

.

.

7.8. Углы делительных конусов:

- шестерни  ;

;

- колеса

7.9. Уточненный коэффициент ширины зубчатого венца относительно делительного диаметра шестерни

Ψ bd = b / d1 = 45/88,893 = 0,506

7.10. Уточненный коэффициент ширины зубчатого венца относительно внешнего конусного расстояния

7.11. Уточненный коэффициент концентрации нагрузки

КНβ = 1,0 + 0,766 Ψ bd = 1,0 + 0,766·0,506 = 1,388

7.12. Коэффициент динамичности КН v (табл. 1.7.1)

7.12.1. Линейная окружная скорость

7.12.2. Рекомендуемое значение степени точности изготовления Np можно выбрать по окружной скорости

,

,

где int – целая часть действительной переменной.

Учитывая, что на практике детали редко изготавливаются со степенью точности ниже 8-й, принимаем Np = 8.

КН v = 1,03

Проверка выполнения условия прочности по контактным напряжениям

,

,

где Т2 =900 Н·м - номинальный вращающий момент на колесе;

u = 3 - передаточное число;

|

|

|

К be = 0,2708 - коэффициент ширины зубчатого венца относительно внешнего конусного расстояния;

КНβ = 1,388 - коэффициент концентрации нагрузки;

КН v = 1,03 - коэффициент динамичности нагрузки при расчете контактных напряжений (табл. 1.7.1);

= 0,85 - коэффициент изменения прочности.

= 0,85 - коэффициент изменения прочности.

Условие прочности (  ) выполняется: σН = 0,99[σН]min ;

) выполняется: σН = 0,99[σН]min ;

σН = 0,88[σН]max ([σН]1 = 832 МПа; ([σН]2 = 936 МПа).

Проверка выполнения условия прочности по напряжениям изгиба

,

,

,

,

где Т2 = 900, Н·м - номинальный вращающий момент на колесе;

u = 3 - передаточное число;

b = 45 мм - ширина зубчатого венца колеса;

d2 = 266,679 мм - средний делительный диаметр колеса;

m = 4,233 мм - средний окружной модуль зацепления;

К Fβ – коэффициент концентрации нагрузки (см. 9.2);

К Fv = 1,03 коэффициент динамичности нагрузки при расчете напряжений изгиба (табл. 1.7.1);

YF – коэффициент формы зуба (см. 9.3);

- коэффициент изменения прочности (см. 9.1).

- коэффициент изменения прочности (см. 9.1).

9.1. Коэффициент изменения прочности для прямозубых передач  = 0,85.

= 0,85.

9.2. Коэффициент концентрации нагрузки

К Fβ = 1,0 + 1,2 Ψ bd = 1,04 + 1,2·0,506 = 1,04 + 0,6072 = 1,6472.

9.3. Коэффициент формы зуба YF определяют по графику (рис. 10) в соответствии с эквивалентным числом зубьев zV

|

|

|

Эквивалентные числа зубьев прямозубых колес

- для шестерни  ;

;

- для колеса  .

.

YF 1 = 4,06; YF 2 = 3,75.

Условие прочности выполняется: σ F 1 < [σF]1; σ F 2 < [σF]2; [σF]1 = [σF]2 = 342 МПа.

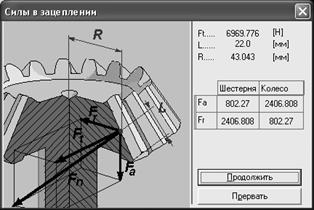

10. Силы в зацеплении конической передачи (рис. 13)

Величина окружной силы

Радиальная сила

Осевая сила

;

;  .

.

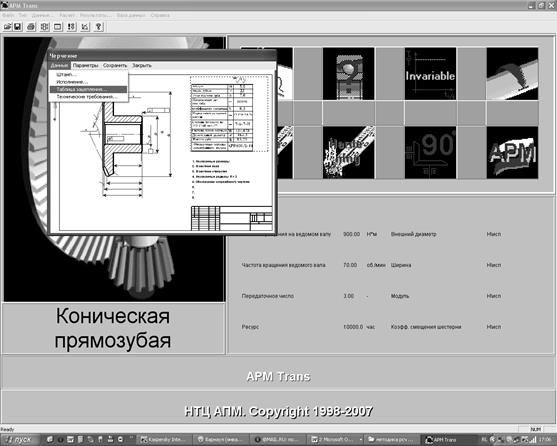

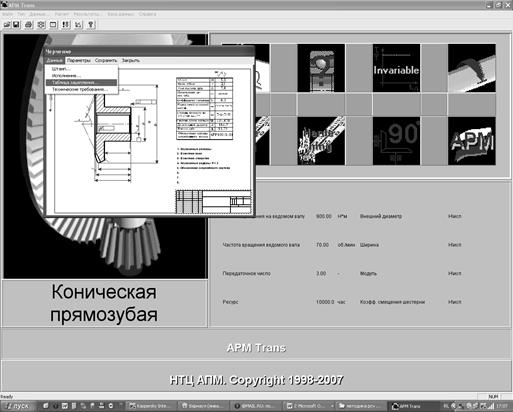

Глава 4.

Расчет конической передачи при помощи системы автоматизированного проектирования APM WinMachine (в модуле АРМ Trans )

В качестве примера для выполнения расчета конической передачи с помощью АРМ WinMachine используем следующее задание:

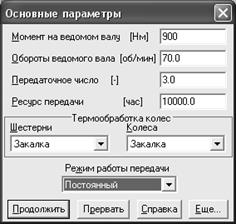

Рассчитать зубчатую коническую прямозубую передачу одноступенчатого редуктора с моментом на выходе Т2 = 900 Н∙м.

Частоты вращения входного и выходного валов передачи равны п1 =210 об/мин и п2 = 70 об/мин соответственно, т. е. передаточное число и = 3.

Передача нереверсивная. Шестерня передачи расположена консольно относительно опор. Время безотказной работы t = 10 000 часов в тяжелом режиме нагружения.

Зубчатые колеса изготовлены из стали 40Х, закаленной по поверхности до твердости Н R С 45…50, термообработка типа «улучшение» с последующей закалкой ТВЧ по контуру до заявленной твердости.

|

|

|

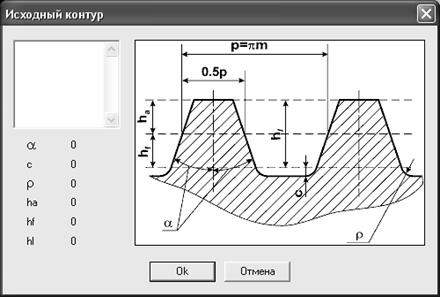

В качестве параметров исходного контура инструмента принять:

= 1 - коэффициент высоты головки зуба;

= 1 - коэффициент высоты головки зуба;

= 1 - коэффициент высоты ножки зуба;

= 1 - коэффициент высоты ножки зуба;

с* = 0,2 - коэффициент радиального зазора;

α = 20° - угол профиля рейки.

Расчет

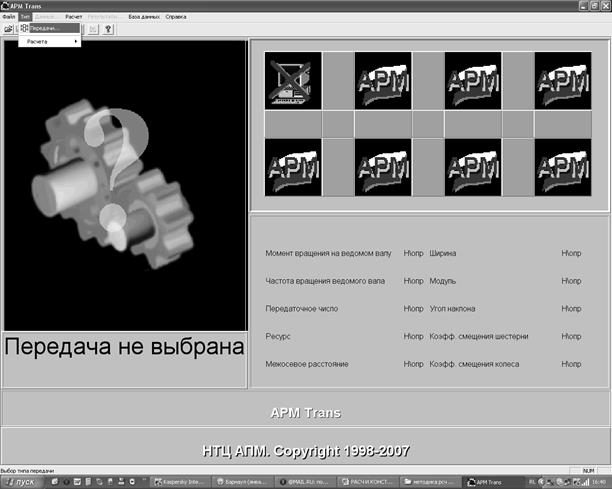

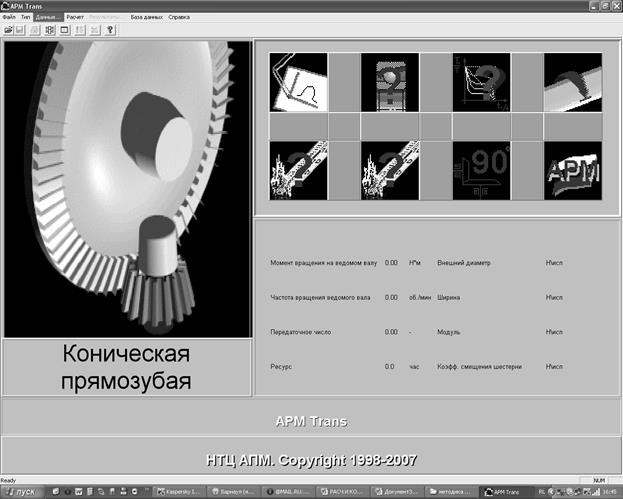

1. В системе АРМ WinMachine открыть модуль «Инженерный анализ» АРМ Trans.

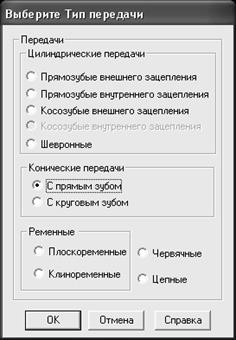

2. Выбрать тип передачи – коническая с прямым зубом (рис. 20, 21).

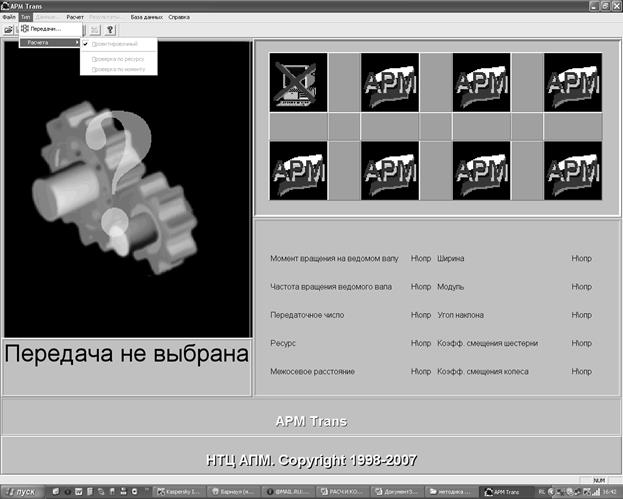

3. Указать тип расчета – проектировочный (рис. 22).

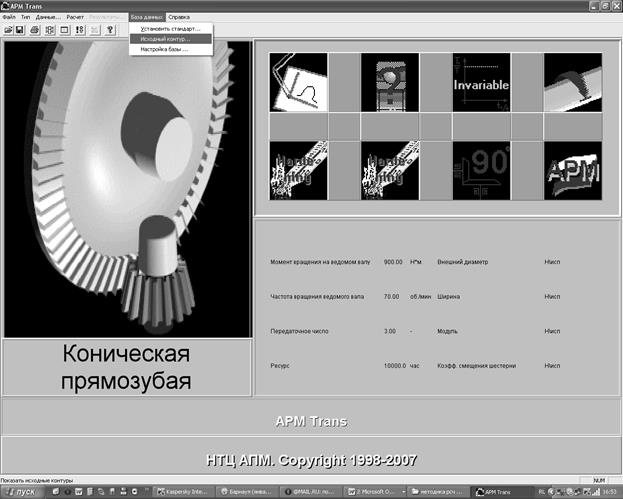

4. Установить стандарт - ГОСТ (меню «База данных»/«Установить стандарт»).

Рис.20.

Рис. 21.

Рис. 22.

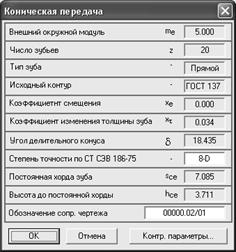

5. Проверить установку параметров исходного контура. это можно сделать в диалоговом окне (меню «База данных»/ «Исходный контур») (рис. 23, 24), выбрав один из следующих ГОСТ:

• ГОСТ 13454-81 – исходный контур конических колес с прямыми зубьями;

• ГОСТ 162020-81 - исходный контур конических колес с круговыми зубьями;

В данном случае процедуру вычислений следует выполнить в соответствии с ГОСТ 13454-81.

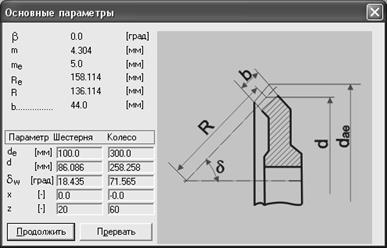

6. Задать основные исходные данные в полях ввода диалогового окна «Основные параметры» (Рис.25, 26)

Рис.23.

Рис. 24.

Рис. 25

Рис. 26.

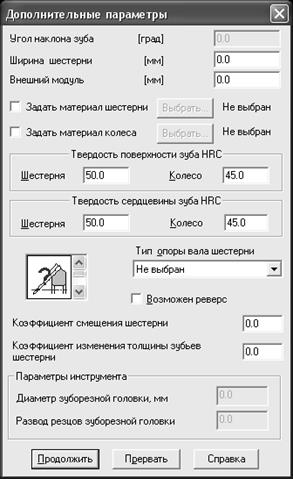

7. Нажав в нижней части диалогового окна «Основные параметры» кнопку «Ещё», ввести в соответствующие поля ввода открывшегося диалогового окна «Дополнительные параметры» (рис. 27) необходимые значения. Для корректного проведения расчета необходимо указать значения твердости поверхностей зубьев шестерни и колеса.

|

|

|

Рис. 27.

После нажатия кнопки «Продолжить» программа выдаст запросы о том, действительно ли коэффициент смещения шестерни х1 и коэффициент изменения толщины зуба хr должны иметь нулевые значения.

В рассматриваемом случае на первый запрос следует ответить «Нет» (в данной задаче х1 ≠ 0), а на второй «Да», так как коэффициент изменения толщины зуба при проведении расчета не учитывается, т. е. было принято хr = 0.

Рис. 28.

8. Произвести расчет передачи (пункт «Расчет» главного меню) (рис. 28).

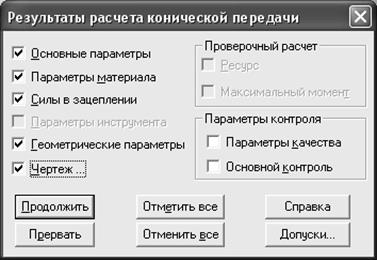

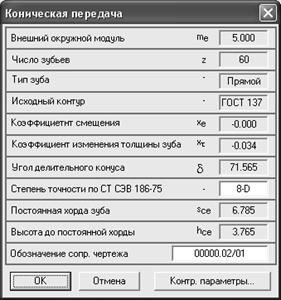

9. Открыть диалоговое окно «Результаты расчета» и отметить флажками интересующие результаты расчета (рис.29, 30).

В соответствии с отмеченными пунктами результатов расчета будут последовательно открыты окна, отражающие полученные расчетом параметры передачи, представленные на рисунках 31 - 40. Окна открываются последовательно нажатием клавиши «Продолжить».

Рис. 29.

Рис. 30.

Рис. 31

Рис. 32.

Рис. 33.

Рис. 34.

Рис. 35.

Рис. 36. (Таблица зацепления на рис.37)

Рис. 37.

Рис. 38.

Рис. 39. (Таблица зацепления на рис.40)

Рис. 40.

Библиографический список

1. Вагнер В.А., Звездаков В.П., Тюняев А.В., Шпак А.И. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – Барнаул: ОАО «ИПП «Алтай», 2007. – 744 с.: ил.

2. Детали машин. Учебник для машиностроительных специальностей вузов / М.Н. Иванов, В.А. Финогенов – 10-е изд., испр. – М.: Высш. шк., 2006. – 408 с.: ил.

3. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. учреждений среднего профессионального образования. – 5-е издание, дополн. – М.: Машиностроение, 2004. – 560 с., ил.

4. Конструирование узлов и деталей машин: учеб. пособие для студ. высш. учеб. заведений / П.Ф. Дунаев, О.П. Леликов. – 9-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2006. – 496 с.

5. Проектирование и расчет механических передач / Колпаков А.П., Карнаухов И.Е. – М.: Колос, 2000. – 328 с., ил. – (Учебники и учеб. пособия для высш. учеб. заведений).

6. Чернилевский Д.В. Детали машин. Проектирование приводов технологического оборудования: Учебное пособие для студентов вузов. – 3-е изд.,исправл. – М.: Машиностроение, 2004. – 560 с., ил.

7. Шелофаст В.В. Основы проектирования машин. М.: Изд-во АПМ, 2000. – 472 с.

8. Шелофаст В.В., Чугунова Т.Б. Основы проектирования машин. Примеры решения задач М.: Изд-во АПМ, 2004. – 240 с.

Учебно-методическое издание

Расчет и конструирование

КОНИЧЕСКИх передач

Учебно-методическое пособие

для курсового проектирования

Составители: И.Л. Новожилов, Н.Ф. Карпов

Публикуется в редакции составителей

Дата добавления: 2018-11-24; просмотров: 324; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!