Определение формы и размеров конструктивных элементов зубчатых колес в зависимости от их конструктивного исполнения

а) б)

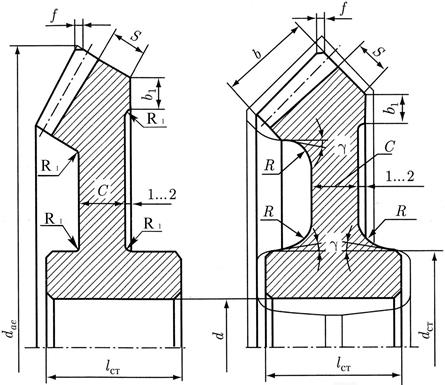

Рис. 15. Конфигурация конических зубчатых колес малого диаметра

Конструктивные формы конических зубчатых колес с внешним диаметром вершин зубьев dae < 120 мм показаны на рис. 15. При угле делительного конуса δ ≤ 30˚ колеса выполняют по рис. 15, а, а при угле δ ≥ 45˚ - по рис.15, б. Если угол делительного конуса находится в интервале 30˚ < δ < 45˚, то допускаются обе формы конических колес. Диаметр ступицы назначают в зависимости от материала: для стали dст = (1,5…1,55)d, для чугуна dст = (1,55…1,6)d, меньшие значения для шлицевого соединения зубчатого колеса с валом, большие – для шпоночного и соединения с натягом. Длину посадочного отверстия (ступицы) рекомендуют принимать lст = (1,2…1,4)d. Ширину S принимают S = 2,5mte + 2 мм (рис. 15). Радиусы закруглений R1 ≥ 1 мм.

Рис. 16. Схема для обоснования конструкции конической шестерни

Если при расчете шпоночного или шлицевого соединения установлено, что толщина s шестерни между впадиной зуба и пазом для шпонки (шлица) s < 1,6mte (рис. 16),то шестерню выполняют за одно целое с валом (вал-шестерня), как это показано на рис. 17.

Рис. 17. Конический вал-шестерня

На рис.18 показаны формы конических зубчатых колес при внешнем диаметре вершин зубьев dae > 120 мм.

а) б)

Рис. 18. Конфигурация конических зубчатых колес диаметра dae > 120 мм

Тонкими линиями показана заготовка, получаемая ковкой в двусторонних штампах

По рис. 18, а конструируют колеса при единичном и мелкосерийном производстве. Колеса меньших диаметров изготавливают из прутка, больших – свободной ковкой с последующей обработкой.

По рис. 18, б конструируют конические колеса при крупносерийном производстве. Толщина диска С ≈ 0,5(S + Sст), где толщина ступицы Sст = 0,5(dст - d). Ширина S = 2,5mte + 2 мм. Торец зубчатого венца шириной b1 ≈ S используют для установки заготовки при нарезании зубьев. Выточки глубиной 1…2 мм выполняют для уменьшения объема точной механической обработки.

Радиусы закруглений R1 ≥ 1 мм, R ≥ 6 мм, уклоны γ ≥ 7˚.

При внешнем диаметре dae > 180 мм колеса иногда выполняют составными с целью экономии дорогостоящих сталей (рис. 19): ступица и диск – из стали 45, венец – из легированной стали. В зависимости от размеров колеса зубчатый венец можно крепить к диску болтами, установленными без зазора – «под развертку» (рис. 19, а) или к фланцу вала заклепками (рис.19, б). Зубчатый венец располагают так, чтобы осевая сила, действующая в зацеплении, была направлена на опорный фланец. Центрирование зубчатого венца чаще всего производят по диаметру D (рис. 19), обеспечивая этим высокую точность центрирования. Центрирование по диаметру D 0 позволяет достичь более высокой жесткости стыка, но точность центрирования при этом будет ниже.

а) б)

Рис. 19. Составные конические зубчатые колеса

Глава 3

Дата добавления: 2018-11-24; просмотров: 226; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!