Пределы контактной выносливости стальных зубчатых колес

| Вид термической обработки |

|

| Нормализация, улучшение; твердость не более350 НВ (углеродистые и легированные стали 35, 45, 35ХМ, 40Х, 40ХН, 50ХН) | 2 НВ + 70 |

| Объемная закалка; твердость (38…50) HRC (легированные стали 50ХН, 20ХН2М, 18ХГТ, 12ХН3А, 25ХГМ, 40ХН2МА) | 18 HRC + 150 |

| Поверхностная закалка; твердость (40…50) HRC (легированные стали 50ХН, 20ХН2М, 18ХГТ, 12ХН3А, 25ХГМ, 40ХН2МА) | 17 HRC + 200 |

| Цементация и нитроцементация; твердость более 56 HRC | 23 HRC |

| Азотирование; твердость 550…750 HV | 1050 |

1.2.2. Коэффициент запаса прочности sH = 1,1 – при нормализации, улучшении или объемной закалке; sH = 1,2 – при поверхностной закалке, цементации и азотировании.

1.2.3. Коэффициенты долговечности:

шестерни  , (4)

, (4)

колеса  , (5)

, (5)

где NH lim – базовое число циклов (см табл. 1.1.3);

Таблица 1.1.3

Базовые числа циклов для расчета на контактную выносливость

| Твердость поверхнос-тей зубьев | до 200НВ | 200НВ …250НВ | 250НВ …300НВ | 300НВ …350НВ | 35HRC …40HRC | 40HRC …50HRC | 50HRC …60HRC |

| NH lim, циклов | 10∙106 | 17∙106 | 25∙106 | 36∙106 | 44∙106 | 84∙106 | 140∙106 |

NH1 и NH2 – расчетное число циклов напряжений шестерни и колеса соответственно:

,

,  (n 1 и n 2 – частоты вращения шестерни и колеса соответственно, мин-1);

(n 1 и n 2 – частоты вращения шестерни и колеса соответственно, мин-1);

Lh = L Г ДС tC – ресурс передачи в часах (L Г – срок службы передачи, лет; Д – число рабочих дней в году; С – число смен; tC – продолжительность смены, ч).

|

|

|

1 ≤ kHL ≤ 2,6 – для зубчатых колес с твердостью не более 350 НВ,

1 ≤ kHL ≤ 1,8 – для зубчатых колес с твердостью более 350 НВ.

Если NH > NH lim, то коэффициент долговечности принимают kHL = 1.

1.3. Допускаемые напряжения изгиба

шестерни  , (6)

, (6)

колеса  , (7)

, (7)

где σFlim1 и σ Flim2 – пределы выносливости зубьев шестерни и колеса при изгибе (см. 1.3.1);

sF – коэффициент запаса прочности при изгибе (см. 1.3.2);

kFL1 и kFL2 - коэффициенты долговечности шестерни и колеса соответственно (см. 1.3.3);

kFC – коэффициент чувствительности к реверсивной работе (см. 1.3.4)

1.3.1. Пределы выносливости зубьев шестерни и колеса при изгибе приведены в таблице 1.1.4.

Таблица 1.1.4

Пределы выносливости при изгибе для стальных зубчатых колес

| Твердость зубьев | |||

| Термическая либо химико-термическая обработка | Поверхность | Сердцевина | σ F lim , МПа |

| Нормализация, улучшение | (180…300) НВ | (180…300) НВ | 1,8 HB |

| Закалка ТВЧ по контуру зуба | (48…55) HRC | (250…320) НВ | 600 |

| Объемная закалка | (48…55) HRC | 600 | |

| Азотирование | (550…750) HV | (32…42) HRC | 300 + 12HRC |

| Цементация | (56…62) HRC | (32…45) HRC | 800 |

|

|

|

1.3.2. Коэффициент запаса прочности:

sF = 1,75 при нормализации, улучшении, объемной и поверхностной закалке, азотировании; sF = 1,55 при цементации и нитроцементации

1.3.3. Коэффициенты долговечности:

, (8)

, (8)

, (9)

, (9)

где NF lim = 4·106 – базовое число циклов при изгибе;

NF1 и NF2 - расчетное число циклов напряжений шестерни и колеса соответственно (NF = NH).

1 ≤ kFL ≤ 4 - для зубчатых колес с твердостью не более 350 НВ,

1 ≤ kFL ≤ 2,5 - для зубчатых колес с твердостью более 350 НВ.

Если NF > NF lim, то коэффициент долговечности принимают kFL = 1.

1.3.4. Коэффициент чувствительности к реверсивной работе

, (10)

, (10)

где γ FC = 0,35, если HRC < 35; γ FC = 0,25, если HRC ≥ 35; γ FC = 0,1, если термообработка зубьев проведена азотированием; Т,' Т'' – моменты, действующие в прямом и реверсивном направлениях.

2. Определение внешнего делительного диаметра колеса de 2 (мм) из условия прочности по контактным напряжениям

|

|

|

, (11)

, (11)

где Т2 – номинальный вращающий момент на колесе, Н·м;

u – передаточное число;

Kbe – коэффициент ширины зубчатого венца относительно внешнего конусного расстояния (см. 2.1)

КНβ – коэффициент концентрации нагрузки при расчете контактных напряжений (см. 2.2);

КН v – коэффициент динамичности нагрузки при расчете контактных напряжений (см. 2.3);

- коэффициент изменения прочности (см. 2.4)

- коэффициент изменения прочности (см. 2.4)

- для прямозубых передач;

- для прямозубых передач;

- для косозубых и кривозубых передач;

- для косозубых и кривозубых передач;

2.1. Коэффициент ширины зубчатого венца относительно внешнего конусного расстояния  . Значение этого коэффициента задается проектировщиком в соответствии с выработанными практикой проектирования рекомендациями:

. Значение этого коэффициента задается проектировщиком в соответствии с выработанными практикой проектирования рекомендациями:  . Чаще всего выбирают среднее значение из этого диапазона

. Чаще всего выбирают среднее значение из этого диапазона  .

.

2.2. Коэффициент концентрации нагрузки КНβ можно вычислять с помощью приближенных (эмпирических) формул в зависимости от коэффициента ширины зубчатого венца относительно делительного диаметра шестерни Ψ bd = b / d1 и твердости поверхности зубьев. Формулы приведены в таблице 1.2.1.

Кроме указанных формул для определения коэффициента концентрации нагрузки можно использовать графики, представленные на рисунке 8.

|

|

|

Таблица 1.2.1

Коэффициент концентрации нагрузки К Нβ

|

| 1,0 < Ψ bd < 1,6 | |

| Размещение шестерни относительно опор | HRC ≥ 35 | HRC < 35 |

| Консольное | 1,0 + 0,766 Ψ bd | 1,0 + 0,3466 Ψ bd |

| Асимметричное | 1,0 + 0,275 Ψ bd | 1,0 + 0,1275 Ψ bd |

| Симметричное | 1,0 + 0,1388 Ψ bd | 1,0 + 0,0086 Ψ bd |

|

| Ψ bd < 1,0 | |

| Консольное | 1,0 + 0,766 Ψ bd | 1,0 + 0,4466 Ψ bd |

| Асимметричное | 1,0 + 0,275 Ψ bd | 1,0 + 0,1 Ψ bd |

| Симметричное | 1,0 + 0,052 Ψ bd | 1,0 + 0,0373 Ψ bd |

Примечние : коэффициент ширины зубчатого венца относительно делительного диаметра шестерни можно вычислить по зависимости  .

.

Рис. 8. Графики для определения коэффициента концентрации нагрузки КНβ

На рис. 8, а пронумерованы схемы, которым соответствуют кривые на рис.8, б и в; 1ш – шариковые опоры, 1р – роликовые опоры; рис. 8, б – кривые для рабочих поверхностей зубьев, твердость хотя бы одного из пары Н ≤ 350НВ; рис. 8, в - кривые для рабочих поверхностей зубьев с твердостью Н1 и Н2 > 350НВ; сплошные линии для прямозубых передач, штрихпунктирные – для передач с круговыми зубьями (для этих передач при Н2 ≤ 350НВ принимают КНβ = 1).

2.3. Коэффициент динамичности нагрузки при расчете контактных напряжений КН v на этапе проектировочного расчета обычно принимают равным КН v = 1,0.

2.4. Коэффициент изменения прочности  для кривозубых передач рекомендуется рассчитывать по следующим формулам:

для кривозубых передач рекомендуется рассчитывать по следующим формулам:

- при твердости зубьев каждого из колес Н < 350НВ;

- при твердости зубьев каждого из колес Н < 350НВ;

- при твердости зубьев одного из колес Н2 ≤ 350НВ,

- при твердости зубьев одного из колес Н2 ≤ 350НВ,

а другого – Н1 ≥ 45HRC;

при твердости зубьев каждого из колес Н ≥ 350НВ.

при твердости зубьев каждого из колес Н ≥ 350НВ.

Для прямозубых передач  = 0,85.

= 0,85.

3. Определение внешнего делительного диаметра шестерни de 1 (мм)

4. Определение внешнего конусного расстояния конического зацепления Re, мм

(12)

(12)

Определение чисел зубьев

5.1. Для обеспечения выполнения геометрических и технологических условий изготовления конических передач количество зубьев шестерни вычисляется по следующей формуле, которая носит рекомендательный характер:

, (13)

, (13)

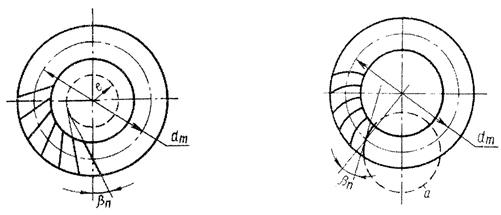

где β n – угол между касательной к окружности и образующей конуса в данной точке (рис. 9); β n ≤ 25˚…30˚ - для колес с тангенциальным зубом (рис. 9, а); β n ≈ 35˚ - для колес с круговым зубом (рис.9, б)

а) б)

Рис. 9 Угол между касательной к окружности и образующей конуса в данной точке β n: а – тангенциальные зубья; б – круговые зубья

Примечание: количество зубьев может быть только целым (поэтому необходимо расчетное значение округлить), но z1 ≥ 21, поскольку при меньших значениях z1 не будет выполняться условие прочности по контактным напряжениям.

5.2. Количество зубьев колеса

. (14)

. (14)

6. Определение внешнего окружного модуля me ,мм

Расчетное значение внешнего окружного модуля

(15)

(15)

Примечание: для круговых зубьев внешний окружной модуль обозначают mte

Полученную величину модуля округляем, принимая ее равной ближайшему значению из нормального ряда по ГОСТ 9563 – 80 (табл. 1.6.1)

Таблица 1.6.1

Дата добавления: 2018-11-24; просмотров: 1346; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, МПа

, МПа