Расчет величины партий запуска-выпуска

Размер партии деталей – основной календарно-плановый норматив

в серийном производстве. Он определяет все остальные нормативы (периодичность запуска-выпуска, длительность цикла изготовления и т.п.)

и влияет на технико-экономические показатели работы участка.

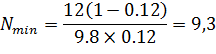

Расчет минимального размера партии (nmin) основан на экономически рациональном использовании оборудования. Расчет ведется по формуле

где tпз – норма подготовительно-заключительного времени на наиболее трудоемкую операцию, мин;

tш – штучное время на эту операцию, мин;

α– коэффициент, учитывающий допустимые потери времени на переналадку, принимаем α = 0,12.

Минимальный размер партии (для каждой детали) определяется по наиболее загруженной группе оборудования или по самой трудоемкой операции, для которой справедливо соотношение tпзi/tшi = max, данные расчетов приведены в таблице 3.

Таблица 3- Данные расчетов штучно-калькуляционного времени

| № п/п | Наименование и содержание операций | Норма времени, мин. | |||

| Подготовительно-заключительного tпз | Штучного, tшт. | Штучно-калькуляционное tштк | tпз / tшт. | ||

| 1. | Отрезная | 3 | 4 | 7 | 0,75 |

| 2. | Токарная | 10 | 44 | 54 | 0,23 |

| 3. | Разметочная | – | 32 | 32 | - |

| 4. | Фрезерная | 12 | 78 | 90 | 0,15 |

| 5. | Долбежная | 15 | 18 | 33 | 0,83 |

| 6. | Слесарная | – | 16 | 16 | - |

| 7. | Внутришлифовальная | 10 | 10 | 20 | 1 |

| 8. | Круглошлифовальная | 12 | 9,5 | 21,5 | 1,26 |

| Итого: | 62 | 211,5 | 273,5 | 4,22 | |

Операцией с наибольшим значением отношения Тпз/Тшт.в данном варианте является операция 040 Круглошлифовальная

|

|

|

= 0,29

= 0,29

= 62/211,5=0,29

= 62/211,5=0,29

Для нашего варианта:

n min = 9,3 шт., принимаем 9 шт.

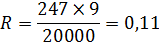

Расчет периодичности (ритма запуска-выпуска) партии деталей

Периодичность (ритм запуска) характеризуется отрезком времени между двумя следующими друг за другом запусками партий деталей одного наименования:

где Т n – продолжительность планово-отчетного периода, сут;

nmin – минимальный размер партии деталей, шт.;

N – программа выпуска деталей на данный планово-отчетный период.

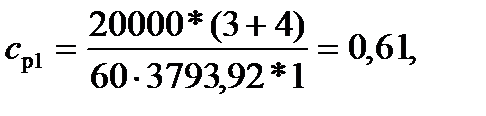

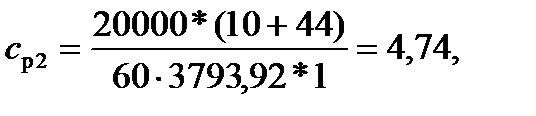

Расчёт количества оборудования и коэффициента его загрузки

Потребное количество станков рассчитывается для каждой операции отдельно, исходя из годовой трудоемкости работ участка и действительного годового фонда времени работы единицы оборудования.

Количество оборудования на i-ой операции определяется

следующим образом:

принимаем 1 станок

принимаем 1 станок

принимаем 5 станков

принимаем 5 станков

принимаем 3 станка

принимаем 3 станка

принимаем 8 станков

принимаем 8 станков

принимаем 3 станка

принимаем 3 станка

принимаем 2 станка

принимаем 2 станка

принимаем 2 станка

принимаем 2 станка

принимаем 2 станка

принимаем 2 станка

где n – количество типоразмеров деталей;

|

|

|

– годовая программа j-ой детали;

– годовая программа j-ой детали;

– трудоемкость j-ой детали, мин.;

– трудоемкость j-ой детали, мин.;  =

=  +

+  .

.

– коэффициент выполнения норм,

– коэффициент выполнения норм,  , принимаем

, принимаем  = 1.

= 1.

– действительный (эффективный)годовой рабочий фонд времени работы

– действительный (эффективный)годовой рабочий фонд времени работы

оборудования, час.

Расчетное значение округляется до ближайшего целого числа в меньшую сторону  (в большую сторону округление допускается при превышении расчетного значения над принятым не более 5-8 %).

(в большую сторону округление допускается при превышении расчетного значения над принятым не более 5-8 %).

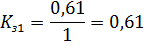

ср1 = 0,61 принимаем спр1 =1

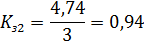

ср2 = 4,74 принимаем спр2 =3

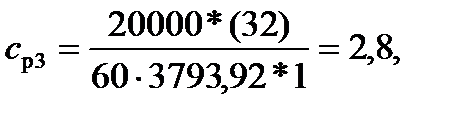

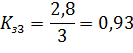

ср3 = 2,8 принимаем спр3 =3

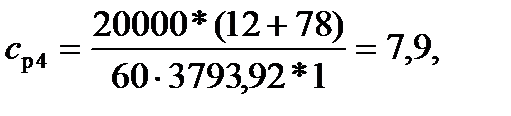

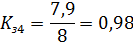

ср4 = 7,9 принимаем спр4 =8

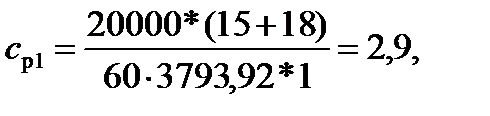

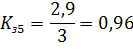

ср5 = 2,9 принимаем спр5 =3

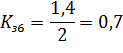

ср6 = 1,4 принимаем спр6 =2

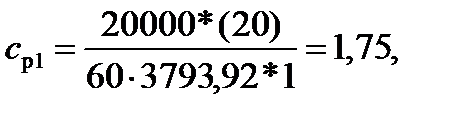

ср7 = 1,75 принимаем спр7 =2

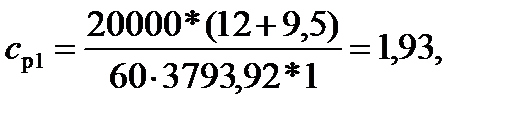

ср8 = 1,93 принимаем спр8 =2

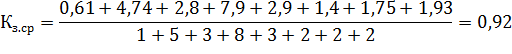

И так далее по всем операциям.

Загрузка оборудования определяется по каждой операции:

Этот коэффициент не должен быть ≥1, т.к. в этом случае имеется «узкое» место, оборудование перегружено, что ставит под угрозу выполнение запланированного объема работ. Для мелкосерийного производства Кзагр = 0,65 -0,75 для среднесерийного производства Кзагр = 0,7-0,9; для крупносерийного и массового производства Кзагр= 08-0,96.Средний коэффициент загрузки оборудования по участку определяется по формуле:

|

|

|

Результаты расчетов сводятся в таблицу 4.

Таблица 4 – Расчет коэффициента загрузки оборудования

| № | Наименование операции | Оборудование | Расчетное количество | Принятое количество | Коэффициент загрузки |

| 1. | Отрезная | пила 862 | 0,61 | 1 | 0,61 |

| 2. | Токарная | 1К62 | 4,74 | 5 | 0,94 |

| 3. | Разметочная | стол | 2,80 | 3 | 0,93 |

| 4. | Фрезерная | 6Н12П | 7,90 | 8 | 0,98 |

| 5. | Долбежная | 7417 | 2,90 | 3 | 0,96 |

| 6. | Слесарная | верстак | 1,40 | 2 | 0,70 |

| 7. | Внутришлифовальная | 5822 | 1,75 | 2 | 0,88 |

| 8. | Круглошлифовальная | 3161 | 1,93 | 2 | 0,97 |

| Итого | 24,03 | 26 | 6,97 | ||

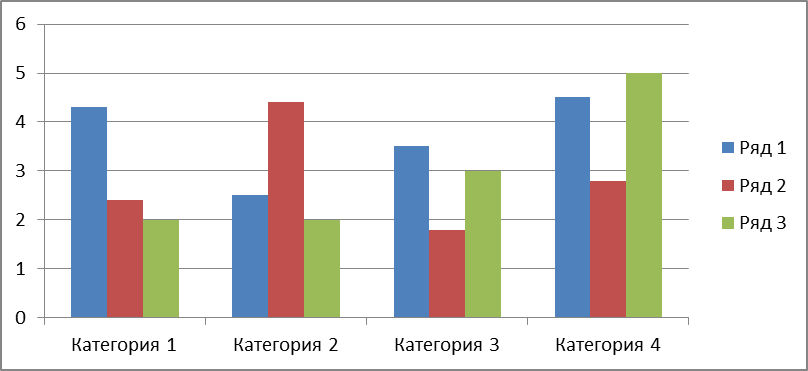

Построение графика загрузки оборудования

На основании данных таблицы 4 строится график загрузки оборудования и составляется таблица 5.

Таблица 5 – Сводная ведомость состава оборудования участка

| № опер. | Тип и модель станка | Принятое количе-ство станков, шт. | Коэффициент загрузки станков | Балансовая стоимость, тыс.руб. | Габаритные размеры станков, мм | |

| одного станка | всех станков | |||||

| 1. 1 | 2. | 3. | 4. | 5. | 6. | 7. |

| 1 | Отрезная | 1 | 0,61 | 117 | 90 | |||

| 2 | Токарная | 5 | 0,94 | 1014 | 3900 | |||

| 3 | Разметочная | 3 | 0,93 | 26 | 60 | |||

| 4 | Фрезерная | 8 | 0,98 | 1170 | 7200 | |||

| 5 | Долбежная | 3 | 0,96 | 325 | 750 | |||

| 6 | Слесарная | 2 | 0,7 | 26 | 40 | |||

| 7 | Внутришлифовальная | 2 | 0,88 | 1196 | 1840 | |||

| 8 | Круглошлифовальная | 2 | 0,97 | 1196 | 1840 | |||

| Итого:

| 26 | 6,97 | 5070 | 15720 | ||||

Балансовая стоимость одного станка (графа 5) определяется путем умножения стоимости единицы оборудования на коэффициент, учитывающий стоимость затрат на транспортировку и монтаж оборудования (принимаем 1,3)

Ориентировочная стоимость единицы оборудования приведена в таблице 6. ( таблица 6 заполняется по данным Приложения Д).

Таблица 6 – Стоимость единицы оборудования

Дата добавления: 2018-11-24; просмотров: 1368; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!