ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА

Технологическая подготовка производства (ТПП) представляет собой совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску продукции необходимого качества при установленных сроках, объеме производства и затратах. Содержание и объем ТПП зависят от типа производства, конструкции и назначения изделия. Под технологической готовностью понимается наличие полного комплекта технологической документации и средств технологического оснащения, необходимых для производства новых изделий.

Работа регламентируется стандартами Единой системы технологической подготовки производства (ЕСТПП). Она определяет порядок организации и управления ТПП, предусматривает разработку и широкое применение прогрессивных технологических процессов, использование унифицированной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и организационно-управленческих работ. Комплекс стандартов делится на пять групп.

Группа 0 включает стандарты, излагающие общие положения системы, основные требования к ТПП, термины и определения основных понятий, порядок оценки технико-экономического уровня ТПП.

В группе 1 представлены стандарты, определяющие правила организации и управления ТПП, выбора стадий разработок документации, формирования организационных структур, правила моделирования систем и автоматизированного решения задач, организации инструментального хозяйства.

|

|

|

В группе 2 объединены стандарты, регламентирующие правила обеспечения технологичности конструкций изделий в целом, а также по их видам и стадиям разработки, состав показателей технологичности и правила их выбора, порядок введения технологического контроля конструкторской документации.

Группа 3 представляет стандарты, излагающие порядок разработки и применения технологических процессов, средств технологического оснащения, правила выбора и применения оборудования, оснастки, средств контроля, механизации и автоматизации производственных процессов, правила организации автоматизированного проектирования процессов и средств оснащения.

Группа 4 включает стандарты, определяющие правила применения технических средств механизации и автоматизации инженерно-технических работ, программирования и алгоритмизации решения задач, организации информационного, математического и технического оснащения, правила сформирования комплексно-автоматизированных систем, выбора объектов и очередности автоматизации решения задач ТПП- Разработка документации по организации управления ТПП выполняется в три стадии: разработка технического задания, технического и рабочего проектов.

|

|

|

При разработке технического задания выполняется организационно-технический анализ существующих методов и средств ТПП, разрабатываются предложения по организации, планированию и управлению.

В техническом проекте приводится общая структурная схема подготовки производства и оргструктура служб, основные положения по организации работ; выполняются унификация и стандартизация форм документов: разрабатываются технические задания на автоматизацию решения задач по ТПП.

В рабочем проекте излагаются информационная модель ТПП, положения и должностные инструкции, даются решения по типизации и стандартизации технологических процессов, унификации технологической оснастки; выдается рабочая документация для решения задач на ЭВМ.

Технологическая подготовка производства имеет два направления: для освоения производства нового изделия и для совершенствования технологического процесса, не связанного с изменением конструкции изделия. Каждое направление имеет свои задачи, содержание и перечень работ, который зависит прежде всего от вида продукции и назначения технологического процесса. Применяются три формы организации работ по технологической подготовке производства: децентрализованная, централизованная и смешанная. На предприятиях единичного и мелкосерийного производства ТПП выполняется децентрализованно. Отделы главного технолога (ОГТ). главного сварщика (ОГС), главного металлурга (ОГМет) осуществляют методическое руководство, проводят работы по типизации технологических процессов и унификации оснастки. Все остальные работы возлагаются на технические бюро цехов. На предприятиях крупносерийного и массового производства ТПП обычно ведется централизованно — в ОГТ, ОГС, ОГМет. Цеховые бюро занимаются в основном внедрением разработанных технологических процессов. При серийном типе производства чаще используется смешанная форма организации ТПП, при которой бюро выполняют разработку операционных технологических продессов.

|

|

|

В основные этапы технологической подготовки производства:

предварительная проработка технической документации; разработка межцеховых технологических маршрутов; разработка операционных процессов; проектирование специальной оснастки и оборудования; выполнение технологической планировки; расчет норм расхода материалов и определение потребности в трудовых и материальных ресурсах; отработка и сдача технологического процесса производственным цехам.

|

|

|

Перед разработкой технологического процесса документация проходит предварительную проработку, в которой участвует большинство служб завода (рис.5.1). Выполняются технологический контроль чертежей и проработка их на технологичность, определяются объемы работ, сроки, затраты, экономическая эффективность, возможность обеспечения материальными, трудовыми и финансовыми ресурсами.

Непосредственно технологическая подготовка начинается с разработки межцеховых технологических маршрутов (расцеховка), которые устанавливают последовательность прохождения заготовок, деталей, сборочных единиц по производственным подразделениям. В условиях единичного и мелкосерийного производства, при универсальном оборудовании и оснастке, высокой квалификации рабочих разработка маршрутной технологии часто оказывается достаточной для изготовления деталей и сборки изделия.

В серийном и массовом типах производства необходима в разработка подробных операционных процессов. Организационная схема проектирования зависит от оригинальности технологических решений. Имеется порядок разработки рабочих технологических процессов на базе типовых решений и процессов, с индивидуальными технологическими решениями.

Принципы организации цехов.

В соответствии с технологическим принципом организация цеха теоретически представляет собой объединение однотипных (однородных) технологических установок. При такой организации имеются определенные преимущества, в частности, обеспечивается высокая специализация кадров и упрощается техническое руководство цехом. Вместе с тем при технологическом принципе специализации цехов увеличивается число внутризаводских подразделений. Поэтому при проектировании крупных нефтеперерабатывающих предприятий для совершенствования структуры действующих предприятий за основу формирования цехов и производств принят предметный принцип их организации, производство топлив, производство нефтехимической продукции, производство катализаторов. При этой организации сокращается путь движения исходного сырья и полуфабрикатов в процессе превращения их в готовую продукцию и создаются условия для пропорционального развития (первичных и вторичных процессов) основного производства предприятия, а также для перехода на прямоточное питание технологических установок, минуя промежуточные емкости.

Имеют значение и принцип организации цехов и участков (технологический, предметный), вспомогательных служб (централизованный или децентрализованный), степень непрерывности технологических процессов, трудоемкость изготовления продукции.

По технологическому принципу на машиностроительных предприятиях специализируются литейные, кузнечные, термические, сборочные цехи; на текстильных предприятиях — прядильные, ткацкие, отделочные (красильные) цехи. При использовании технологического принципа оборудование располагают исходя из выполнения однородных технологических операций для обработки разных деталей. Оборудование формируют по однотипным группам, например, в механическом цехе на одном участке могут быть сгруппированы только токарные станки, на другом строгальные, на третьем фрезерные.

Технологический принцип облегчает руководство цехом или участком: мастер, отвечающий за группу однородных станков, может всесторонне изучить их; при чрезмерной загрузке одного станка работа может быть передана на любой освободившийся станок. Однако технологический принцип имеет и недостатки. Так, при большом разнообразии продукции нужны частые переходы от одних технологических операций к другим. Это требует дополнительного времени на переналадку станков, удлиняет цикл изготовления усложняет планирование и производственные связи подразделений и др. Поэтому этот принцип неэкономичен. Его применяют в условиях единичного и мелкосерийного типа производства с большой номенклатурой деталей.

При использовании предметного принципа построения цехов каждый из них специализируется на изготовлении какого-либо определенного изделия или его составной части. По этому принципу сформированы цехи в крупносерийном и массовом производстве.

При организации цехов и участков по предметному принципу создаются благоприятные условия для применения передовых методов организации производства и труда. Расстановка оборудования по ходу выполнения технологических операций резко сокращает путь движения обрабатываемых деталей и затраты времени на их транспортировку. К недостаткам, присущим предметным цехам и участкам, можно отнести неполную загрузку оборудования на отдельных операциях вследствие небольшого объема работ. Организация таких участков наиболее целесообразна при относительно постоянной и небольшой номенклатуре выпускаемых изделий, т. е. она присуща крупносерийному и частично массовому производству.

При поточном принципе построения цехов происходит разделение участков на поточные линии. Поточные линии организуют или в виде отдельных поточных участков, специализированных на обработке одного или нескольких изделий, или в виде одной сквозной поточной линии. Поточные методы работы свойственны массовому производству.

Начальным звеном производственной структуры служит рабочее место. Расположение рабочих мест зависит от типа производства. Например, на поточных линиях они расположены по ходу технологического процесса и по времени связаны единым тактом потока. На предприятиях, где не используется поточной метод организации производства, рабочие места размещают преимущественно по группам однотипного оборудования.

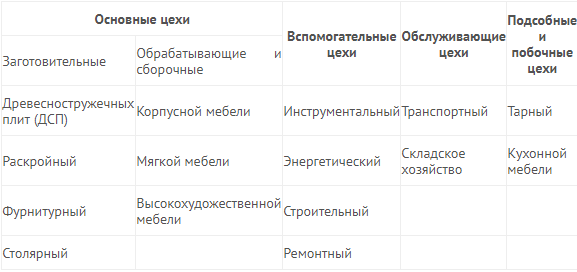

Разновидности производственных процессов. По своему назначению и роли в производстве процессы подразделяются на основные, вспомогательные и обслуживающие.

Основныминазываются производственные процессы, в ходе которых осуществляется изготовление основной продукции, выпускаемой предприятием. Результатом основных процессов в машиностроении являются выпуск машин, аппаратов и приборов, составляющих производственную программу предприятия и соответствующих его специализации, а также изготовление запасных частей к ним для поставки потребителю.

К вспомогательнымотносятся процессы, обеспечивающие бесперебойное протекание основных процессов. Их результатом является продукция, используемая на самом предприятии. Вспомогательными являются процессы по ремонту оборудования, изготовлению оснастки, выработка пара и сжатого воздуха и т. д.

Обслуживающиминазываются процессы, в ходе реализации которых выполняются услуги, необходимые для нормального функционирования и основных, и вспомогательных процессов. К ним относятся, например, процессы транспортировки, складирования, подбора и комплектования деталей и т. д.

Совокупность основных процессов образует основное производство. На предприятиях машиностроения основное производство состоит из трех стадий: заготовительной, обрабатывающей и сборочной стадией производственного процесса называется комплекс процессов и работ, выполнение которых характеризует завершение определенной части производственного процесса и связано с переходом предмета труда из одного качественного состояния в другое.

Кзаготовительнойстадии относятся процессы получения заготовок — резка материалов, литье, штамповка.

Обрабатывающая стадия включает процессы превращения заготовок в готовые детали: механическую обработку, термообработку, покраску и гальванические покрытия и так далие. Сборочная стадия — заключительная часть производственного процесса. В нее входят сборка узлов и готовых изделий, регулировка и отладка машин и приборов, их испытания.

Состав и взаимные связи основных, вспомогательных и обслуживающих процессов образуют структуру производственного процесса.

В организационном плане производственные процессы подразделяются на простые и сложные.

Простыминазываются производственные процессы, состоящие из последовательно осуществляемых действий над простым предметом труда. Например, производственный процесс изготовления одной детали или партии одинаковых деталей.

Сложныйпроцесс представляет собой сочетание простых процессов, осуществляемых над множеством предметов труда. Например, процесс изготовления сборочной единицы или всего изделия.

Дата добавления: 2018-11-24; просмотров: 801; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!