Установление допустимой длины конвейера

Принятие окончательного решения возможно после проверки: проходит ли предварительно выбранный конвейер 2Л100У по мощности привода и прочности конвейерной ленты с учетом конкретной эксплуатационной нагрузки и конкретного угла наклона выработки.

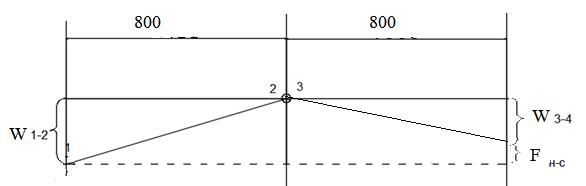

В связи с тем, что у каждого груза свое место погрузки и они разнесены, определяем приведенную эксплуатационную нагрузку при условии установки одного конвейера на всю длину выработки ( Lк = 800 м).

, (3.6)

, (3.6)

где  и

и  - соответственно долевые значения эксплуатационных нагрузок, т/ч;

- соответственно долевые значения эксплуатационных нагрузок, т/ч;  и

и  - соответственно длины отрезков выработки, по которым транспортируются грузопотоки, м.

- соответственно длины отрезков выработки, по которым транспортируются грузопотоки, м.

Определяем эксплуатационную нагрузку от очистных забоев:

,

,

, (3.7)

, (3.7)

Расчетный коэффициент нагрузки kt принимаем по [9, табл. 4 прил. 2]. Чтобы определить величину kt необходимо предварительно найти tk – продолжительность загрузки несущего полотна конвейера и k 1 – минутный коэффициент неравномерности, суммарный средний минутный грузопоток определяем по формуле:

∑al(n)i = al(n)1+al(n)2=3,1+2,8=6,9 т/мин.

для очистного забоя №2 для очистного забоя №1и 2

мин;

мин;  мин;

мин;

k1=

k1=  =1,4;

=1,4;

kt=1,86; kt=1,31;

|

|

|

т/ч

т/ч  т/ч

т/ч

Приведенная эксплуатационная нагрузка, действующая на участке выработки 2-5, составит:

Qэ(прив)=  .

.

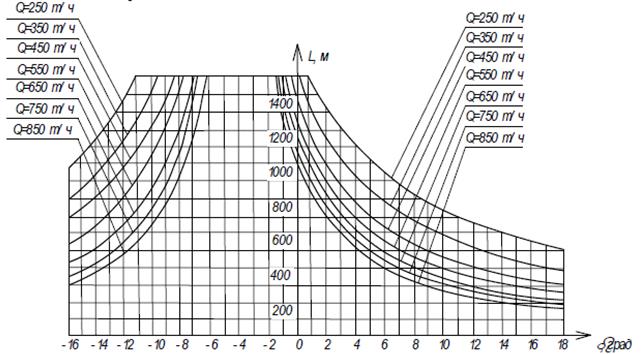

Рис. 6. Зависимость длины конвейера 2Л100У от угла установки и эксплуатационной нагрузки. Мощность привода – 220 кВт; скорость ленты –2,5 м/с; приемная способность – 16,8 м3/мин; тип ленты – резинотросовая.

Для данного случая по графику применимости ленточного конвейера 2Л100У при угле наклона 5° и ожидаемой эксплуатационной нагрузке Q э(прив) = 499,2 т/ч L доп составляет 1400 м. Так как L доп > L к для участка 2-5 окончательно принимаем установку конвейера 2Л100У.

В качестве критериев оценки правильности выбора ленточного конвейера применяем коэффициент использования:

- по приемной способности конвейера для участка 2-5:

- по эксплуатационной производительности конвейера для участка 4-5:

Конвейер выбран правильно, так как выполняются оба условия:

0,5 ≤ R пр ≤ 1; 0,5 ≤ 0,69 ≤ 1;

0,5 ≤ R э ≤ 1. 0,5 ≤ 0,59 ≤ 1.

4. ТЯГОВЫЙ РАСЧЕТ ЛЕНТОЧНОГО УКЛОННОГО КОНВЕЙЕРА И АККУМУЛИРУЮЩЕГО БУНКЕРА [5, 13]

|

|

|

(принят для расчета конвейер по данным практики)

4.1. Исходные данные представлены в табл. 4.1

Таблица 4.1

Исходные данные

| Показатели | Обозначение | Численные значения |

| Конвейер грузолюдского исполнения | 2Л100У | |

| Производительность максимальная, т/ч | Qmax | 499,2 |

| Длина конвейера, м | Lk | 800 |

| Угол наклона конвейера, град |

| +5̊. |

| Скорость движения ленты, м/с |

| 2,5 |

| Тип ленты | 2ШТС (ЕР-600) | |

| Ширина ленты, мм | В | 1000 |

| Масса одного метра длины ленты, кг/м | qл | 27,69 |

| Масса вращающихся частей роликоопор верхней ветви ленты, приведенная к одному метру длины ленты, кг/м |

| 25 |

| Масса вращающихся частей роликоопор нижней ветви ленты, приведенная к одному метру длины ленты, кг/м |

| 25 |

| Угол обхвата приводных барабанов привода первого и второго, град |

| 210 |

| Расстояние между роликоопорами верхней ветви ленты, м |

| 1,2 |

| Расстояние между роликоопорами нижней ветви ленты, м |

| 2,4 |

| Мощность двигателя, кВт | 2x110 | |

| Футеровка приводного барабана | резина с рифлениями | |

| Ускорение силы тяжести, м/с2 | g | 9,81 |

4.2. Последовательность выполнения тягового расчета. Для этого реальную схему ленточного конвейера, содержащую барабаны различного назначения (приводные, направляющие, концевой), загрузочное устройство, очистные устройства, заменяем на предельно упрощенную рис.1.

|

|

|

3

3

|

4

2

2

|

β L

β L

2 1

Рис.7. Расчетная схема бремсбергового ленточного конвейера

4.3. Значение массы груза, приведённого к одному метру ленты, определяем по формуле

(4.1)

(4.1)

Подставив в формулу (4.1) численные значения получим

qг=  кг/м.

кг/м.

4.4. Значение сил сопротивления движения верхней и нижней ветвей ленты определяется по формулам:

для загруженной верхней ветви

(4.2)

(4.2)

для нижней ветви

(4.3)

(4.3)

Принимаем значение  в соответствии с рекомендациями работы [1, с.7 табл.8].

в соответствии с рекомендациями работы [1, с.7 табл.8].

Подставив в формулу (3) и (4) численные значения получим

|

|

|

При расчете по формулам (4.2) и (4.3) знак  принимается «+» при движении ветви вверх и «-» при движении ветви вниз.

принимается «+» при движении ветви вверх и «-» при движении ветви вниз.

4.5. Располагая численными значениями  и

и  строим диаграмму натяжения ленты (рис.8).

строим диаграмму натяжения ленты (рис.8).

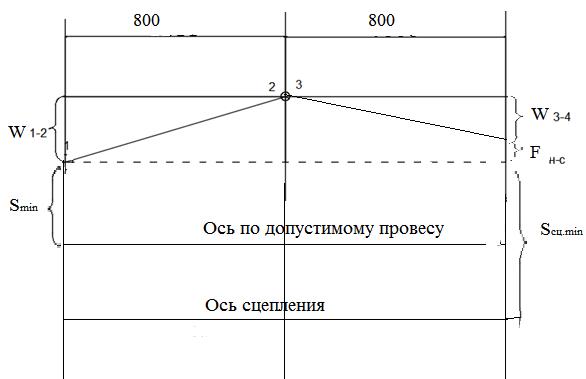

Рис. 8. Вид недостроенной диаграммы натяжения ленты бремсбергового конвейера, построенной по расчетной схеме на рис. 1

(4.4)

(4.4)

(4.5)

(4.5)

Определяем тяговое усилие привода как алгебраическую сумму приращений ленты на участках замкнутого контура

, (4.6)

, (4.6)

Подставив в формулу (4.6) численные значения получим

Fн-с=40940-27256=13684 Н

4.6. Достраиваем диаграмму. Находим местоположение оси абсцисс системы координат S-L. При определении местоположении оси абсцисс следует учитывать два условия:

первое условие - отсутствие пробуксовки на приводном барабане (барабанах)

(4.7)

(4.7)

где K Т = 1,3-1,4 - запас тяговой способности привода;

- тяговый фактор при ленте с резиновыми прокладками.

- тяговый фактор при ленте с резиновыми прокладками.

Принимаем значение  = 2,50 в соответствии с рекомендациями работы [2, с.112, табл. 7.4].

= 2,50 в соответствии с рекомендациями работы [2, с.112, табл. 7.4].

Подставив в формулу (4.7) численные значения получим

Н

Н

второе условие - отсутствие чрезмерного провеса ленты между роликоопорами

(4.8)

(4.8)

Подставив в формулу (4.8) численные значения получим

Smin =8·9,81(55,4+27,69)1,2= 5922,7 Н

Рис. 9. Полная (достроенная) диаграмма натяжения ленты бремсбергового конвейера, построенная по расчетной схеме

4.7. Определяем величину Smax как алгебраическую сумму приращений натяжения ленты на участках замкнутого контура.

(4.9)

(4.9)

Подставив в формулу (4.9) численные значения получим

4.8. Рассчитываем прочностные параметры конвейерной ленты, располагая величиной

для резинотросовых лент

(4.10)

(4.10)

Принимаем значение n = 8,5 в соответствии с рекомендациями работы [1,с.17 таб.10]. Подставив в формулу (4.10) численные значения получим

Для ленты 2ШТС (ЕР-600) предел прочности на разрыв 1 см ширины ленты sвр= 30 кН/см.

Фактический запас прочности ленты составит

4.9. Определяем установленную мощность двигателя (двигателей) привода.

Для двигательного режима

(4.11)

(4.11)

Принимаем значение  =0,85 в соответствии с рекомендациями работы [1, с. 19]. Подставив в формулу (4.11) численные значения получим

=0,85 в соответствии с рекомендациями работы [1, с. 19]. Подставив в формулу (4.11) численные значения получим

кВт.

кВт.

Необходимую мощность на валу двигателя определяем по формуле

5. Расчет дизелевозной откатки [10]

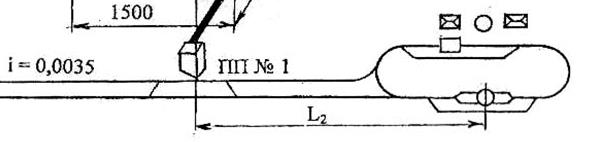

Рис. 12. Схема дизелевозной откатки (по варианту задания:

ОД – круговой околоствольный двор; РЯ – угольная разгрузочная яма; СК – скиповой ствол;

КЛ – клетевой ствол

По условию задания производим расчет дизелевозной откатки для участка 5-6 от погрузочного пункта ПП № 1 до угольной разгрузочной ямы РЯ в околоствольном дворе ОД.

1. В соответствии с основными положениями по проектированию подземного транспорта новых и действующих угольных шахт [6, с. 14], принимаем поточную технологию транспортирования. При этой технологии в качестве тягового транспортного средства принимаем дизелевоз типа

ДГ 70 Д.2, а в качестве грузового подвижного состава – секционный поезд

ПС-3,5-900.

2. Разгрузка состава производится в околоствольном дворе на угольной разгрузочной яме при прохождении через нее дизелевоза с поездом. После разгрузки поезд направляется снова под погрузку на погрузочный пункт (в общем случае направляется диспетчером по определенному маршруту).

Таблица 5.1

Техническая характеристика дизелевоза типа ДГ 70 Д.2 [11]

| Показатели | Величины | |

| 1. Сцепная масса полностью оснащенного дизелевоза, т | 10 ± 10% | |

| 2. Ширина колеи, мм | 900 | |

| 3. Диапазон регулирования скорости, км/ч (м/с) | 0–16 (0–4,4) | |

| 4. Длина, мм | 5500 | |

| 5. Ширина, мм | 1300 | |

| б. Высота, мм | 1680 | |

| 7. Жесткая база, мм | 1150 | |

8. Тяговая сила на крюке при  =0,28, кН =0,28, кН

| 27,2 | |

| 9. Максимально допустимый уклон рельсового пути, ‰ | ± 3,5 | |

| 10. Исполнение дизелевоза | РВ | |

| 11. Тип дизельного двигателя | ZETOR TURBO 1303 | |

| 12. Мощность двигателя, кВт | 68 | |

| 13. Минимальный радиус кривой рельсового пути, мм | 12000 | |

Таблица 5.2

Техническая характеристика секционного поезда 2ПС-3,5-900 [1]

| 1. Емкость секции, м3 | 3,5 |

| 2. Грузоподъемность секции, т | 4,2 |

| 3. Ширина колеи, мм | 900 |

| 4. Основные размеры, мм длина ширина высота | 3130 1350 1600 |

| 5. Масса одной секции, т | 1,4 |

| 6. Количество секций в составе | Принимается по тяговым параметрам локомотива |

Расчет дизелевозной откатки производим в соответствии с методикой, разработанной ИГД им. Скочинского и изложенной в «Основных положениях …» [6, с. 70].

5.1. Допустимый вес порожнего состава Q П (кН) определяют из условия реализации максимальной силы сцепления дизелевоза при установившемся движении на подъем (по капитальному квершлагу из околоствольного двора к пункту погрузки) по формуле (5.1) [6, с. 70].

, (5.1)

, (5.1)

где  = 98,1 кН – вес дизелевоза (

= 98,1 кН – вес дизелевоза (  );

);

– расчетный коэффициент сцепления колес, принимаем значение

– расчетный коэффициент сцепления колес, принимаем значение  в соответствии с данными табл. 6.2 [6, с. 75], полагая, что рельсы мокрые, чистые;

в соответствии с данными табл. 6.2 [6, с. 75], полагая, что рельсы мокрые, чистые;

w П – основное удельное сопротивление движению порожних секций, вместимостью 3,5 м3, принимаем w П = 10 Н/кН по табл. 6.3 [6, с. 75];

i р– преобладающий уклон рельсового пути, принимаем i р = 3,5‰ (по

варианту задания i р = 0,0035 = 3,5‰);

i кр – фиктивный подъем, учитывающий влияние кривых, принимаем

i кр = 0, так как в задании не оговорено наличие криволинейного участка

рельсового пути на капитальном квершлаге (на схеме участок 5-6).

5.2. Допустимый вес груженого состава Q Г (кН) определяют из условия обеспечения силы сцепления при установившейся скорости движения под уклон (по капитальному квершлагу в околоствольном дворе) по формуле (5.2) [6, с. 74].

, (5.2)

, (5.2)

где w Г – основное удельное сопротивление движению груженых секций, вместимостью 3,5 м3, принимаем w Г = 8 Н/кН по табл. 6.3 [6, с. 75]; значения  ,

,  , i кр, , i р приведены выше.

, i кр, , i р приведены выше.

5.3. Допустимый вес порожнего состава Q П.ТР (кН) определяют для случая трогания на подъеме (при движении по капитальному квершлагу в направлении из околоствольного двора к пункту погрузки) по формуле (5.3)

[6, с. 74].

, (5.3)

, (5.3)

где  - коэффициент сцепления при трогании с места, принимаем

- коэффициент сцепления при трогании с места, принимаем  = 0,2 по табл. 6.2 [6, с. 75];

= 0,2 по табл. 6.2 [6, с. 75];

w кр - дополнительное удельное сопротивление секций при трогании на криволинейном участке пути, принимаем w кр = 0, так как в задании неоговрено о наличии на участке 5-6 кривой;

amin – минимальное ускорение состава при трогании с места, принимаем значение amin = 0,03 м/с2 в соответствии рекомендаций [6, с. 74];значения  , w П, i р приведены выше.

, w П, i р приведены выше.

5.4. Допустимый вес состава определяем в следующем порядке: - при движении порожнего состава на подъеме по формуле (5.1)

- при движении груженого состава под уклон по формуле (5.2)

- при трогании порожнего состава на подъеме по формуле (5.3)

Из значений  ,

,  и

и  принимаем меньшее за расчетный вес состава

принимаем меньшее за расчетный вес состава  =

=  = 846,6 кН.

= 846,6 кН.

5.5. Количество груженых секций  в составе определяют по формуле (5.4) [6, с. 74].

в составе определяют по формуле (5.4) [6, с. 74].

, (5.4)

, (5.4)

где ρз – коэффициент заполнения секции;

µ - емкость секции, м3;

qo – масса порожней секции, т;

γ – насыпная масса груза, т/м3.

При расчете по формуле (5.4) принимаем:

ρз = 1,0 (как для вновь проектируемой шахты [6, с. 78];

µ = 3,5 м3 (6, табл. 5.2);

qo = 1,4 т (6, табл. 5.2);

γ = 0,85 т/м3 (из рекомендаций [9]);

g = 9,81 м/с2.

Подставив в (5.4) численные значения получим:

секций.

секций.

5.6. Количество порожних секций Z П в составе определяют по формуле (5.5) [6, с. 78].

. (5.5)

. (5.5)

Подставив в (5.5) численные значения получим:

секции.

секции.

5.7. Из полученных значений Z П и Z Г принимаем за расчетную величину меньшее значение Z Г = 19,7 секций и округляем до ближайшего меньшего целого числа (Z Р = 19 секций).

5.8. Вес груженого состава  (кН) определяют при Z Р = 19 секций по формуле (5.6) [6, с. 74].

(кН) определяют при Z Р = 19 секций по формуле (5.6) [6, с. 74].

, (5.6)

, (5.6)

а вес порожнего состава  (кН) определяют по формуле (5.7) [6, с. 74].

(кН) определяют по формуле (5.7) [6, с. 74].

. (5.7)

. (5.7)

Подставив численные значения в формулы (5.6) и (5.7) получим

кН,

кН,

кН.

кН.

5.9. Силу сопротивления движению порожнего состава W П (Н) при перемещении с равномерной скоростью определяют по формуле (5.8) (состав следует из околоствольного двора по капитальному квершлагу к пункту погрузки ПП № 1).

(5.8)

(5.8)

5.10. Силу сопротивления движению груженого состава W Г (Н) при перемещении с равномерной скоростью определяют по формуле (5.9) (состав следует по капитальному квершлагу в сторону околоствольного двора для разгрузки).

(5.9)

(5.9)

5.11. Подставив численные значения в формулы (5.8) и (5.9) получим:

Н,

Н,

Н.

Н.

5.12. Создаваемая дизелевозом сила тяги F Д (Н) при равномерном движении расходуется на преодоление сил сопротивления движению состава:

, (5.10)

, (5.10)

. (5.11)

. (5.11)

В этих формулах F Д.П и F Д.Г соответственно сила тяги, создаваемая дизелевозом при перемещении порожнего состава и сила тяги, создаваемая дизелевозом при перемещении груженого состава:

Н,

Н,

Н.

Н.

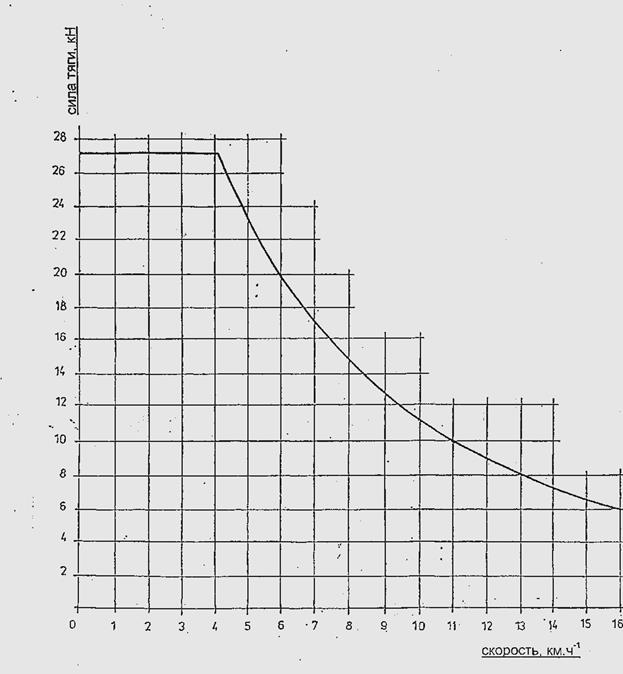

5.13. Скорость движения состава определяют по тяговой характеристике рудничного дизелевоза ДГ 70 Д.2 (рис. 13).

Рис. 13. Тяговая характеристика рудничного дизелевоза ДГ 70 Д.2

Силе тяги F Д.П = 4846,5 Н соответствует скорость V П = 16 км/ч.

Силе тяги F Д.Г = 4111,2 Н соответствует скорость V Г = 16 км/ч.

5.14. Необходимую мощность дизельного двигателя при движении порожнего состава N П (кВт) (это наиболее тяжелый режим движения) определяют по формуле (5.12) [10, с. 16].

(5.12)

(5.12)

где  – КПД осевых редукторов (принимаем

– КПД осевых редукторов (принимаем  = 0,85 [10, с. 16]);

= 0,85 [10, с. 16]);

– КПД гидротрансмиссии (принимаем

– КПД гидротрансмиссии (принимаем  = 0,54 [10, с.16]);

= 0,54 [10, с.16]);

– КПД системы очистки выхлопных газов (принимаем

– КПД системы очистки выхлопных газов (принимаем  = 0,85 [10, с. 16]);

= 0,85 [10, с. 16]);

Подставив численные значения в формулу (5.12), получим:

кВт

кВт

Полученное значение N П = 55,2 кВт меньше значения  кВт, следовательно, при расчетной массе состава можно двигаться со скоростью V П = 16 км/ч [10, с. 16].

кВт, следовательно, при расчетной массе состава можно двигаться со скоростью V П = 16 км/ч [10, с. 16].

5.15. Время рейса tР (мин) определяется по формуле (5.13) [10, с. 12].

, (5.13)

, (5.13)

где t Г и t П – соответственно время движения груженного и порожнего

составов, мин;

– продолжительность нахождения дизелевоза в околоствольном дворе за

– продолжительность нахождения дизелевоза в околоствольном дворе за

цикл, мин (принимаем  =10 мин [10, с. 12]);

=10 мин [10, с. 12]);

– продолжительность нахождения дизелевоза в пункте погрузки, мин

– продолжительность нахождения дизелевоза в пункте погрузки, мин

(принимаем  =10 мин [10, с. 12]);

=10 мин [10, с. 12]);

–

–  продолжительность дополнительных операций (остановок) в местах пресечения транспортных магистралей, мин (принимаем

продолжительность дополнительных операций (остановок) в местах пресечения транспортных магистралей, мин (принимаем  = 5-10 мин

= 5-10 мин

[10, с. 12]).

Значения t Г и t П определяются по формулам (5.14) и (5.15) [10, с. 12].

; (5.14)

; (5.14)

; (5.15)

; (5.15)

где V Г и V П – соответственно скорости движения в грузовом и порожняковом направлениях, км/ч, которые определяются по тяговой характеристике рудничного дизелевоза ДГ 70 Д.2 (рис. 13.2); L – длина участковой выработки, км (по варианту задания L = 1,5 км).

Скорости движения дизелевозов в направлении потока воздуха должны отличаться от скорости воздуха не менее чем на 0,5 м/с. Принимаем, что в нашем случае это условие выполняется.

Расчеты производим в следующем порядке:

- время движения груженого состава по формуле (5.14)

мин;

мин;

- время движения порожнего состава по формуле (5.15)

мин;

мин;

Подставляем полученные значения в формулу (5.13):

мин;

мин;

5.16. Допустимую скорость движения груженого состава V ДОП (км/ч) при движении по выработки с наибольшим преобладающим уклоном (по капитальному квершлагу в околоствольный двор) определяют по формуле (5.16) [10, с. 13].

, (5.16)

, (5.16)

где l Т - тормозной путь; принимают в соответствии с действующими правилами безопасности, равным 40 м; b Т - удельная тормозная сила (даН/т), рассчитывается по формуле (5.17) [10, с. 13]:

, (5.17)

, (5.17)

где  - коэффициент сцепления при торможении,

- коэффициент сцепления при торможении,  = 0,12–0,13.

= 0,12–0,13.

Расчет приведенных формул производится в следующем порядке:

- удельная тормозная сила по формуле (5.17)

даН/т;

даН/т;

- допустимая скорость движения груженого состава по формуле (5.16)

км/час.

км/час.

Выполнить условие безопасного торможения гружёного поезда можно без принудительного ограничения его скорости движения. Безопасное торможение может быть обеспечено за счёт уменьшения массы гружёного поезда (уменьшение вагонеток), при которой гарантируется безопасное торможение.

Допустимая масса поезда по торможению определяется по формуле:

Допустимое число вагонеток определяется по формуле:

, шт

, шт

Так как условие безопасного торможения груженого поезда не выполняется, то надо уменьшить количество вагонеток до 12 штук.

5.17. Инвентарное количество дизелевозов (шт.) рассчитывают по формуле (5.18) [10, с. 16].

, (5.18)

, (5.18)

где N Р – количество рабочих дизелевозов;

N РЕЗ – количество резервных дизелевозов.

Количество рабочих дизелевозов определяют по формуле (5.1) [10, с. 17].

, (5.19)

, (5.19)

где  - необходимое число рейсов в смену, рассчитываемое по формуле (5.20) [10, с. 17].

- необходимое число рейсов в смену, рассчитываемое по формуле (5.20) [10, с. 17].

, (5.20)

, (5.20)

Здесь  - необходимое число рейсов в смену для вывоза груза, определяемое по формуле (5.21) [10, с. 17].

- необходимое число рейсов в смену для вывоза груза, определяемое по формуле (5.21) [10, с. 17].

, (5.21)

, (5.21)

где КН – коэффициент неравномерности выдачи груза, КН = 1,25;

АПЛ – сменный суммарный грузопоток участка;

– необходимое число рейсов для перевозки людей;

– необходимое число рейсов для перевозки людей;

– число возможных рейсов одного локомотива в течении смены, определяемое по формуле (5.22) [10, с. 17].

– число возможных рейсов одного локомотива в течении смены, определяемое по формуле (5.22) [10, с. 17].

. (5.22)

. (5.22)

где t Р – время рейса, ч, см. формулу (5.13);

t О – чистое время работы дизелевозной откатки в смену, ч (принимается по нормам технологического проектирования на 30 мин меньше продолжительности смены).

Расчет приведенных формул осуществляется в следующем порядке:

– необходимое число рейсов в смену для вывоза груза по формуле (5.21)

рейсов;

рейсов;

– необходимое число рейсов в смену по формуле (5.20)

рейсов;

рейсов;

– число возможных рейсов одного локомотива в течение смены по формуле (5.22)

рейсов;

рейсов;

– количество рабочих дизелевозов по формуле (5.19)

дизелевоза;

дизелевоза;

– инвентарное количество дизелевозов по формуле (5.18)

дизелевоза.

дизелевоза.

Дата добавления: 2018-10-27; просмотров: 443; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!