Устройство сварочного оборудования

Nbsp;

Введение

Кузнечно-сварочная практика должна служить общим целям образования и воспитания личности, вооружать учащихся знаниями, необходимыми для их профессиональной деятельности, так как в нынешних условиях рыночной экономики возникла объективная потребность в подготовке квалифицированных, конкурентоспособных специалистов.

Основными направлениями экономического развития предусматривается увеличить ресурс работ и снизить трудоемкость технического обслуживания автомобилей.

На автотранспортных предприятиях при техническом обслуживании автомобилей все шире внедряются средства диагностирования и новые формы организации труда.

Механизация работ облегчает и ускоряет многие технологические процессы, поэтому от рабочих, обслуживающих автомобили, сейчас требуются не только знание их устройства, но и практические навыки пользования современным оборудованием, умение применять необходимые приспособления, инструмент, контрольно-измерительную аппаратуру при диагностировании автомобилей.

Применение совершенного оборудования при техническом обслуживании и ремонте не исключает выполнения обще-слесарных операций, которыми должен владеть каждый техник-ремонтник. Техник по ремонту автомобилей должен иметь четкие представления об основных методах и способах восстановления деталей, технологии ремонтных работ, включая вопросы сборки и испытания автомобилей после капитального ремонта.

|

|

|

Описание цеха

Место прохождения кузнечно-сварочной практики г. Усолье-Сибирское,

Рисунок.1.

Рисунок.2. а) Сборочный цех; б) Рабочее место

Освещение – люминесцентное, накладные светильники.

Вентиляция - естественная, принудительная: зонт вытяжной.

Отопление – автономное, электрические настенные панел.

Сварочный цех представляет собой прямоугольное помещение с двенадцатью сварочными кабинами, в каждой из которых находится специальный стол, табурет, сварочный преобразователь, электрододержатель, горелка. Преобразователь состоит из генератора постоянного тока и электродвигателя. Он соединен с электрододержателем посредством сварочных проводов (преобразователь является источником повышенного напряжения, электромагнитного поля, ультразвука.) Вентиляция осуществляется с помощью вытяжных зонтов, 12 - ти местных и одного общего. Во входной части цеха располагаются вешалки.

Охрана труда и техника безопасности

Виды и причины промышленного травматизма в сварочном производстве следующие:

- ожоги (вследствие того, что в процессе сварки оголенные участки тела не были защищены от воздействия лучей сварочной дуги);

|

|

|

- слезотечение (вследствие того, что глаза во время сварки не были защищены очками от действия лучей сварочной цуги);

- отравление организма (причинами отравления являются; образующиеся при сварке пары окислов цинка, свинца, меди, марганца, кремния, большая концентрация в воздухе углекислого газа, азота и плохая вентиляция);

- ушибы;

- падения и переломы. Причины:

1) рабочий невнимательно осмотрелся вокруг и не принял необходимых мер предосторожности, например не проверил, как положены подмости или как сделано ограждение и т. п.;

2) рабочий не привязался монтажным ремнем при работе на высоте; это может привести к падению с высоты);

- травматизм при взрывах получается вследствие нарушения правил внедрения производства сварочных работ, как, например: сварка или резка близко от емкостей со взрывоопасными веществами, подварка емкостей, бывших в употреблении под взрывоопасными веществами без соответствующей их дегазации;

- поражение электрическим током' (причина: не были соблюдены правила техники безопасности);

- облучение гамма- или рентгеновским излучением во время просвечивания сварных швов (в период просвечивания рабочий персонал не был удален из зоны просвечивания).

|

|

|

Правила личной гигиены:

- Спецодежда должна быть в исправном состоянии: застегнута на все пуговицы, клапаны карманов выпущены наружу, а брюки надеты навыпуск. Заправка клапанов в карман, а брюк в сапоги может привести к попаданию искр расплавленного металла в карманы или сапоги, что может вызвать ожоги тела. Головной убор должен быть без козырька, так как козырек мешает правильно надеть защитную маску, шлем или каску-маску.

- Обувь всегда должна быть с глухим верхом, хорошо подогнана и обязательно зашнурована.

- Все части тела должны быть хорошо защищены от воздействия лучей сварочной дуги. Незащищенные части тела при сварке могут получить даже ожог первой степени.

- При работе в лежачем или сидячем положении на металлической поверхности электросварщик должен иметь резиновую подкладку, подшитую войлоком, наколенники и подлокотники, а при работе в сырых местах — резиновые сапоги.

Меры борьбы с поражением электрическим током:

Для обеспечения условий, предупреждающих поражение электрическим током, необходимо корпуса сварочных преобразователей, трансформаторов и выпрямителей надежно заземлить.

|

|

|

Перед началом работы следует проверить исправность изоляции сварочных проводов электрод о держателя и надежность всех контактных соединений вторичной цепи. Сварку следует выполнять только в исправной и сухой спецодежде и обуви, которая не имеет металлических гвоздей.

Необходимо всегда помнить, что прикасаться голыми руками к токоведущим частям сварочной машины опасно; сварочные провода нужно надежно изолировать от повреждений.

Целесообразно регулярно проверять исправность сварочных машин, обращая особое внимание на отсутствие напряжения на деталях сварочной машины, не проводящих ток.

При перерывах в работе сварочную машину нужно отключать от сети. Устройства для электрических переключений на сварочном агрегате должны быть защищены кожухами. Целесообразно при сварочных работах предусматривать защиту изоляции сварочного провода от повреждений и периодически проверять исправность изоляции первичной и вторичной обмоток агрегатов.

При выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров и т. д.) применяют деревянные щиты, резиновые коврики, калоши и перчатки, а также производят сварку с подручным, который должен находиться вне сосуда. Многочисленные исследования показывают, что ток выше 0,1А опасен для жизни человека.

В сухих помещениях для осветительных целей применяют ток с напряжением не выше 36 В, а в сырых помещениях не выше 12 В.

Для спасения человека, попавшего под напряжение, в первую очередь его изолируют от токоведущих частей или проводов. Это выполняется либо выключением тока, либо заземлением провода.

При оказании помощи пострадавшему необходимо быть в резиновых перчатках и надежно изолированным от земли (встать на сухую доску, резину, надеть калоши и т. д.). Брать пострадавшего следует только за сухую одежду. Если нельзя оттащить пострадавшего от токоведущих частей или заземлить провод, следует с большой осторожностью поочередно, не касаясь других проводов, удалить провод.

Пострадавшему необходимо оказать первую помощь — сделать искусственное дыхание, для этого следует расстегнуть ему воротник, ослабить ремень и пояс брюк. При более тяжелом повреждении нужно немедленно вызвать врача.

Защита от действия лучистой энергии электрической дуги. Сварочная дуга излучает яркие видимые световые лучи и невидимые ультрафиолетовые

и инфракрасные лучи. Влияние света дуги на незащищенные глаза в течение 10 —20 с в радиусе до 1 м от дуги вызывает сильные боли в глазах, слезотечение и светобоязнь. Более длительное воздействие света дуги на незащищенные глаза может привести к серьезным заболеваниям. Свет дуги на открытых частях тела может вызвать, в зависимости от длительности времени действия, различную степень ожогов.

Для успокоения обожженных глаз делают холодные примочки, накладывают повязки, затемняют помещение и закапывают глазные цинковые капли. Действие лучей сварочной дуги на зрение сказывается на расстоянии до 20 м от места сварки.

Ультрафиолетовые лучи дуги вызывают ожог кожи. Для защиты тела от влияния лучей дуги электросварщики и их подручные во время работы должны надевать на руки брезентовые рукавицы, шею закрывать специальным шлемом или щитком, которые изготовляют из материала, не пропускающего ультрафиолетовые лучи, малотеплопроводного и не воспламеняющегося от искр. Для изготовления щитков применяют листовую фибру или тонкую фанеру, окрашенную в черный цвет огнестойкой краской. В лицевой части щитка и шлема в прямоугольный вырез вставляют специальный светофильтр — защитное стекло ЭС. Для общей защиты рядом работающих от излучения дуги устанавливают кабины, переносные щиты, ширмы и т. д.

Защита от газов и соединений:

При дуговой сварке применяют в качестве защитных газов аргон, азот, углекислый газ, водород и в составе смеси — кислород. Эти газы по-разному действуют на организм человека и имеют свои специфические свойства.

Азот — газ, не имеющий ни запаха, ни вкуса. При нормальной температуре азот вредно действует на организм человека, так как с увеличением его содержания в воздухе уменьшается количество кислорода,

что вызывает удушье. При обычной температуре азот мало активен, но при высоких температурах он, соединяясь с кислородом, образует окись азота. В соединении с водородом азот образует аммиак. Каждое из указанных соединений вредно действует на организм человека.

Аргон— нейтральный газ, без запаха и без цвета. Токсическое действие аргона такое же, как и у азота.

Углекислый газ — бесцветный газ, без запаха, с кисловатым вкусом. Углекислый газ сам по себе не вызывает отравлений, но его скопление сопровождается вытеснением кислорода из воздуха.

Кислород — при нормальной температуре и давлении — бесцветный газ, без запаха и вкуса. Кислород весьма активный газ, поддерживает и усиливает горение различных веществ. С маслом и жирами кислород взрывоопасен.

Водород— самый легкий из всех газов, не имеющий цвета, запаха и вкуса. Основная опасность, связанная с применением водорода, заключается в образовании взрывчатых водородно-воздушных и водородно-кислородных смесей.

При сварке сталей и особенно цветных металлов образуются различные соединения, которые часто вредно влияют на организм человека:

Соединения кислорода с цинком, медью и оловом могут отравить организм человека, что особенно заметно при сварке латуни, меди и бронзы. При сварке и после ее окончания сварщик чувствует во рту сладкий привкус. В этом случае полезно после сварки выпить 0.5 — 1 л молока.

Соединение кислорода с марганцем, кремнием и серой, вредно влияющими на организм человека.

Для защиты и удаления вредных газов и пыли с мест сварки и подачи чистого воздуха устраивают вентиляцию. Вентиляция может быть общей и местной.

Общая вентиляция бывает приточно-вытяжной. Свежий воздух обычно подают в цех через общецеховую вентиляционную установку, а загрязненный воздух удаляют из цеха общецеховой вентиляцией, а также местными вытяжными устройствами.

Противопожарные мероприятия:

- нельзя хранить в рабочем помещении или рабочей зоне легковоспламеняющиеся или огнеопасные материалы;

- необходимо защищать деревянные настилы от воспламенения листовым железом или асбестом;

- каждый сварочный пост должен иметь огнетушитель, бачок или ведро с водой, а также ящик с песком и лопатой;

- после окончания сварочных работ следует проверять рабочее помещение и зону, где производились сварочные работы, и не оставлять открытого пламени и тлеющих предметов.

3. Программа проведения практики:

Кузнечно-сварочная практика проходила у студентов ХТТ гр. уАТ 14-1 в период с _ по _ (из них _ дней практических занятий):

6.10 – вводное занятие (ознакомление с техникой безопасности)

8.10 – знакомство с мастером, изучение сварочного цеха, ознакомление с техникой безопасности.

Работа№1: шов-строчка.

9.10 – Работа№2: усиленный шов.

10.10 – Работа№3: соединение встык, стыковой шов.

11.10 – Работа №4: соединение внахлест.

12.10 – Работа №5: вертикальный шов.

15.10 – Работа №5: горизонтальный шов.

16.10 – Работа№6: угловой щов.

17.10 – Работа№7: сваривание элементов арматуры.

18.10 – Работа№8: разрезание пластин.

19.10 – Зачетная работа: деталь сваренная из 3 пластин (стыковое соединение, соединение внахлест)

20.10 – подготовка отчета.

Электро-сварочные работы

Виды сварки

Электрическая дуговая сварка

При электрической дуговой сварке нагрев метала осуществляется дугой. При устойчивом длительном протеканий тока через ионизированный газовый промежуток между двумя электродами, подсоединенными к соответствующему источнику питания, выделяется тепловая и световая энергия. Температура, развиваемая в дуге, может быть очень высокой, значительно превышающей температуру плавления различных конструкционных металлов. Дуговой разряд для сварки металлов плавлением применяется при различных формах его использования.

При электрической дуговой сварке нагрев метала осуществляется дугой. При устойчивом длительном протеканий тока через ионизированный газовый промежуток между двумя электродами, подсоединенными к соответствующему источнику питания, выделяется тепловая и световая энергия. Температура, развиваемая в дуге, может быть очень высокой, значительно превышающей температуру плавления различных конструкционных металлов. Дуговой разряд для сварки металлов плавлением применяется при различных формах его использования.

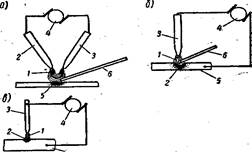

Рис.3. Схемы дуговой сварки:

а) независимой дугой; б) неплавящимся электродом;

в) плавящимся электродом

Сварка независимой дугой (Рисунок 3, а) осуществляется нагревом металла дугой, горящей между двумя, обычно неплавящимися (например, графитовыми) электродами 2 и 3, подключенными к различным полюсам источника электрической энергии 4, Свариваемое (нагреваемое) изделие 5 в электрическую цепь не включено. Дуга, горит независимо от свариваемого изделия. Когда нагретые газы стержня (столба) дуги контактируют с поверхностью металла, они его нагревают и при достаточной мощности дуги расплавляют. В этом случае дуга воздействует на свариваемый металл подобно газосварочному пламени, а сама операция сварки выполняется так же, как при газовой сварке плавлением. Сварка может выполняться как без добавочного присадочного металла, так и с применением присадки 6, подаваемой в дугу в виде прутка. Сварка независимой дугой практически применяется редко, за исключением одного из способов газоэлектрической сварки — атомноводородной.

Сварка неплавящимся электродом (Рисунок 3, б) выполняется, когда - свариваемое изделие 5 включено в цепь дуги / и является одним из ее полюсов 2. Второй полюс дуги. За счет тепла дуги изделие, а в ряде случаев и присадочный металл 6, расплавляются. Эффективность сварки при этом способе значительно выше, чем при сварке независимой дугой при одинаковой электрической мощности дуги, потребляемой ею от источника 4.

Способ сварки неплавящимся электродом находит в настоящее время довольно широкое применение.

Сварка плавящимся электродом, (Рисунок 3, в) выполняется по такой же схеме, как и при неплавящемся электроде (изделие 5 включено в цепь и является одним из полюсов 2 дуги). Металлический электрод 3, интенсивно расплавляемый дугой, обеспечивает введение в сварочную ванну дополнительного (наплавленного) металла (вместо присадочного металла при газовой сварке и дуговой сварке независимой дугой и неплавящимся электродом).

Газоэлектрическая сварка

Представляет собой либо комбинацию газовой и дуговой сварки, либо дуговую сварку с дополнительным использованием различных газов.

Одним из процессов газоэлектрической сварки является простое совмещение действия газосварочного пламени и дуги плавящегося металлического электрода в одной сварочной зоне. Этот способ в настоящее время практического применения не имеет.

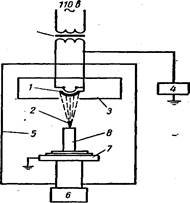

Электрошлаковая сварка

Если над дугой определенной мощности расплавить достаточно большое количество токопроводящего шлака-, то совместным действием шунтирования тока дуги и механическим воздействием веса столба шлака газовый пузырь у дуги может быть исключен. Тогда дуга погаснет и весь ток от электрода 5 будет поступать на свариваемое изделие 1 (второй электрод) вследствие электропроводности расплавленного шлака 4. В результате тепловыделения в шлаке, обусловленного протеканием тока, расплавляются как электрод 5, так и кромки свариваемого изделия 7, образуя металлическую ванну 3. При вертикальном расположении выполняемого шва (наиболее обычная схема применения электрошлаковой сварки) для предотвращения вытекания расплавленного металла и шлака применяют специальные медные водоохлаждаемые формирующие устройства 2. Эти устройства обычно механическим путем перемещают по поверхности свариваемых деталей с такой же средней скоростью с какой выполняется шов.

Рисунок 4: Схема электрошлаковой сварки

Рисунок 5. Схема сварки электронным лучом

Этот способ применяется главным образом для сварки металла достаточно большой толщины, причем шов выполняется на всю толщину свариваемого металла за один проход.

Комбинируя количество проволочных и пластинчатых электродов (электродов в виде пластин различного сечения, подаваемых в шлак номере их сплавления) или плавящихся мундштуков (специальная конструкция электродов в виде неподвижных пластин и подаваемых в зону плавления проволок), толщина свариваемого в один проход металла может быть практически неограниченной. В промышленности освоена сварка стальных изделий с толщиной металла в месте выполненного шва около 1 м (1000 мм).

Электроннолучевая сварка

Сварка при этом способе осуществляется в вакууме при давлении 10-4-МО-5 мм рт ст. Свариваемое изделие 8 помещается в герметичную камеру 5, в которой создан вакуум. Источником тепла для сварки является электронный луч 2, представляющий собой пучок электронов, которые излучаются нитью накала, нагреваемой от тока трансформатора 9, и устремляются к свариваемому изделию из электронной пушки 3 под действием источника высокого напряжения 4. Фокусировка пучка электронов обеспечивается воздействием электромагнитных полей электронной пушки. Относительное перемещение свариваемого изделия по отношению к электронному лучу (для выполнения швов заданной длины и направления) обеспечивается движением сварочного стола при помощи привода 6 или магнитным управлением лучом.

Этот способ сварки применяется при изготовлении изделий из легкоокисляющихся или тугоплавких металлов при относительно небольших габаритных размерах свариваемых конструкций.

Способ электроннолучевой сварки в настоящее время находит все большее применение при изготовлении различных специальных изделий.

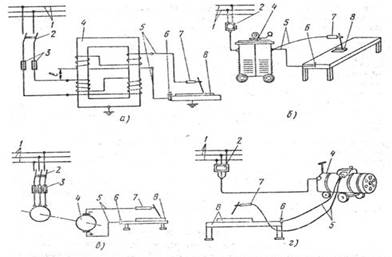

Устройство сварочного оборудования

Электросварочное оборудование – совокупное наименование для приборов и агрегатов, расходных материалов и средств защиты, применяемых в процессе производства электросварочных работ. Электросварка использует электрическую дугу для нагрева и расплавления кромок свариваемых металлических деталей или элементов конструкций в месте сварки, образуя так называемую сварочную ванну. После затвердевания металла ванны получается сварное соединение, обладающее высокой механической прочностью и надежностью. На данный момент электросварка активно применяется в строительстве для монтажа несущих и вспомогательных конструкций, при прокладке нефте- и газопроводов, в том числе высокого давления, а также в автомобильной, оборонной и машиностроительной промышленности. С помощью электричества также производится резка и наплавка многих металлов на рабочие поверхности деталей. Электросварочное оборудование отличается по типу вырабатываемого тока (постоянный прямой и обратной полярности или переменный) и его силе, особенностям эксплуатации, продолжительности цикла работы, таким образом продажа электросварочного оборудования

обязательно должна сопровождаться профессиональной консультацией. Прежде, чем купить сварочное оборудование, необходимо четко определить виды предполагаемых сварочных работ, свойства металлов свариваемых деталей, требования к сварному соединению и другие параметры. Но на практике разумно купить сварочное оборудование в нескольких комплектах для любых видов работ и материалов. Самым часто используемым, приемлемым и продаваемым электросварочным оборудованием считаются сварочные трансформаторы для ручной дуговой сварки (РДС), включая работающие даже от бытовой сети переменного тока напряжением 220 В. Для сварки постоянным током прямой и обратной полярности применяются сварочные выпрямители, преобразующие двух- или трехфазный переменный

ток в постоянный. Для выравнивания напряжения и сглаживания пульсаций в выпрямителях применяются различные фильтры и полупроводниковые схемы. Самым компактным, удобным и современным электросварочным оборудованием считаются инверторные сварочные выпрямители (инверторы), которые обеспечивают высокую стабильность тока, не зависящую от напряжения и длины дуги, и плавную регулировку его силы, разрешающую эффективно работать даже с такими «капризными» металлами, как медь, алюминий и их сплавы.

Рисунок 6: Принципиальные электрические и монтажные схемы поста для ручной дуговой сварки: а,в – переменным током( t – переменная величина расстояния между катушками). в,г – постоянным током

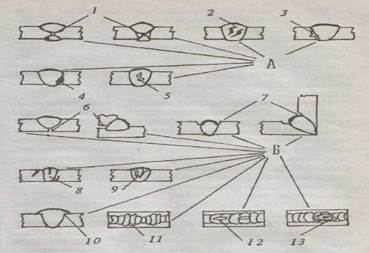

Дефекты сварки

Каждый производственный процесс предполагает определенные отклонения от требований технический норм. Если такие отклонения выходят за пределы установленных допусков для конкретного изделия — это брак, дефект, который должен быть устранен. Если устранение дефекта невозможно, изделие не может быть принято к эксплуатации. В сварочном производстве изделием является правильно сваренное изделие, узел,

конструкция. В изделиях, выполненных сваркой, дефекты различаются по месту их расположения и по причинам возникновения. Рассмотрим их. Причины возникновения дефектов — это те, возникновение которых связано с неправильной подготовкой и сборкой элементов, нарушением режима сварки, неисправностью оборудования, небрежностью и низкой квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся:

- несоответствие швов расчетным размерам

- непровары

- подрезы

- прожоги

- наплывы

- незаваренные кратеры.

Дефекты по причинам их возникновения связаны с явлениями, происходящими в процессе кристаллизации и формирования самой сварочной ванны и окончательного формирования шва. Это и трещины в самом шве и в околошовной зоне, шлаковые включения, поры.

Дефекты по месту их расположения — это трещины и поры, выходящие на поверхность металла, непровары, прожоги, подрезы, наплывы — все они относятся к наружным дефектам и могут быть обнаружены внешним осмотром (см.рис). К внутренним дефектам относятся те же трещины, непровары, включения и поры, но находящиеся внутри шва и не выходящие на поверхность. Их обнаруживают только методами неразрушающего контроля.

Рисунок 7. Внутренние (А) и наружные (Б) дефекты сварных швов.

1— непровар; 2— трещины; 3 — несплавления; 4— шлак; 5— поры;

6— непровар; 7— подрезы; 8— трещины; 9— поры; 10— наплыв;

11 — шов неравномерной формы; 12 — прожог; 13 — кратер

Следующая разновидность дефекта — неравномерность шва. Появляется дефект по причине неустойчивого режима сварки, неточного направления электрода. Если это автоматизированная сварка, то причины в колебании напряжения в сети, проскальзывание проволоки в подающих роликах, протекание жидкого металла в зазоры, неправильный угол наклона электрода.

Дата добавления: 2018-09-23; просмотров: 629; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!