Контактное нажатие регулируют изменением сжатия контактных пружин.

Общая характеристика производства

Различными темпами продолжалось строительство завода. До объединения Бугульминский механический завод создан в декабре 1956 года; в 80-е годы — головное предприятие производственного объединения "Бугульманефтемаш", одно из ведущих предприятий Министерства нефтяного и химического машиностроения СССР; в 1992 году вошел в состав производственного объединения "Татнефть" на основании Постановления Кабинета Министров № 602 от 2 ноября 1992 года. Предприятие специализируется на изготовлении и поставке оборудования для нефтяной, газовой, нефтеперерабатывающей, нефтехимической промышленности.

Становление и развитие Бугульминского механического завода шло быстрыми темпами. Уже в 1962 году, через шесть лет после образования, завод вышел на международный уровень: в Болгарию была отгружена первая партия теплообменников. К 1966 году экспортные поставки осуществлялись в 14 стран мира. С 1987 года директором избрали Юрия Михайловича Ильина.

Все эти годы завода с ОАО "Татнефть" БМЗ в разные годы относился к Министерству химического и нефтяного машиностроения, Министерству тяжелого машиностроения; вследствие структурных преобразований на базе БМЗ создавалось ПО "Бугульманефтемаш", завод входил в состав "Казанькомпрессормаш". В 1992 году завод вошел в состав объединения АО "Татнефть", благодаря чему получил новый импульс для дальнейшего своего развития.

|

|

|

Бугульминский механический завод - это история деятельности сплоченного высококвалифицированного коллектива. Это десятки видов необходимого для страны оборудования и изделий.

Бугульминский механический завод - это история деятельности сплоченного высококвалифицированного коллектива. Это десятки видов необходимого для страны оборудования и изделий.

Завод полностью обеспечивает свои нужды:

Электроэнергией, за счет своей электроподстанции общей мощностью

21600 кВА,

21600 кВА,

Теплоэнергией от двух котельных с паровым и водогрейными котлами,

Хозпитьевой водой за счет семи артезианских скважин.

Основными потребителями являются нефтегазоперерабатывающие заводы, отрасли нефте и газодобычи Западной и Северо - Западной Сибири, Центральной части России.

Стратегия и перспективы развития Бугульминского механического завода направлены на модернизацию, расширение номенклатуры, улучшение качества производства нефтепромыслового, нефтегазоперерабатывающего, нефтегазодобывающего, химического, нефтехимического оборудования; трубопроводов и элементов трубопроводов для добычи и транспортировки нефти и газа, инструментов к нефтепромысловому и геологоразведочному оборудованию.

Директор БМЗ на основании доверенности ОАО «Татнефть» действует от имени БМЗ, представляет его на предприятиях, в учреждениях, организациях; распоряжается имуществом БМЗ; выдает доверенности, заключает договоры. В 2005 году, с приходом на БМЗ нового генерального директора – Сергея Алексеевича Мартынова, в развитии предприятия начался новый этап. Была проведена реструктуризация служб и началась планомерная работа по модернизации производства, расширению номенклатуры и улучшению качества продукции.

|

|

|

Сегодняшний день завода.

Бугульминский механический завод ОАО "Татнефть" на территории Татарстана является единственным предприятием выпускающим продукцию нефтепереработки, нефтедобычи, газификации. На протяжении почти 45 лет со дня создания, у БМЗ сложились широкие производственные связи, доверительные отношения с заказчиками России. Для многих предприятий БМЗ стал практически основным поставщиком их продукции на территории края и ряда регионов Сибири и Дальне

го Востока. Завод стал надежным деловым партнером, выпускающим конкурентоспособное оборудование.

Роль  и место цехов производства

и место цехов производства

Все цеха и участки на заводе БМЗ взаимосвязаны друг с другом. Сначала материал поступает с главного склада в:

• заготовительные цеха: литейный, кузнечный, прессовочный;

|

|

|

• далее обрабатывающие: механические, термические, сварочные, покра сочные;

• сборочные: механической сборки, электрической сборки, узловой сборки, сборки изделий;

• вспомогательные цеха предназначены для обслуживания основного производства, к таким цехам относятся: энерго-механический, ремонтно механический, компрессорная станция, котельная, трансформаторная подстанция, участок по капитальному ремонту эл. двигателей.

Таким образом все цеха на заводе тесно сотрудничают друг с другом и при выходе из технологической цепи одного участка может встать производство, поэтому на заводе проводится ремонт , реконструкция цехов замена оборудования и освоение новых технологических процессов по снижению затрат на производство и соответственно снижение стоимости оборудования.

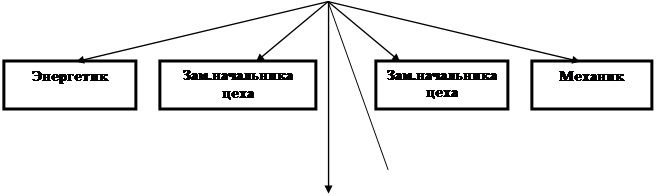

Организационная и производственная структура объекта

Организационная и производственная структура объекта

|

|  | ||

|

|

|

|

|

| |||

| |||

Общая схема технологического процесса

Общая схема технологического процесса

Основным видом деятельности ОАО БМЗ является производство нефтяного оборудования, различных труб со специальным антикоррозийным покрытием, а также нефти и газа добывочное оборудование такое как: газосепараторы, аппараты воздушного охлаждения, сепараторы центробежные, подогреватели водяные, калориферы, лебёдки, емкости подземные, теплообменные аппараты, кожухотрубчатые испарители, теплообменные аппараты, воздухосборники, подогреватели водяные, системы охлаждения компрессоров, отопительные котлы, регуляторы давления

Нефти - аппаратурный цех (НАЦ) является одним из основных цехов предприятия, где производят трубы различных диаметров, наносят антикоррозийное покрытие. Также имеется линия по восстановлению старых труб по специально разработанной технологии. К данному цеху подходит железнодорожная ветка для удобства транспортировки, также имеются мостовые краны.

Для обеспечения производства сжатым воздухом на балансе завода находится компрессорная станция на 1000 номеров. Для обеспечения теплом, в холодное время года работает котельная.

Большую роль в технологическом процессе играет цеха механической обработки, сварочные, покрасочные цеха, электро цех, сборочные цеха, главный склад.

Функций главного энергетика

Функций главного энергетика

Общие положения

- Отдел главного энергетика является структурным подразделением предприятия, возглавляется главным энергетиком и подчиняется административно и технически непосредственно главному инженеру предприятия.

- Отдел главного энергетика осуществляет руководство энергетическим хозяйством предприятия и обеспечивает бесперебойное и рациональное снабжение производства всеми видами энергии, а также эксплуатацию и выполнение работ по ремонту теплосилового, электротехнического, сантехнического оборудования, средств связи и всех видов энергетических сетей.

- В своей работе ОГЭ руководствуется действующим законодательством, положением о социалистическом государственном производственном предприятии, приказами и распоряжениями вышестоящих организаций и руководства предприятия, правилами безопасного обслуживания и технической эксплуатации, системой планово-предупредительного ремонта энергетического оборудования и энергетических сетей.

- В ведении ОГЭ и подчиненных ему подразделений предприятия находятся:

а) все общезаводские и межцеховые энергоустройства — трансформаторные подстанции, электрические преобразовательные станции и установки, котельные и бойлерные установки, водонасосные станции и артезианские скважины, станции перекачки фекальных и ливневых вод, очистные сооружения и нейтрализаторы, компрессорные, вакуумные и холодильные установки, ацетиленовые, водородные и кислородные станции, газовое хозяйство, вентиляционные, сантехнические и светотехнические устройства, телефонные станции, радиоузлы, устройства связи и сигнализации всех назначений;

б) все магистральные и распределительные сети и коммуникации: электросети всех напряжений, частот и токов, трубопроводы пара, горячей воды и

сжатого воздуха, газопроводы, системы водоснабжения и канализации, отоплен  ия и вентиляции, а также сети всех видов связи и сигнализации.

ия и вентиляции, а также сети всех видов связи и сигнализации.

Обязанности отдела главного энергетика

Отдел главного энергетика предприятия:

- Обеспечивает и несет ответственность за бесперебойное энергоснабжение всех подразделений предприятия и за соблюдение заданных параметров всех видов электроэнергии и энергоносителей на приемных устройствах потребителей.

- Разрабатывает и контролирует оптимальные режимы работы энергетического оборудования и сетей для обеспечения выполнения производственной программы при минимальных расходах всех видов топлива, энергии и энергоносителей с минимальными эксплуатационными и ремонтными затратами, а также минимальным простоем оборудования и сетей в ремонте при обеспечении максимальной надежности.

- Выполняет оперативные распоряжения энергосистемы газо- и водоснабжающих организаций в отношении графика нагрузки и режима электро-, газо- и водопотребления и не допускают превышения установленных предприятию лимитов электрической и тепловой энергии, топлива и воды.

- Разрабатывает и обеспечивает внедрение мероприятий по повышению эксплуатационной надежности и безопасности обслуживания энергетического оборудования и сетей.

- Ведет учет, расследование и анализ аварий энергетического оборудования и сетей на предприятии в целом, разрабатывает и осуществляет противоаварийные мероприятия, представляет руководству и в установленном порядке вышестоящей организации все материалы по авариям.

- Определяет потребность и обеспечивает комплектование и контроль за расходованием неснижаемого складского резерва оборудования, материалов и запасных частей, необходимых для быстрейшей ликвидации возможных аварий.

- Разрабатывает и контролирует выполнение годовых и месячных планов и

графиков планово-предупредительного ремонта энергетического оборудова-

ния и производит силами энергоремонтных служб все виды профилактических испытаний и ремонт всего общезаводского и цехового энергообор  удования и сетей, а также электрической части технологического оборудования.

удования и сетей, а также электрической части технологического оборудования.

Назначение электролабораторий

Назначение электролабораторий

Под электролабораторией понимается стационарная или передвижная станция, стенд, установка, предназначенные для производства испытаний (измерений), оснащенные соответствующим испытательным (измерительным) оборудованием, средствами измерений и защиты, имеющие необходимых специалистов (не менее двух), допущенных к испытаниям (измерениям) и имеющих право оформления протоколов. Переносное испытательное оборудование или средства измерений приравниваются к передвижной электролаборатории.

1. Общие положения.

1.1. Электролаборатория является составной частью энергетического отдела.

1.2. Структуру и штатное расписание электролаборатории утверждаются директором завода.

1.3. электролабораторию возглавляет инженер по наладке и испытаниям, который назначается приказом директора завода по представлению начальника энергетического отдела. В период отсутствия инженера по наладке и испытаниям его замещает мастер высоковольтного хозяйства ЭСУ.

1.4. Приём и увольнение работников производится приказом директора завода по предоставлению начальника энергетического отдела.

1.5. Лаборатория в своей деятельности руководствуется:

- действующим трудовым законодательством;

- уставом ОАО «Татнефть»;

- положением о заводе;

- приказами, распоряжениями, положениями ОАО «Татнефть» и директора завода;

- требованиями ГОСТ Р ИСО9001-2001;

-

- ре  шением совета директоров «Татнефть»;

шением совета директоров «Татнефть»;

- настоящим положением;

- коллективным договором.

1.6. В вопросах промышленной безопасности и охраны труда электролаборатория руководствуется «Основными правилами об организации работы по охране труда в промышленности», законами, правилами и нормами по охране труда и промышленной безопасности.

1.7. В вопросах электробезопасности и технической эксплуатации электролаборатория руководствуется «Межотраслевыми правилами по охране труда (правила безопасности) при эксплуатации электроустановок», «Правилами технической эксплуатации электроустановок», Правилами устройства электроустановок».

1.8. Электролаборатория создаётся и ликвидируется приказом директора завода.

2. Функции.

2.1. Основными задачами электролаборатории является: Выполнение испытаний и измерений электрооборудования, электрозащитных средств в соответствие с разработанными графиками энергетическим отделом и утверждённых гл. инженером завода по:

- испытанию электрозащитных средств и средств индивидуальной защиты,

• замера сопротивления заземляющих устройств для электроустановок,

• определение электрического сопротивления в контактных соединениях,

• измерение сопротивления изоляции в электроустановках до и свыше 1000 В,

• проверка петли «фазы-нуль» в электроустановках до 1000 В с глухозаземлённой нейтралью,

• определение пробивного напряжения трансформаторного масла.

2-2. Участие в расследовании причин аварии и брака в работе электрохозяйства, в разработке противоаварийных мероприятий.

2-3. Разработка и внедрение процессов менеджмента качества и обеспечение

постоянного улучшения при эксплуатации и выполнении ремонтных работ оборудования.

3. Ответственность.

3.1. Ответственность за надлежащее и своевременное выполнение лабораторией функций, предусмотренных настоящих Положением, несёт инженер по наладке II испытаниям.

3.2. На инженера по наладке и испытаниям возлагается персональная ответственность за:

- организацию деятельности лаборатории по выполнению задач и функций, возложенных на электролабораторию,

- организацию в лаборатории оперативной и качественной подготовки и исполнения документов, ведение делопроизводства в соответствии с действующими правилами и инструкциями в соответствии с требованиями ГОСТ Р ИСО 9001-2001,

- соблюдения работниками лаборатории трудовой и производственной дисциплины,

- обеспечение сохранности имущества, находящего в электролаборатории и соблюдение правил пожарной безопасности.

- за соблюдение объёмов и сроков испытаний электрооборудования завода, электрозащитных средств и средств индивидуальной защиты,

- за соответствие однолинейных схем электроснабжения завода и объектов завода,

- за аварии и отказы в работе силового высоковольтного оборудования связанные с неправильной наладкой после монтажа или капитального ремонта.

3.3. Работники электролаборатории несут ответственность за качество выполненных работ в рамках действующей системы менеджмента качества в сфере своей деятельности в соответствии с должностными и рабочими инструкциями.

Схема электроснабжения предприятия

Схема электроснабжения предприятия

На подстанцию Бугульминского механического завода приходит напряжение 6 кВ и через понижающие трансформаторы преобразуется в 0,4 кВ. В цеху НАЦ (цех нефтеаппаратуры) находиться 7 КТП с 6 кВ на 0,4 кВ. С каждого КТП шинопроводом 0,4 кВ на высоте 5 метров подается напряжение в данный пролёт. От шинопровода опускаются кабеля вниз которые запитывают рубильники и СП (сборка предохранительная). К СП подводяться металорежущие станки, печи СДО, мостовые краны и всё электроооборудование цеха включая и щиты освещения пролётов. Так же к СП подаётся понижиющие трансформаторы с 0,4 кВ на 60 В которое подаётся на рельсы межпролётных тележек, которые обеспечивают ввоз материала для изготовления продукций, и вывоз готовой продукций. Каждое СП и КТП имеет свой порядковый номер.

З  аземление, зануление электроустановок, защитные средства

аземление, зануление электроустановок, защитные средства

Защитное заземление, (зануление), является основной мерой защиты от поражения электрическим током в случае замыкания фазного провода на нулевой или заземленные металлоконструкции. Основная цель этого мероприятия — защитить от возможного удара током пользователя прибора при замыкании на корпус в том случае, например, когда нарушена изоляция. Иными словами, заземление является дублером защитных функций предохранителей.

Заземлять все электроприборы, имеющиеся в доме, нет необходимости: у большинства из них имеется надежный пластмассовый корпус, который сам по себе защищает от поражения электрическим током. Но обязательно должна быть заземлена электроплита, потребляющая трехфазный ток большой мощности, электрооборудование (станки) в домашней мастерской, желательно заземлить холодильник.

При замыкании фазного провода на зануленный корпус электроустановки возникает большой ток в цепи (фазный — нулевой провод), называемый током короткого замыкания. При прохождении тока короткого замыкания по проводам сети произойдет отключение электроустановки вследствие перегорания плавких вставок предохранителей или срабатывания автоматического выключателя.

Если требуется устроить заземление только для электроустановок, то такой тип заземления можно воспроизвести, используя два вида заземлителей: естественные или искусственные.

В качестве естественных заземлителей (то есть тех, которые уже существуют) можно использовать металлические конструкции зданий, имеющие надежное соединение с землей, стальные трубы электропроводок, свинцовые и алюминиевые оболочки кабелей, металлические трубопроводы всех назначе-

н  ий, проложенные открыто (кроме трубопроводов для горючих и взрывчатых смесей).

ий, проложенные открыто (кроме трубопроводов для горючих и взрывчатых смесей).

Электроустановку соединяют с естественными заземлителями — двумя проводниками заземляющих магистралей самой установки. Их приваривают или прикручивают хомутами; контактную поверхность и проводников и заземлителя необходимо тщательным образом зачистить шлифовальной шкуркой от грязи, ржавчины (а если есть красочный слой, то удалить и его) до металлического блеска и залудить.

Искусственные заземлители (электроды) — это все те же трубы, угловая сталь, стальные полосы, круглая сталь и т. п. Их заглубляют в грунт, соединяют между собой способом сварки (места сварных швов следует покрыть расплавленным битумом для защиты от коррозии). Магистраль заземления из стальных шин отводят от заземлителя к месту нахождения заземляемых электроустановок и к ним таким же образом, как и к естественным заземлителям, присоединяют два провода заземляющей магистрали самой установки. Чтобы сопротивление заземления составило не более 10 Ом, число электродов должно быть от 2 до 20 штук в зависимости от качества грунта, длины и расположения в земле самих электродов.

Расположенные в земле части заземлителей не должны иметь окраску. Если грунт слишком влажный и имеется опасность усиленной коррозии, для изготовления электродов можно использовать медные и оцинкованные материалы.

Защитное заземление (зануление) в электроустановках жилых и общественных зданий должно соответствовать требованиям «Правил устройства электроустановок (ПУЭ) и СНиП 3.05.06-85».

К помещениям с повышенной опасностью поражения электрическим током в жилых домах относятся: подвалы, подсобные помещения в подвалах с токопроводящими полами, подполья, чердаки, котельные.

В соответствии с требованиями ПУЭ заземление (зануление) электроустан

вок следует выполнять:

— при напряжении 380 В и выше переменного тока и 440 В и выше постоян-

ного тока — для всех электроустановок,

— при напряжении от 42 В, но менее 380 В переменного

тока и от 110 В, но менее 440 В постоянного тока — для электроустановок, расположенных в помещениях с повышенной опасностью, для особо опасных и наружных установок.

В сетях напряжением 380/220 В с глухозаземленной нейтралью источника питания заземление корпусов электроустановок осуществляют путем соединения их с нулевым защитным проводом сети.

Заземлять (занулять) корпуса электроустановок нет необходимости:

— при напряжении менее 42 В переменного тока и менее НОВ постоянного тока — во всех случаях, за исключением электроустановок, расположенных во взрывоопасных зонах

помещения;

— если корпус электроустановки имеет двойную изоляцию (например, электродрель в пластмассовом корпусе);

— если электроустановка находится в недоступном для человека и животных месте, в том числе внутри других изделий.

В жилых комнатах, кухнях при наличии открыто проложенных металлических труб системы отопления и водоснабжения, радиаторов системы отопления и других металлоконструкций, имеющих соединения с землей, следует предусмотреть зануление металлических корпусов переносных электроприемников (электроутюгов, электрочайников, электроплиток, комнатных холодильников, электропылесосов, стиральных, швейных машин и настольных средств оргтехники).

Не требуется зануление корпусов переносных электроприемников в том случае, когда при нетокопроводящих полах в помещениях отсутствуют открытые, доступные прикосновению металлические трубопроводы, радиаторы системы отопления и другие металлоконструкции. Не требуется занулять корпуса переносных  электроприемников, если изолирующими кожухами закрыты трубопроводы, радиаторы отопления и другие металлоконструкции.

электроприемников, если изолирующими кожухами закрыты трубопроводы, радиаторы отопления и другие металлоконструкции.

Допускается временно, до освоения промышленностью выпуска электроприемников с заземленным металлическим корпусом (с трехпроводным соединительным шнуром), в помещениях с нетокопроводящими полами и при наличии открытых металлических трубопроводов и радиаторов отопления не занулять корпуса электроустановок.

В жилых зданиях подлежат заземлению (занулению):

— бытовые электрические машины и приборы единичной мощностью свыше 1,3 кВт;

— все стационарные и переносные электроприемники класса I (не имеющие двойной или усиленной изоляции), расположенные в помещениях с повышенной опасностью;

— стальные трубы и короба электроустановок, металлические корпуса электрощитов, электрошкафов. Штепсельные розетки, установленные в сети напряжением 380/220 В для подключения переносных и передвижных электроприемников, должны иметь контакт, присоединяемый к сети заземления (зануления);

— металлические корпуса ванн и душевых поддонов. Их следует соединять металлическими проводниками с трубами водопровода (для выравнивания электрических потенциалов при появлении напряжения на металлоконструкциях);

— металлические корпуса светильников, встроенных или установленных в подвесных потолках, выполненных с применением металла.

В помещениях, где не требуется выполнять зануление металлических корпусов светильников (сухие отапливаемые и неотапливаемые), крюк для подвески светильников необходимо изолировать.

Отрезки труб металлической защиты проводов в местах их проходов через стен  ы и перекрытия, выводы проводов из пола к технологическому оборудованию заземлять (занулять) не следует.

ы и перекрытия, выводы проводов из пола к технологическому оборудованию заземлять (занулять) не следует.

В электроустановках различных назначений и напряжений следует применять одно общее заземляющее устройство.

Для заземления (зануления) металлических корпусов стационарных и переносных бытовых приборов класса I, бытовых электроприборов мощностью свыше 1,3 кВт, корпусов трехфазных и однофазных электрических плит, варочных котлов и другого теплового оборудования для заземляющих контактов штепсельных розеток следует применять отдельный проводник (прокладываемый от электрощитка питающей электросети) сечением, равным сечению и проводимости фазного провода. Этот проводник следует присоединить к нулевому проводу питающей сети перед счетчиком (со стороны ввода проводов в здание, перед отключающим аппаратом), поскольку в его цепи не должно быть разделяющих и разъединяющих приспособлений. Нулевой защитный провод без разрыва прокладывают от щита до корпуса зануляемой электроустановки.

Для зануления корпусов электроустановок запрещается использовать рабочий нулевой провод.

Недопустимо использовать в качестве заземляющих (зануляющих) проводников металлические оболочки изоляционных труб, труб из тонколистового металла с фальцем (например, провод марки ТПРФ, металлорукава, броню и свинцовые оболочки кабелей, трубопроводы горючих и взрывоопасных веществ, центрального отопления, бытового водопровода).

Запрещается использовать в электроустановках почву в качестве фазного или нулевого проводов.

В совокупности с занулением в жилых домах следует применять устройства защитного отключения (УЗО). Такие устройства устанавливают на вводах в дома,  а также встраивают в бытовые машины, приборы и переходные штепсельные розетки. В этом случае исключается опасность поражения электрическим током при монтаже и демонтаже электросчетчика.

а также встраивают в бытовые машины, приборы и переходные штепсельные розетки. В этом случае исключается опасность поражения электрическим током при монтаже и демонтаже электросчетчика.

Для отключения сети и обеспечения электробезопасности следует применить устройство автоматического контроля исправности цепи зануления и аппараты защиты по току утечки.

Организация ППР

1 Общие положения

1 Общие положения

Энергетическая служба имеет самостоятельное, ответственное и в то же время специфическое место в структуре предприятия. Она является так называемой вспомогательной службой, призванной обеспечивать выполнение производственной программы предприятия, но не принимающей непосредственного участия в выпуске продукции. В то же время без энергетической службы не может осуществляться производственная деятельность предприятия, невозможен выпуск продукции. Энергетическая служба обязана обеспечить надежное, бесперебойное и безопасное снабжение производства всеми видами энергии и энергоносителей. В отличие от других видов оборудования (например, станочного) выход из строя или авария энергетического оборудования (трансформатора, котла, компрессора, насоса и др.) или участка энергетической сети имеет не только самостоятельное значение, но и может вызвать простои производственных участков, цехов.

Состояние энергетического оборудования и сетей во многом определяет условия труда работающих на предприятиях (степень освещенности, уровень шума, обеспечение микроклимата), следовательно, активно влияет на производительность труда. От исправности энергетического оборудования и сетей зависит экономичность режимов работы и энергетического и технологического оборудования.

Таким образом, создание системы ППР энергетического оборудования и сетей является не самоцелью, а одним из важнейших методов повышения надежности энергетических установок и эффективности производства в целомпутем повышения качества ремонтов и технического обслуживания энергетического оборудования и сетей. Поэтому должна быть тщательно продумана система профилактического контроля и ремонтов энергетического оборудования и сетей в сочетании с их резервированием.

По  скольку энергетическая служба не создает непосредственно материальных ценностей, входящих в товарную продукцию предприятия, и ее деятельность связана с увеличением накладных расходов, то выполнение возложенных на нее задач должно производиться с минимальными затратами. Это требование приобрело большое значение и остроту с переходом предприятий на новую систему экономического планирования и материального стимулирования. Без четкой системы профилактических ремонтов, регламентации периодичности ремонтов, их объема и длительности, без нормативов материальных затрат невозможно обеспечить максимальную надежность работы энергетического оборудования и сетей при минимальных затратах на их эксплуатацию. Именно эти цели преследует система ППРОСПЭ.

скольку энергетическая служба не создает непосредственно материальных ценностей, входящих в товарную продукцию предприятия, и ее деятельность связана с увеличением накладных расходов, то выполнение возложенных на нее задач должно производиться с минимальными затратами. Это требование приобрело большое значение и остроту с переходом предприятий на новую систему экономического планирования и материального стимулирования. Без четкой системы профилактических ремонтов, регламентации периодичности ремонтов, их объема и длительности, без нормативов материальных затрат невозможно обеспечить максимальную надежность работы энергетического оборудования и сетей при минимальных затратах на их эксплуатацию. Именно эти цели преследует система ППРОСПЭ.

Изданные в 1955 г. Министерством электростанций СССР «Временные руководящие указания по планово-предупредительному ремонту энергетического оборудования промышленных предприятий» в значительной мере устарели и по степени разработки не являются системой. Отсутствие достаточно полных и обоснованных единых руководящих указаний привело к необходимости создания ведомственных систем ППР энергетического оборудования.

Изданные рядом министерств и ведомств отраслевые системы ППР энергетического оборудования как самостоятельные, так и входящие в состав систем ППР технологического оборудования имеют большие расхождения отдельных нормативов.

Такие расхождения в большинстве случаев не оправдываются спецификой условий работы предприятий той или иной отрасли.

Имеются большие различия в продолжительности ремонтного цикла и межремонтного периода, установленных отдельными системами ППР для энергооборудования. Так, продолжительность ремонтного цикла для электродвигателей в большинстве систем составляет 96—192 мес, а в некоторых из них она принята 36—60 мес; по-разному выглядит и структура ремонтного цикла.

Молниезащита и её устройство

Молниезащита и её устройство

Назначение

В данное время, благодаря мировой науке и практике, молниезащита активно развивается, как часть мировой техники и существует сегодня, как набор норм, приемов и средств.

"Инструкцией по устройству молниезащиты (грозозащиты) зданий, сооружений и промышленных коммуникаций" (СО-153-34.21.122-2003) было отмечено следующее: "…При нормировании молниезащиты за исходное принято положение, что любое ее устройство не может предотвратить развитие молнии. Применение норматива при выборе молниезащиты (грозозащиты) существенно снижает риск ущерба от удара молнии…"

Следующие стандарты по молниезащите, применяемые на этапе проектирования должны обязательным образом приниматься во внимание. Это стандарты международной электротехнической комиссии (МЭК) IEC 61024, IEC 62305, IEC 61312. Комплекс современных средств внешней и внутренней молниезащиты (грозозащиты) обеспечивает:

· защиту людей

· защиту объектов от термического и механического повреждений

· защиту электрооборудования низковольтных сетей (0,4 кВ), чувствительного оборудования телекоммуникационных, электронных и инженерных систем от вторичных воздействий (электромагнитных воздействий)

· высокий уровень электробезопасности

· улучшение электромагнитной обстановки

Средства наружной молниезащиты (грозозащиты) в основном устанавливаются непосредственно на защищаемом объекте. Но в некоторых случаях внешняя молниезащита (грозозащита) устанавливается отдельно от защищаемого объекта, таким образом, препятствуя возможному повреждению в ре

зультате термического действия при атмосферном разряде.

Типичные случаи применения отдельно стоящих молниеотводов относятся к:

· зданиям с возгораемым кровельным покрытием (например, камышит)

· зданиям со стенами из горючего материала

· взрыво- и пожароопасным объектам

Наружная молниезащита (грозозащита) должна быть спроектирована, а так же исполнена должным образом, чтобы при пробое с молниеотвода на защищаемый объект не возникало опасное искрение. Для этого потребуется:

-соответствующая изоляция

-соблюдение безопасных расстояний

При установке внешней защиты (молниеотводов) на объекте это означает:

-устройство связей с металлической арматурой

-соответс  твующую изоляцию

твующую изоляцию

-соблюдение безопасных расстояний

Требуемая степень защиты зданий, сооружений и открытых установок от воздействия атмосферного электричества зависит от взрывопожароопасности объектов и обеспечивается правильным выбором категории устройства молниезащиты и типа зоны защиты объекта от прямых ударов молнии.

Степень взрывопожароопасности объектов оценивается по классификации Правил устройства электроустановок (ПУЭ). Инструкция по проектированию и устройству молниезащиты СН 305— 77 устанавливает три категории устройства молниезащиты (I, II, III) и два типа (А и Б) зон защиты объектов от прямых ударов молнии. Зона защиты типа А обеспечивает перехват на пути к защищаемому объекту не менее 99,5 % молний, а типа Б — не менее 95 %. По I категории организуется защита объектов, относимых по классификации ПУЭ к взрывоопасным зонам классов В-1 и В-П (см. гл. 20).

Зона защиты для всех объектов (независимо от места расположения объекта на территории СССР и от интенсивности грозовой деятельности в месте расположения) применяется только типа А.

По II категории осуществляется защита объектов, относимых по классификации ПУЭ к взрывоопасным зонам классов В-1а, В-16 и В-Па. Тип зоны защиты при расположении объектов в местностях со средней грозовой деятельностью 10 ч и более в год определяется по расчетному количеству N поражений объекта молнией в течение года:

при N<=1 достаточна зона защиты типа Б; при N> 1 должна обеспечиваться зона защиты типа А. Порядок расчета величины N показан в нижеприведенном примере. Для наружных технологических установок и открытых складов,относимых по ПУЭ к зонам класса В-1г, на всей территории СССР (без расчета N) принимается зона защиты типа Б.

По III категории организуется защита объектов, относимых по ПУЭ к пожароопасным зонам классов П-1, П-2 и П-2а. При расположении объектов в местностях со средней грозовой деятельностью 20 ч и более в год и при N> 2 должна обеспечиваться зона защиты типа А, в остальных случаях — типа Б. По III кате  гории осуществляется также молниезащита общественных и жилых зданий ,башен, вышек, труб, предприятий, зданий и сооружений сельскохозяйственного назначения. Тип зоны защиты этих объектов определяется в соответствии с указаниями СН 305—77.

гории осуществляется также молниезащита общественных и жилых зданий ,башен, вышек, труб, предприятий, зданий и сооружений сельскохозяйственного назначения. Тип зоны защиты этих объектов определяется в соответствии с указаниями СН 305—77.

Объекты I и II категорий устройства молниезащиты должны быть защищены от всех четырех видов воздействия атмосферного электричества, а объекты III категории — от прямых ударов молнии и от заноса высоких потенциалов внутрь зданий и сооружений.

Объекты I категории молниезащиты защищают от прямых ударов молнии отдельно стоящими стержневыми, тросовыми молниеотводами или молниеотводами, устанавливаемыми на защищаемом объекте, но электрически изолированными от

него.

Отдельно стоящий стержневой молниеотвод состоит из опоры

(высотой до 25 м — из дерева, до 5м — из металла или железобетона),

молниеприемника (стальной профиль сечением не менее 100 мм2), токоотвода (сечением не менее 48 мм2) и заземлителя . Зона защиты молниеотводапредставляет собой объем конуса, высота которого равна 0,8*5 им для зоны,типа А и 0,92 им — типа Б (им — высота молниеотвода). На уровне земли зона защиты образует круг радиусом Го; ,ля зоны типа А го==(1,1—0,002/1м)Ам, ,ля зоны типа Б Го==1,5/1м.

В тросовом молниеотводе в качестве молниеприемника используется

горизонтальный трос, который закрепляется на двух опорах. Токоотводы присоединяются к обоим концам троса, прокладываются по опорам и присоединяются каждый к отдельному заземлителю.

Для защиты от ударов молнии объектов II категории применяют отдельно стоящие или установленные на защищаемом объекте не изолированные от него стержневые и тросовые молниеотводы. Допускается использование в качестве молниеприемника металлической кровли здания или молниеприемной сетки (из проволоки диаметром 6...8 мм и ячейками 6Х6 м), накладываемой на немета  ллическую кровлю

ллическую кровлю

Защита объектов III категории от прямых ударов молнии организуется так же, как для объектов II категории, но требования к заземлителям ниже:

импульсное электросопротивление каждого заземлителя не должно превышать 20 Ом, а при защите дымовых труб, водонапорных и силосных башен, пожарных вышек—50 Ом.

Монтаж электродвигателей и пускорегулирующей аппаратуры

Монтаж электродвигателей и пускорегулирующей аппаратуры

Отремонтированный и испытанный электродвигатель транспортируют к месту установки и монтируют в следующем порядке. Устанавливают на плиту электродвигатель и выверяют положение его вала так, чтобы наилучшим образом обеспечить совпадение в пространстве осей всех валов. Центровка валов с общей осью обычно производится в два этапа.

Предварительную центровку производят по рискам, нанесенным на ободы полумуфт. Риски наносят с помощью центроискателей на каждой полумуфте соединяемых валов через 90 .Сначала накладывают контрольную линейку на обе полумуфты в четырех точках окружности, сдвинутых на 90 , и убеждаются в отсутствии параллельного сдвига осей валов. Если оси сдвинуты, то на риску базовой полумуфты накладывают контрольную линейку и, вращая центрируемый вал, совмещают одну из рисок его полумуфты с базовой риской. При совпадении обеих рисок с кромкой линейки без углового расхождения линейку переносят на следующие две риски и так далее. В случае, когда угловое расхождение осей валов установлено, перемещают центрируемый вал до совпадения рисок.

Предварительная центровка считается достигнутой, если совпадают все четыре пары рисок соединяемых полумуфт. Для окончательной центровки малогабаритных тихоходных машин применяют монтажные скобы. Центровка может производиться по втулкам или по ободам полумуфт. Для центровки валов крупных быстроходных машин используют более сложные приспособления, в которых несоосность измеряют индикаторами с точным отсчетом по шкале.

В электроприводах с двигателями мощностью до 100кВт нередко применяют ременные передачи. Валы электродвигателя и производственного механизма в этом случае располагаются параллельно. Для сопряжения валов переда -

чей выверяют горизонтальность их осей валовыми уровнями и вертикальность торцевых плоскостей шкивов рамными уровнями. Затем совмещают поперечные оси симметрии обеих шкивов с осью ременной передачи. При одинаковой ширине шкивов пользуются контрольной линейкой. Ее располагают в плоскости осей обоих валов и прижимают к кромкам обработанных торцов обоих шкивов, добиваясь касания обоих ободов шкивов во всех четырех точках. Если ширина шкивов неодинакова, их расположение регулируют выравниванием зазоров по обе стороны от узкого шкива между его ободами и двумя контрольными линейками, наложенными на торцы широкого шківа Достаточность затяжки контролируют щупом толщиной 0,05мм, который должен проникать в стык резьбового соединения не глубже, чем на 0,5мм.

Проводят пробный пуск электродвигателя: его включают в сеть только на несколько секунд и повторяют включение несколько раз. При благополучном исходе включений «толчком» электродвигатель пускают на 20-30мин, контролируя работу систем смазки, охлаждения и отсутствия ненормальных шумов в машине. Перед остановом измеряют температуру подшипников. Если приз  наков ненормальной работы не обнаружено, обкатывают электродвигатель на холостом ходу и производят испытание на холостом ходу и под нагрузкой.

наков ненормальной работы не обнаружено, обкатывают электродвигатель на холостом ходу и производят испытание на холостом ходу и под нагрузкой.

Время обкатки устанавливают по данным завода-изготовителя для нового электродвигателя.

При подготовке к монтажу электроаппаратов проводят их ревизию. Аппараты полностью расконсервируют, очищают и протирают от пыли, труднодоступные места продувают сжатым воздухом. После добиваются одновременного касания подвижных и неподвижных контактов и плотности прилегания контактных поверхностей, проверяют начальное и конечное контактные нажатия.

Результат проверок сравнивают с техническими данными, указанными в паспортах аппаратов или инструкциях по монтажу.

С помощью мегомметра измеряют сопротивление изоляции, которое должно быть не ниже 0,5 Ом. Приводы автоматов и контакторов проверяют многократным включением при номинальном и пониженном напряжении.

Контактное нажатие регулируют изменением сжатия контактных пружин.

В аппаратах врубного типа контактное нажатие , оцениваемое усилием вытягивания ножей из губок, регулируют подбором пружин с различным усилием и отчасти величиной изгиба губок и измерением толщины ножа в допустимых пределах, плотность соприкосновения проверяют щупом толщиной 0,05 мм

Дата добавления: 2018-09-23; просмотров: 168; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!