Разработка технологического процесса изготовления изделия

Технологический процесс изготовления изделия начинается с того, что лист из стали 45 толщиной 1.2 мм и размерами 75031000мм прокатывается на многовалковой машине. После на гилятинных ножницах выполняется резка по размеру 7503960мм.

Следующая операция – вальцовка. На листогибочной машине производят вальцовку заготовки в форму обечайки диаметром 300мм. По технологическому процессу предусматривается недовальцовка.

Далее производится химическая обработка заготовки с целью очистки ее от грязи, масел, ржавчины и т.п. Состав травителя: Na2PO4  50г + щелочь

50г + щелочь  40г. + NaCO3

40г. + NaCO3  25г. на литр воды, нагретой до 80°С. После травления промывать щелочью и холодной водой, просушить.

25г. на литр воды, нагретой до 80°С. После травления промывать щелочью и холодной водой, просушить.

Следующая операция – сварка. Изделие, которое имеет вид недовальцованной обечайки установить на ролики по упорам, на тележке и прижать одним пневмоцилиндром. Производится сварка – проставляется 18 точек сварных точек на расстоянии 40мм друг от друга.

Приспособление сборки и сварки изделия представляет собой раму, сваренных из равнобоких уголков 4534535 и швеллеров 8034035. Сверху на раму приварен лист металла толщиной 5мм. На листе приварены два равнобоких уголка, они служат как направляющие для тележки, на которой расположено сборочно-сварочное приспособление. Оно состоит из опорных роликов, на которые устанавливается по упорам данное изделие. Затем при помощи пневмоцилиндра производим закрепление обечайки в приспособлении. Для выдержки необходимой величины нахлеста применяется так называемый «Z», который крепиться к нижнему хоботу сварочной машины. Для фиксации листа, на котором расположено приспособление, после поворота на 180˚, на торцевой стороне тележки расположен пружинный стопор. Который, с помощью цилиндрического пальца вводимого в одно из двух отверстий на листе не дает ему вращаться, тем самым дает более точные условия при сварки обечайки

|

|

|

Сварка обечайки производится от середины к краям, чтобы изделие не входило полностью контур машины. Перемещение изделия на шаг 40мм производиться при помощи шагового двигателя, которые установлен в самой тележки и передающий вращающий момент на ось тележки при помощи зубчатой пары.

Контроль качества сварного изделия осуществляется визуально. Изделие не несет больших нагрузок, но должно иметь хороший товарный вид.

f=var В

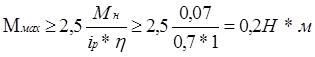

Расчет шагового двигателя.

При расчете двигателя необходимо знать Мкр. для того чтобы он мог перемещать тележку на которой расположено приспособление. Передача вращающего момента на ролики тележки осуществляется при помощи прямозубой передачи с передаточным числом U=1.

Выбор ШД осуществляется по следующим параметрам:

|

|

|

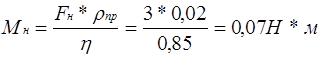

где Мн – момент нагрузки;

ір – передаточное число редуктора;

- КПД передачи;

- КПД передачи;

rпр. – радиус приведения м;

h - КПД передачи;

Fн – усилие сопротивления =Q*f=200*0.015=3Н

Q – вес всей тележки;

f – коэффициент трения;

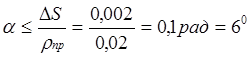

Определяем шаг двигателя

ДS – точность позиционирования, 2мм;

Выбираем шаговый двигатель – ДШМ-20-4-131, у которого

Шаг - 18є;

Ммах – 0,3 Н*м

Ток фазы – 9,25А

Габариты 983110мм

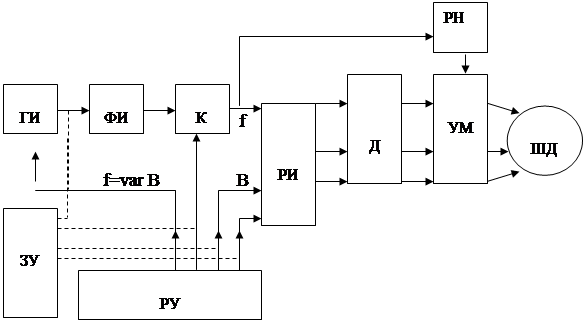

рис. – Функциональная схема блока управления ШД.

Для управления ШД используются статические преобразователи частоты – инверторы, структура которых несколько отлична от структуры непрерывного частотно-регулируемого привода, например асинхронного. Эти отличия обусловлены особенностями управления ШД, который представляет собой дискретную разомкнутую следящую систему. Дискретный привод с ШД управляется унитарным кодом – частотно-модулированной последовательностью импульсов, причем информационными параметрами этой последовательности являются частота f и число N импульсов.

Управляющий унитарный код вырабатывается генератором импульсов ГИ с регулируемой частотой или специальным задающим устройством ЗУ, в качестве которого могут быть использованы различного рода программные устройства или ЭВМ. Сигнал с выхода ГИ при необходимости калибруется по амплитуде и длительности формирователем импульсов ФИ для согласования параметров управляющих импульсов с входными параметрами распределителя импульсов РИ. Ключ К осуществляет управление поступлением импульсов на вход РИ. Изменение направления движения ШД (реверс) осуществляется РИ, который в зависимости от сигналов, поступающих на входы выбора направления вперед В и назад Н, изменяет последовательность переключения фаз с прямой на обратную.

|

|

|

Для соединения вала двигателя с входным валом редуктора используется упругая муфта с резиновой звездочкой. Эти муфты обладают большой радиальной, угловой и осевой жесткостью. Сборку узлов необходимо выполнять с повышенной точностью, применяя подкладки и контролируя положение узлов. Предельное смещение валов следует принимать: радиальные Д=0,10…0,15мм; угловые г=0,6/100 мм/мм; осевые щ=0,1мм.

Ввиду малых возможных угловых смешений валов даже при обычной точности монтажа нагрузку от угловых смещений в расчете не учитывают.

Муфта выбирается из ГОСТа 14084-93 по диаметру вала, для диаметра вала 20мм берем муфту с радиальной жесткостью Ср=800Н/мм. Число упругих элементов выбирается 6,8 или 10. Упругие элементы выполняются из резины (модуль упругости Е≈5 МПа), армированной кордом, или из вулколана. Допускаемые напряжения принимают: [ф]сд=0,8Мпа; [у]и=1.5Мпа. Муфта допускает радиальное смещение Д валов в пределах зазора а=1,0…1,5мм между кулачком и полумуфтами. Допустимое угловое смещение г составляет 1є30ґ.

|

|

|

Расчет пружины.

Принимается сила пружины при рабочей деформации F2=6…10кг или это =60…100Н. Деформация пружины h=25мм.

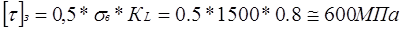

1. Допускаемое нагружение кручения витков составляет;

где ув=1500Мпа – граница твердости при растяжении, для III класса d=3мм,

КL=0,8 – коэффициент долговечности пружины,

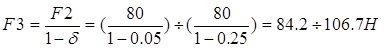

2. Сила пружины при МАХ деформации;

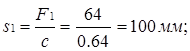

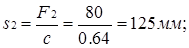

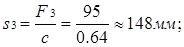

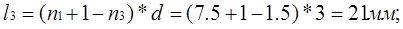

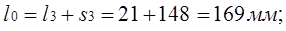

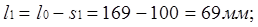

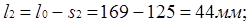

Согласно ГОСТ 13768-86 и F3 подбираем пружину №1. У которой следующие параметры F3=140Н; d=3,0мм; D1=40мм; с1=16,00Н/мм; s3=8.750мм.

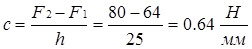

3. Определим жесткость пружины;

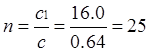

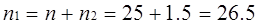

4. Число рабочих витков и полное число витков;

По конструктивным соображениям берем такую пружину с рабочим числом витком 6 и с полным числом витков 7,5

5. Определим деформацию и длину пружины;

6. Шаг пружины;

7. Длина развернутой пружины;

8. Масса пружины;

Расчет конической передачи.

Передаточное отношение U=1;

Вращающий момент на входном валу Т1=0,3Н*м;

Из конструктивных соображений принимаем de1=60мм;

Дата добавления: 2018-09-22; просмотров: 177; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!