Типы основных файлов, создаваемых программой

В процессе моделирования программа ANSYS может создавать следующие типы файлов [10]:

а) . log - протокольный (журнальный) файл, хранящий историю работы в виде ANSYS-команд, т.е. полная запись программы (текстовый файл) на всех этапах решения задачи (препроцессор, решение, постпроцессор);

б) .inpили .dаt - файл ввода программы при пакетном (batch) режиме работы;

в) .db или .dbb - база данных программы (бинарный, в кодировке ANSYS),сохраняет геометрию модели, граничные условия, решение;

г) .emat - файл матрицы элементов;

д) .grph - файл графики;

е) .err - файл ошибок, содержит все ошибки и предупреждения, выданные программой впроцессе решения;

ж) .mac - файл с макрокомандами;

з) .nod - файл с узлами сетки;

и) .elm - файл с элементами сетки;

к) .rst - бинарный файл, содержащий результаты прочностного анализа;

л) .rth - бинарный файл, содержащий результаты теплового анализа;

м) .rmg - бинарный файл, содержащий результаты электромагнитного анализа;

н) .rfl - бинарный файл, содержащий результаты гидродинамического анализа;

о) .SI_MPL - файл - библиотека, в котором хранятся заданные пользователем свойства материала.

Проектирование модели исследуемого объекта

В данном проекте, основной задачей моделирование является газодинамический расчет различных режимов работы камеры сгорания. Расчет производился в модуле Multiphysics, обладающем более полными возможностями моделирования процессов термодинамики газов и жидкостей с возможностью решения сопряженных задач. В качестве решателя использовался FLOTRAN.

|

|

|

Программа FLOTRAN и модуль FLOTRAN CFD (расчетная гидрогазодинамика) программы ANSYS предлагают всесторонние инструментальные средства для анализа двумерных и трехмерных полей потока жидкости или газа.

Численный анализ требует некоторой идеализации модели, что в конечном итоге приводит к погрешностям расчетов. Эти погрешности тем ниже, чем более правильно и подробно создана модель - если при моделировании учтено максимальное число известных фактов о поведении исследуемой конструкции под нагрузкой. Использование вычислительной техники в роли черного ящика, без понимания основных процессов и этапов вычислений может привести к значительным ошибкам. Приступая к исследованиям, инженер должен понять, к какой области анализа относится данная задача, какая часть всей конструкции должна исследоваться подробно, какие упрощения можно допустить.

При проектировании модели камеры сгорания в ANSYS, задачу можно разделить на следующие этапы:

проектирование графической модели объекта;

выбор вида конечно-элементной сетки и её наложение на графическую модель;

определение граничных условий и нагрузок;

|

|

|

определение вида и параметров решения;

проведение решения и вывод результатов;

анализ полученных результатов решения.

Ниже приведено детальное описание всех этапов создания и решения конечно-элементной модели.

Построение графической модели

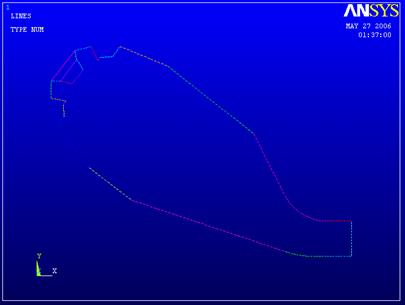

Графическая модель камеры сгорания была разработана в прикладном графическом пакете SolidWorks 2004. Она представляет собой двумерную конструкцию линий, являющихся границами плоскостей радиального сечения форсунки горелочного устройства и рабочей области камеры сгорания. Для того чтобы иметь возможность применять модель в пакете ANSYS, она была сохранена в форме IGES - объекта.

После импортирования файла модели она будет выглядеть, как показано на рисунке 3.1 Необходимо доработать графическую модель средствами пакета. Применение графических возможностей препроцессора ANSYS делает построенную модель более "дружелюбной" к другим компонентам инженерного пакета, в том числе, исключает возможные проблемы при импортировании плоскостей из других графических процессоров (SolidWorks, 3D Max Studio, AutoCAD и других).

Доработка включает в себя:

масштабирование импортированных линий, для соответствия реальных размеров камеры сгорания, размерам графической модели, выраженных в единицах СИ;

|

|

|

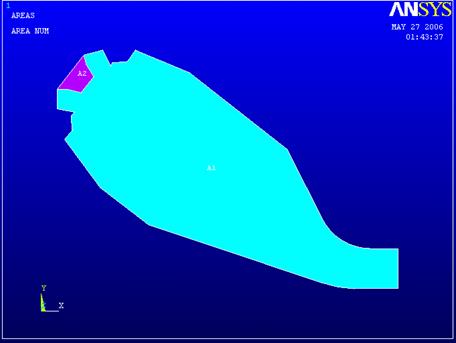

создание плоскостей, необходимых для последующего нанесения конечно-элементной сетки;

сжатие номеров графических элементов, для устранения возможных ошибок при перечислениях или обращениях к ним в дальнейшем.

Создаются две плоскости, в соответствии с рисунком 3.2: одна из них статическая, не участвует в анализе, представляет собой разрез форсунки горелочного устройства; другая - рабочая плоскость, радиальный разрез внутренней полости кольцевой камеры сгорания. Именно на рабочую область будет в последующем наложена конечно-элементная сетка.

Рисунок 3.1 - Импортированная SolidWorks в ANSYS графическая модель камеры сгорания

Рисунок 3.2 - Плоскости, созданные средствами препроцессора ANSYS

Сама по себе, рабочая плоскость является нерегулярной, с точки зрения геометрии, что является решающим критерием при выборе формы расчетных элементов.

Дата добавления: 2018-09-22; просмотров: 212; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!