Электроэрозионный способ диспергирования

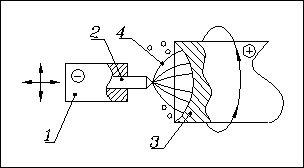

Процесс электроэрозии заключается в диспергировании металла посредством электрического разряда между диспергируемым материалом и инструментом 1 (рис. 11), то есть за счет разрушения поверхностей электродов при электрическом пробое межэлектродного промежутка.

|

Рис. 11. Получение порошков электроэрозией |

Инструмент 1 — это катод, который может перемещаться. Он имеет вставку 2 из вольфрама. Между катодом 2 и анодом 3, изготовленным из диспергируемого материала, вращающегося с высокой частотой (около 25000 об/мин.), создается дуга 4. Под действием тепла электрической дуги поверхность анода расплавляется, и под действием центробежных сил происходит образование частичек порошка.

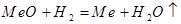

Способ восстановления металлов из оксидов

Порошок руды или окалину подвергают при повышенной температуре воздействию большого количества водорода. При этом происходит восстановление металла по следующей реакции:

Преимуществом является возможность получения шихты из природно легированных руд, то есть содержащих несколько металлов.

Электрохимический способ получения порошков

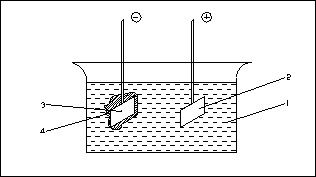

|

Рис. 12. Схема реализации электрохимического процесса |

Электролизом получают чистый и рыхлый материал (металл), который оседает на катоде 3 (рис. 12), выделяясь из электролита 1 или попадая на катод в результате разрушения анода 2. Далее рыхлый осадок 4 снимают с катода и измельчают в порошок обычными способами.

|

|

|

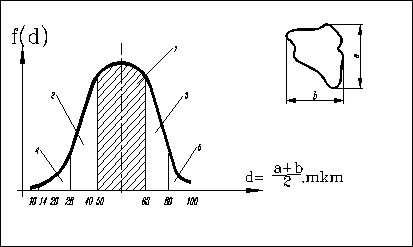

Гранулометрический состав порошков

Гранулометрическим составом называется распределение частиц по размерам.

Размером d частицы называется величина, определяемая по формуле:

,

,

где a и b — величины сторон охватывающего частицу прямоугольника.

Под распределением подразумевают дифференциальный (плотность вероятности) закон распределения (рис. 13).

Стандартными являются некоторые дискретные значения d. Эти значения разделяют исследуемый порошок по фракциям.

|

Рис. 13. Представление гранулометрического состава порошка |

Предусматривается существование следующих фракций:

1 — основная фракция;

2 — смежная фракция;

3 — крупная фракция;

4 —мелкая фракция;

5 — предельная фракция (цифры соответствуют позициям на рис. 13).

Регламентируя количественное содержание фракций, добиваются требуемого гранулометрического состава порошка. Размер основной фракции порошка называют его зернистостью.

Гранулометрический состав определяет следующие свойства порошков.

Прессуемость порошков — свойство приобретать и удерживать форму под действием давления. Прессуемость повышается с появлением двух “горбов” на графике (см. рис. 13), так как мелкие частицы заполняют промежутки между крупными.

|

|

|

Объем усадки — минимальный объем, который занимает 10 граммов порошка при воздействии вибрацией на стенде.

Объем насыпки – важнейшее свойство порошка, соответствующее понятию его плотности. Объем насыпки – это объем 1 г порошка, насыпанного в измерительную емкость свободно. Объем насыпки увеличивается с уменьшением зернистости порошка.

Примеры гранулометрического состава, насыпной плотности, прессуемости и текучести некоторых порошков приведены в табл. 1.

Таблица 1. Свойства стальных порошков фирмы Mannesmann (ФРГ)

| Тип порошка | Гранулометрический состав, % | Насыпная плотность | Текучесть | Прессуемость при 600 МПа | ||||

| +400 мкм | +160 мкм | +100 мкм | +63 мкм | -63 мкм | (г/см3) | (сек/50 г) | (г/см3) | |

| WPL 60 | 2.6-2.9 | < 35 | < 6.90 | |||||

| WPL 200 | - | - | - | - | <5 | >95 | < 33 | > 6.95 |

| WPL X 200 | - | < 15 | 25-45 | 25-40 | 30-40 | 2.4-2.6 | < 35 | > 6.90 |

| WP 200 | - | <15 | 25-45 | 20-40 | 20-40 | 2.8-3.1 | < 30 | > 7.02 |

| WP 200 HD | - | < 15 | 20-40 | 20-40 | 25-45 | 2.8-3.1 | < 30 | > 7.10 |

| WP 200 SD | - | < 15 | 20-40 | 20-40 | 25-45 | 2.8-3.1 | < 30 | >7.17 |

| WP 400 | < 1 | 20-40 | 20-40 | 10-20 | 10-20 | 2.8-3.1 | < 30 | > 7.02 |

|

|

|

Сепарация порошков

Сепарация производится для обеспечения требуемого гранулометрического состава порошка.

Дата добавления: 2018-09-22; просмотров: 564; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!