Исходная частица; 2, 3 – образовавшаяся частица

Общая схема получения изделий из порошковых материалов

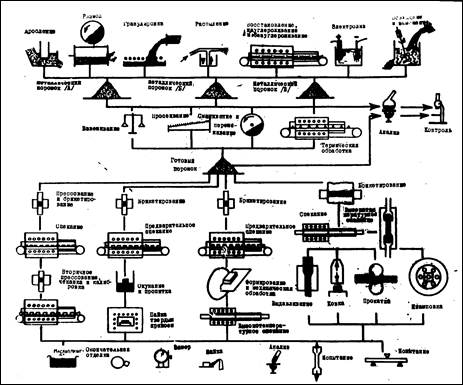

Технологический процесс изготовления деталей или заготовок из порошков включает следующие этапы:

Этап 1. Приготовление шихты требуемого состава.

Этап состоит из операций:

· получение порошков (металлических или неметаллических, например, керамических);

· сепарация порошковых материалов;

· перемешивание порошковых материалов;

· получение сырьевой субстанции (пресс-порошок, шликер).

Этап 2. Получение компактированного полуфабриката.

Этап состоит из операций:

· дозирование сырьевой субстанции (пресс-порошка, гранул, шликера);

· формообразование компактивированного полуфабриката, осуществляемое способами:

* прессования собственно порошков (металлические изделия);

* прессования гранулированных пресс-порошков (керамические изделия);

* шликерного литья;

* обработки предварительно компактированного полуфабриката резанием.

Этап 3. Спекание.

Спекание заключается в термообработке компактивированного материала по специальному режиму.

Этап 4. Вторичная обработка давлением.

Заключается в выполнении одной из следующих операций: прессование, чеканка, калибровка, выдавливание, ковка, прокатка, штамповка.

Этап 5. Механическая обработка заготовки резанием.

Этап 6. Нанесение декоративных, защитных или функциональных покрытий.

Характерные последовательности указанных технологических операций, а также другие (не перечисленные выше) операции, являющиеся обязательными в технологии порошковых материалов, указаны на схеме, приведенной на рис.1.

|

|

|

Рис. 1. Технологическая схема процессов получения изделий из металлических порошков

Получение порошков

Методы получение порошков делят на механические, обычно используемые при переработке отходов, и физико-химические, дающие возможность получить очень чистые шихтовочные материалы. При использовании механических методов материал измельчается в порошок без изменения химического состава. При физико-химических методах изменяется химический состав исходного сырья (восстановление оксидов металлов газами или твердым восстановителем, электролиз водных растворов солей или распыленных сред).

Порошки минералов используются для изготовления деталей из керамики, гранулы или порошки полимеров являются исходным сырьем для получения деталей из термопластичных или термореактивных пластмасс.

Измельчение исходных материалов механическими способами

Измельчение материалов в твердом состоянии

Измельчение в твердом состоянии проводят сухим и мокрым помолом. При сухом помоле по мере возрастания дисперсности порошка дробящий эффект становится все менее заметным, так как образующиеся тонкие частицы защищают крупные от ударов. При мокром помоле (в виде суспензии) отношение “твердая фаза — жидкость” принимается в пределах 1:2…1:6. Жидкость оказывает расклинивающее действие в дефектах кристаллов и препятствует срастанию трещин.

|

|

|

В качестве среды для помола применяют воду и органические вещества.

Размольное оборудование обычного типа выглядит следующим образом и применяется для измельчения как минералов, так и металлов.

Наиболее грубое (предварительное) измельчение добытых в рудниках или полученных в электропечах минералов для изготовления деталей из керамики производят в щековых дробилках (рис. 2).

|

Рис. 2. Щековая дробилка |

|

|

|

|

|

Крупность дробления регулируется в пределах 1-10 мм изменением количества подаваемого материала, зазором между отбойной плитой и молотками, а также размером и числом отверстий в решетке. Помимо частиц указанной грануляции, молотковая дробилка позволяет получать также тонкодисперсный порошковый материал (пыль). С этой целью дробилка содержит раструб 7, через который производится отсасывание воздуха с содержащейся в нем пылью. Размер частиц пыли составляет 0,1-10 мкм.

Баланс энергий при измельчении каждой частицы:

(1)

(1)

где W – энергия, передаваемая частице; Аупр - работа упругой деформации; Апласт - работа пластической деформации; А s - полезная работа диспергирования (образования новых поверхностей);  - суммарная кинетическая энергия частиц, образовавшихся в результате разрушения исходной частицы (n – количество этих частиц).

- суммарная кинетическая энергия частиц, образовавшихся в результате разрушения исходной частицы (n – количество этих частиц).

|

|

|

|

| ||||

Рис. 4. Диспергирование частиц порошка:

исходная частица; 2, 3 – образовавшаяся частица

Работа диспергирования определяется по формуле:

(2)

(2)

где: s— удельная поверхностная энергия; D S= S1+ S2- S0 – увеличение площади суммарной поверхности.

Следующая стадия измельчения материалов до размеров частиц 0,1-1 мм производится на размольном оборудовании с жерновами – бегунах (рис. 5).

Из механических способов измельчения материалов получение наиболее тонкодисперсных порошков обеспечивается применением шаровых мельниц (рис. 6).

|

Рис. 6. Измельчение в шаровых мельницах |

Время измельчения – от нескольких до нескольких десятков часов.

Измельчаемый материал засыпается внутрь полого цилиндра 1, где он подвергается действию шаров 2 из стали или агата. Цилиндр размещается на двух резиновых роликах 3 и 4, причем ролик 3 является ведущим, а ролик 4 установлен на своей оси свободно.

Кроме шаров и измельчаемого материала внутри цилиндра содержится также жидкость (вода со специальными присадками).

Кинетика процесса измельчения

Одной из характеристик порошковых материалов является их удельная поверхность, то есть суммарная поверхность частиц, приходящаяся на единицу массы порошка. С повышением дисперсности порошка его удельная поверхность возрастает.

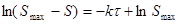

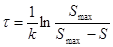

Уравнение кинетики измельчения S = f( t), где S — суммарная площадь поверхностей частиц единицы массы порошка; t –– время измельчения, определяется из условия:

, (3)

, (3)

где Smax — максимально достижимая для данного материала поверхность.

Разделяя переменные, получаем:

Решая это уравнение, имеем:

Постоянную интегрирования С определяем из граничных условий.

Пусть при t = 0 S = 0. Тогда оказывается, что lnSmax = C, и предыдущее уравнение принимает вид:

,

,

откуда имеем:  .

.

Тогда уравнение кинетики измельчения принимает вид:

(4)

(4)

Зависимость (4) показана кривой 2 на рис. 7. Кинетика и механизм измельчения существенно изменяются при введении поверхностно активных веществ (ПАВ) (кривая 1 на рис. 7).

Адсорбция ПАВ понижает поверхностную энергию частиц, интенсифицируя процесс. Дефекты структуры и граница зерен, обладая избыточной энергией, являются местами преимущественной адсорбции ПАВ и вместе с тем каналами для их быстрой миграции. Под действием капиллярных сил и разной полярности вещества вклиниваются в микрощели, предотвращают их самозалечивание во время промежутков между ударными воздействиями мелющих тел и способствуют накапливанию разрушающих напряжений.

При отсутствии ПАВ может также наблюдаться агрегирование измельчаемых частиц (кривая 3 на рис. 7) за счет слипания ранее образовавшихся частиц.

|

Рис. 7. Кинетика измельчения материалов |

Дата добавления: 2018-09-22; просмотров: 243; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

Рис. 3 . Молотковая дробилка

Рис. 3 . Молотковая дробилка