Методы оптической микроскопии

Исследование структуры методом оптической микроскопии широко используется для изучения строения металлов и для технического контроля их качества в промышленности. Это объясняется тем, что между структурой металла, видимой в оптическом микроскопе (при использовании белого света), и многими его свойствами существует, достаточно определенная, хотя и качественная связь. Микроанализ позволяет во многих случаях объяснить причины изменения свойств сплавов в зависимости от изменения химического состава и условия обработки.

Применение белого света позволяет наблюдать структуру стали при общем увеличении от нескольких десятков до 3000 раз. Однако полезное увеличения, определяемое условиями дифракции света, как будет показано, не может быть выше 1500 раз. При таком увеличении можно обнаружить раздельно элементы структуры размером не менее 0,2 мкм, что в большинстве случаев достаточно для определения размеров многих фаз, присутствующих в материалах. Это позволяет успешно применять метод оптической микроскопии для наблюдения структуры многих металлических сплавов.

Выбор увеличения в пределах, допускаемых оптическим микроскопом, решаются в зависимости от конкретной структуры сплавов. В одних случаях нет необходимости (и даже целесообразно) применять большое увеличение, для других сплавов изучение структуры при большом увеличении является необходимым. Представление об общем кристаллическом ее строении может оказаться менее отчетливым, так как в поле зрения не будет находиться достаточного числа зерен, а будет только одно зерно, а при еще большом увеличении – даже часть зерна.[20].

|

|

|

Выявление зерна в стали

Методы выявления и определения величины зерна при контрольных испытаниях деформируемых сталей (углеродистых и легированных) регламентированы ГОСТ 5639-82.

В стали различают фактическое и наследственное зерно. Зерно, с которым металл поступает в эксплуатацию, называют фактическим. Зерно, которое образуется в сталях после термообработки по особому режиму называется наследственным. Наследственное зерно характеризует склонность стали к росту зерна при нагреве в процессе термической обработки.[20].

Метод сравнения

По методу сравнения шлиф изучают под микроскопом при 100 - кратном увеличении (допускается 90 - 105 - кратное увеличение) и сравнивают величину зерна с эталонными изображениями на шкале. Можно пользоваться и изображением микроструктуры, полученным на матовом стекле или на фотоснимке. На эталонных шкалах приведены микроструктуры с различной величиной зерна, оцениваемой номером. Всего имеется 18 номеров зерна. Основная шкала содержит эталоны микроструктуры с номером зерна от 1 до 10 при 100 – кратном увеличении.

|

|

|

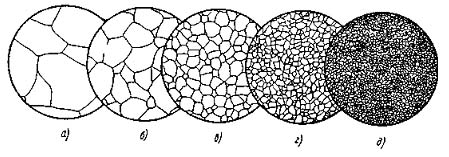

Эталоны имеют форму круга диаметром 79,8 мм (натурная площадь шлифа 0,5 мм2) со схематическим изображением зерен различной величины.

Зерна, изображенные на каждом эталоне, относятся к определенному номеру. С уменьшением величины зерна увеличивается номер.

Эталоны с изображением зерен, величина которых больше № 1 и меньше № 10, приведены на дополнительных шкалах при различных увеличениях. При номере зерна от - 3-го до 2-го применяют 25, 50 и 100-кратные увеличения, а при номере зерна от 7-го до 14-го увеличения 100, 200, 400 и 800-кратные. Соответственно при этих же увеличениях изучают шлиф и под микроскопом (рисунок 6).

Шлиф можно изучать при различных увеличениях. В этом случае для пересчета на стандартный номер зерна (при 100-кратном увеличении) пользуются специальной таблицей или графиком, приведенными в ГОСТ 5639—65.

Зная номер зерна N, можно вычислить количество зерен ns, помещающихся на единицу площади шлифа

ns = 8×2N, (2)

Для всех номеров зерен (с минус 3 до плюс 14) вычислены значения площади одного зерна в мм2, количество зерен на площади 1 мм2, среднее количество зерен в 1 мм3 и средний условный диаметр зерна в мм(таблица 1).

|

|

|

Таблица 1. - Номер и средние размеры зерна

| Номер зерна, № | Площадь зерна, Sз (мм2) | Количество зерен на площади 1 мм2, ns (мм - 2) | Количество зерен в 1 мм3, nv (мм - 3) | Условный диаметр зерна, dycл (мм) |

| - 3 | 1,024 | 1 | 1 | 0,875 |

| - 2 | 0,512 | 2 | 2,7 | 0,65 |

| - 1 | 0,256 | 4 | 8 | 0,444 |

| 0 | 0,128 | 8 | 21 | 0,313 |

| 1 | 0,064 | 16 | 64 | 0,222 |

| 2 | 0,032 | 32 | 179 | 0,167 |

| 3 | 0,016 | 64 | 512 | 0,111 |

| 4 | 0,008 | 128 | 1446 | 0,0788 |

| 5 | 0,004 | 256 | 4096 | 0,0553 |

| 6 | 0,002 | 512 | 11417 | 0,0391 |

| 7 | 0,001 | 1024 | 32768 | 0,0267 |

| 8 | 0,0005 | 2048 | 92160 | 0,0196 |

| 9 | 0,00025 | 4096 | 262144 | 0,0138 |

| 10 | 0,000125 | 8192 | 737280 | 0,0099 |

| 11 | 0,000062 | 16384 | 2097152 | 0,0069 |

| 12 | 0,000031 | 32768 | 5930808 | 0,0049 |

| 13 | 0,000016 | 65536 | 16777216 | 0,0032 |

| 14 | 0,000008 | 131072 | 47448064 | 0,0023 |

а - № I; б - № 3; в - № 5; г - № 7; д - № 9

Рисунок 6 – Схематическое изображение микроструктуры

с различной величиной зерна

Дата добавления: 2018-08-06; просмотров: 356; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!