Объясните схему и принцип действия пылевой осадительной камеры.

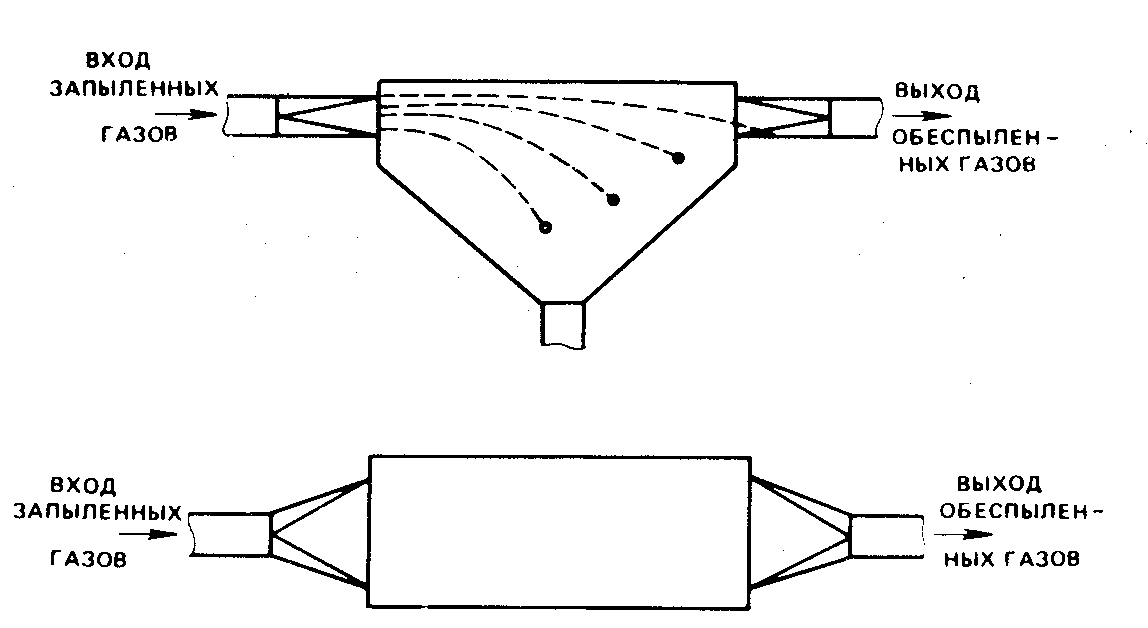

Наиболее простым пылеулавливающим устройством для первичного осаждения грубой пыли является пылевая осадительная камера(рисунок). Пылевая камера представляет собой длинный горизонтальный газопровод прямоугольного сечения.

Принцип улавливания: дымовые газы, идущие по дымоходу с большой скоростью (8-10 м/с), поступают в камеру большого сечения. Скорость газов снижается в 6-10 раз, и те частицы пыли, которые ранее были увлечены газовым потоком, начинают оседать на дно пылевой камеры. Т.к. камера имеет большую длину, то длительное пребывание газов в камере позволяет грубой пыли достаточно полно выпасть из газов.

Камера делается такого сечения, чтобы скорость газов не превышала в ней 0,5-1 м/с. Длина камеры зависит от желательного времени пребывания газов в камере. Чем длиннее камера, тем лучше пылеосаждение, но тем дороже будет стоить сама камера. Минимальная продолжительность пребывания газов в камере должна составлять 50 секунд.

Грубая пыль оседает в камере в первой её части, в конце камеры начинает оседать

тонкая пыль.

Пылевая камера используется в основном для предварительной очистки газов от грубой пыли; после неё газы идут на более тонкую очистку. Вследствие низкой эффективности и больших размеров в настоящее время камеры почти не применяются.

Работа инерционных пылеуловителей основана на том, что при всяком изменении

|

|

|

направления движения потока запыленного газа, частицы пыли под действием сил инерции сходят с линий потока, вследствие чего могут быть выведены за пределы потока и уловлены.

Расскажите о снижении выбросов при загрузке коксовых печей.

При загрузке влажной угольной шихты в раскаленную печную камеру образуется ~5м3 газов на каждую тонну загруженной шихты. Эти газы содержат 10-60 г/м3 взвешенных частиц угольной и полукоксовой пыли. В пересчете на 1 т производимого кокса выделение пыли при загрузке печей достигает 150 - 400 г/т, при этом количество выделяющейся пыли резко увеличивается с уменьшением влажности шихты < 7%.

Серьезные трудности возникают при загрузке термоподготовленной шихты.

Термическая подготовка шихты к коксованию заключается в нагреве ее до температуры 150-200 °С с целью снижения влажности и повышения насыпной плотности. В настоящее время используют в основном два метода нагрева шихты:

4. газовым теплоносителем (в сушилках кипящего слоя и в трубах-сушилках) и

5. нагрев шихты горячим кусковым коксом (совмещенный процесс термоподготовки шихты и сухого тушения кокса).

Совмещенный процесс термической подготовки шихты и сухого тушения кокса, разработанный ВУХИНом (Восточный угольнохимический институт), имеет существенные преимущества как с точки зрения технологии и утилизации тепла, так и по своим экологическим показателям. Суть этой технологии заключается в смешивании измельченной влажной шихты с раскаленным кусковым коксом с последующим отделением нагретой шихты от потушенного кокса. Степень очистки – 99,2 %.

|

|

|

В последние годы для очистки газов, образующихся при загрузке наряду с мокрыми методами очистки, получают применение тканевые фильтры. В качестве сорбента и вспомогательного фильтрующего материала используют известняк или доломит тонкого помола. Свежий сорбент периодически подается в трубопровод загрязненного газа за несколько метров до фильтра, оседает на рукавах фильтра и образует лобовой слой.

На коксохимических предприятиях нашей страны шихту загружают также углезагрузочными вагонами. Углезагрузочный вагон с 3 или 4 бункерами устанавливается над люками подлежащей загрузке камеры, выпускные патрубки бункеров с помощью телескопических устройств присоединяются к загрузочным люкам, после чего производится выпуск шихты. Бездымность загрузки, как правило, обеспечивают путем отcoca всех газов загрузки в газосборники. Наиболее распространен метод эвакуации газов загрузки через стояки с помощью паровых инжекторов.

|

|

|

Основным недостатком метода пароинжекции с точки зрения зашиты окружающей среды является увеличение количества аммиачной воды в результате конденсации пара, израсходованного для отсоса газов загрузки. Также недостатком этого метода является необходимость регулярной чистки стояков, колена которых зарастают отложениями в течение 7-10 сут.; при несоблюдении графика чистки изменяется форма струй, вследствие чего резко снижается эффективность инжекции.

Билет № 18.

Дата добавления: 2018-08-06; просмотров: 364; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!