Ремонт и формирование буксовых поводков

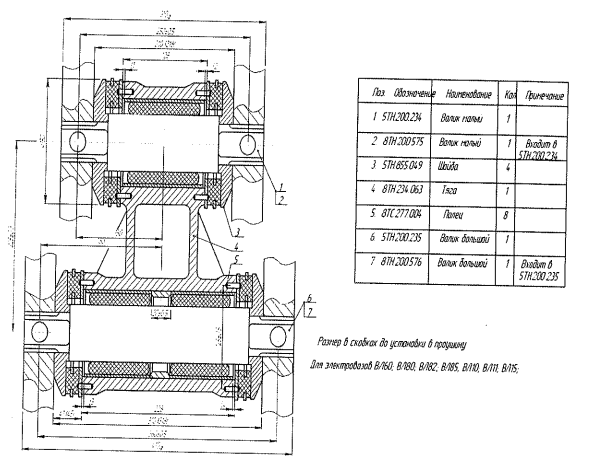

Рисунок 7 – Приспособление для выпрессовки валика с амортизатором из корпуса поводка

1. Валик амортизатора

2. Подставка

3. Стакан

Расформировать буксовый поводок с дефектными цилиндрическими резинометаллическими валиками в следующей технологической последовательности.

Установить поводок на подставке в пресс и с помощью стакана представленного на рисунке 7, выпрессовать резинометаллический валик. Удалить механическим путём или выжиганием резину с металлической арматуры (валика и втулки). Очистить на стакане сопрягаемой поверхности металлической арматуры шлифовальной шкуркой, полностью удалить с поверхности следы и пятна ржавчины. Провести восстановление электронаплавкой изношенных поверхностей гнезда, вилки, проушины поводка и клиновидных мест валиков по специальной технологии с последующей механической обработкой до чертёжных размеров. Допускается восстанавливать натяг валика в позах рамы и буксы постановкой на клиновидную часть валика трёхсторонней штампованной прокладки толщиной 0,5мм. Наружный диаметр металлической втулки должен обеспечивать натяг на запрессовку в корпус поводка в пределах от 0,06мм до 0,16мм.

Механическую обработку наружного диаметра металлической втулки производить на собранном резинометаллическом валике.

Допускается старогодные металлические втулки, не отвечающие требованиям, указанным выше, восстановить путём осталивания или цинкования. Разрешается проводить восстановление натяга при его потере с помощью полимерного клея ГЭН-150В, наносимого на внутренние цилиндрические поверхности корпуса поводка. В этом случае корпус поводка нагреть в масле до температуры 130 – 140 С и вставить в него резинометаллический амортизатор. При формировании использовать новые резиновые втулки, имеющие на боковой поверхности обозначение твёрдости в условных единицах Шору.

|

|

|

Каждый поводок грузовых электровозов серии ВЛ комплектуются резинометаллическими валиками, резиновые втулки которых подбираются в соответствии с таблицей 4 для обеспечения продольной жёсткости.

Таблица 4 – Подбор резиновых втулок

| Позиция валиков (рис. 8) |

Твёрдость резиновых втулок в условных единицах по Шору | ||||||||||

| 1 | 58 | 59 | 60 | 61 | 62 | 63 | 64 | 65 | 66 | 67 | 68 |

| 6 | 68-70 | 67-69 | 66-68 | 65-67 | 64-66 | 63-65 | 62-64 | 61-63 | 60-62 | 59-61 | 58-60 |

При формирования длинного валика допускается разность твёрдости резиновых втулок в пределах трёх у.ед. по Шору.

Пример формирования буксовых поводков электровозов электровозов представлены на рисунке 8.

Рисунок 8 – Формирование буксовых поводков серии ВЛ

Формирование валиков буксовых поводков с новыми резиновыми втулками производить на гидравлическом прессе (ход подвижной плиты гидравлического пресса должен быть не менее 600 мм, усилие на штоке – не менее 24500 H). Протереть салфеткой, смоченной уайт – спиртом, поверхности очищенных металлических и новых резиновых втулок. Перед формированием на втулку смазать наружную поверхность резиновой втулки на 2/3 её высоты (от нижней плоскости) смесью, состоящей из (  )% касторового масла ГОСТ 6757-96 и (

)% касторового масла ГОСТ 6757-96 и (  )% технического этилового спирта ГОСТ 18300-87.

)% технического этилового спирта ГОСТ 18300-87.

|

|

|

Установить наружную металлическую втулку на основание 1 и шайбы 2 как представлено на рисунке 9.

На металлическую втулку установить втулку 3, вставив вовнутрь её подготовленную резиновую втулку валика и запрессовать резиновую втулку пуансом 5 до упора в шайбу 2. Толщина подкладываемых шайб 2 зависит от твёрдости резиновой втулки. Для обеспечения симметричного расположения резиновой втулки относительно торцов металлической втулки необходимо, для

более твёрдой резины, установить шайбы большей толщины.

Толщина подкладываемых шайб определяется опытным путём. Не допускается при запрессовке выворачивание и надрывы резиновой втулки. При наличии указанных дефектов резиновую втулку заменить новой (перепрессовать). Перед формированием на валик смазать внутреннюю поверхность резиновой втулки смесью из (  )% касторового масла ГОСТ 6757-96 и (

)% касторового масла ГОСТ 6757-96 и (  )% технического этилового спирта ГОСТ 18300-87. Установить валик поводка буксы квадратной частью в опору приспособления 6, а на другой конец валика установить конус 7, блок резинометаллической втулки, бронзовую втулку приспособления 8 и стакан 9. Напрессовать блок резинометаллической втулки на валик до упора дна стакана 9 в конус. Длинный валик затем повернуть на

)% технического этилового спирта ГОСТ 18300-87. Установить валик поводка буксы квадратной частью в опору приспособления 6, а на другой конец валика установить конус 7, блок резинометаллической втулки, бронзовую втулку приспособления 8 и стакан 9. Напрессовать блок резинометаллической втулки на валик до упора дна стакана 9 в конус. Длинный валик затем повернуть на  , вставить в опору другим концом и аналогичным способом напрессовать вторую резинометаллическую втулку. На сформированном валике размер от торца резиновой втулки до торца металлической составляет не менее 1,5 мм для короткого валика, не менее 5 мм с обеих сторон каждой втулки для длинного валика.

, вставить в опору другим концом и аналогичным способом напрессовать вторую резинометаллическую втулку. На сформированном валике размер от торца резиновой втулки до торца металлической составляет не менее 1,5 мм для короткого валика, не менее 5 мм с обеих сторон каждой втулки для длинного валика.

|

|

|

Рисунок 9 – Формирование валиков поводков букс

Дата добавления: 2018-08-06; просмотров: 2025; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!