Известковые и магнезиально-шпинелидные

1) известковые ( более 85% СаО) 2) периклазохромитовые ( более 60% MgO, 5-20% Cr2O3) 3) хромитопериклазовые ( 40-60% MgO, 15-50% Cr2O3) 4) хромитовые ( более 30% Cr2O3, менее 40% MgO, 5) периклазошпинелидные (50-80% MgO, 5-20% Cr2O3, менее 20% А12О3) 6) периклазо-шпинельные (более 40% MgO, 5-55% А12О3)7) шпинельные (А12О3 50-70%, MgO-25-40%) Обычно шихта для приготовления хромомагнезитовых огнеупорных изделий содержит 40−50% магнезитового порошка. В процессе обжига при температуре 1560°С образуются высокотемпературные соединения типа шпинелей MgO·Al2O3 и форстерита Mg2·Si04. Магнезитохромитовые огнеупорные изделия повышенной термической стойкости с содержанием MgO > 60% изготовляют из шихты, содержащей до 65% магнезитового порошка и 35% хромита. Из такой шихты в результате обжига при температуре 1650−1700°С получают магнезитохромитовые огнеупорные изделия, имеющие повышенную термическую стойкость. Они обладают высокими огнеупорностью (2300°С) и температурой начала деформации под нагрузкой (до 1670°С) и повышенной термической стойкостью. Магнезитохромитовыми изделиями успешно футеруют своды сталеплавильных печей, своды и поды нагревательных печей. Хромомагнезитовые огнеупорные изделия содержат 40−60% Сг2О3, их применяют там же, где и магнезитохромитовые, с учетом их меньшей термической стойкости. Хромитовые огнеупорные изделия содержат менее 40% MgO и свыше 25% Сг2О3. Сырьем для изготовления служат хромит и магнезит. Минерал хромит FeO·Cr2O3 в чистом виде содержит 32,1% FeO и 67,9% Сг2О3. Из хромита изготовляют небольшое количество огнеупорных изделий, применяют его сравнительно редко. Шпинельные огнеупорные материалы в основном состоят из минерала MgO·Al2O3, называемого шпинелью, и содержат 25−40% MgO и 55−70% А12О3. Шпинель MgO·Al2O3 является огнеупорным соединением с температурой плавления 2035°С. Шпинельные огнеупорные материалы имеют высокую огнеупорность (1900°С) и температуру начала деформации под нагрузкой (до 1800°С), хорошую термическую стойкость и удовлетворительную стойкость к основным шлакам. Применяют для футеровки отдельных элементов плавильных печей

|

|

|

Известковые и магнезиально-селикатные огнеупоры

1) периклазо-фосеритовые (MgO 65-85%, SiO2 менее 7%, Сг2О3 25-40%) 2) фостерито- кромитовые (MgO 45-65%, SiO2 20-30%, Сг2О3 5-15%)

Определение огнеупорности и классификация по огнеупорности для огнеупорных материалов.

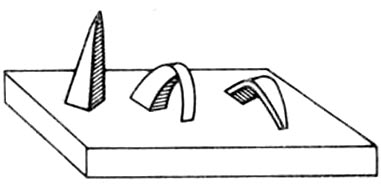

Огнеупорность- это способность не разрушаться при высоких температурах под действием собственного веса. ( при нагревании огнеупора в нем образуются частицы густой жидкости и огнеупор под собственным весом начинает разрушается).Для определения огнеупорности из материала вырезается усеченная пирамида, данный образец помещается в печь и плавно начинает подниматься температура. Огнеупорность измеряется как температура, при которой пирамида касается основания.

|

|

|

В зависимости от огнеупорности материалы подразделяют на 3 группы:

1) средне-огнеупорные - при t 1850-2000 К ( кремнеземистые, аллюмоселикатные)

2) высокая огнеупорность - при t 2500-3000 К (магнезиальные, магнезиально-шпинельные, цирконевые)

3) высшая огнеупорность - более 2300 К ( карбидокремневые, безкислородные)

18. Определение газонепроницаемости и деформации под нагрузкой огнеупорных материалов. Газопроницаемость- Характеризует возможность фильтрации газов через открытые поры огнеупора. Газопроницаемый огнеупор может насыщаться парами металлов или газами. В результате этого происходит разъединение зёрен огнеупора и снижение его прочности. Газонепроницаемость оценивается коэффициентом газопроницаемости: С повышением температуры газопроницаемость огнеупоров понижается, так как объем газа при этом возрастает и увеличивается его вязкость.огнеупоры должны обладать возможно меньшей газопроницаемостью, особенно те, которые применяются для изготовления реторт ,муфелей, тиглей. Наибольшая газопроницаемость у шамотных изделий, наименьшая у динаса. Под структурой огнеупорного материала понимают отношение зерен, связки и пор в объеме огнеупора. Слишком большое количество пор приводит к низким механическим свойствам. Деформация под нагрузкой- способность огнеупора сопротивляться (не деформироваться) при приложении к нему нагрузки при высоких температурах. Для испытания изделия изготовляют образец высотой 50 мм и диаметром 36 мм. Образец помещают в печь, сжимая под давлением 0,2 МПа, и нагревают. Температуру отмечают при деформации образца 4 и 40%. Температуру, соответствующую деформации 4%, называют температурой начала деформации, а температуру, соответствующую деформации 40%, называют температурой конца деформации. Температура начала деформации под нагрузкой характеризует строительную прочность огнеупорного материала. Огнеупорные материалы в печах испытывают напряжения сжатия, не превышающие, как правило, 0,2 МПа, поэтому температура начала деформации под нагрузкой практически равна максимальной температуре применения огнеупорного материала.

|

|

|

Дата добавления: 2018-08-06; просмотров: 455; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!