Результаты расчетов представляем в таблице.

Таблица 2

| Состав затрат | Сумма |

| 1.На приобретение топлива | 165384 |

| 3. На приобретение смазочных материалов | 922014 |

| 4. По износу и ремонту автомобильных шин | 258991 |

| 4.На запасные части для То и ТР автотранспортных средств | 284244 |

| 5.На материалы для ТО и ТР автотранспортных средств | 218650 |

| Итого | 1849283 |

Таблица 3

Стоимость основных производственных фондов

| Наименование групп основных средств | Удельный вес, % | Сумма, в руб. |

| 1. Подвижной состав 2. Здания 3. Передаточные устройства 4. Сооружения 5. Производственное оборудование зон ТО и ТР 6. Прочие | 60 25 3 5 6 1 | 27000000 11250000 1350000 2250000 2700000 450000 |

| Итого | 100 | 45000000 |

Основные производственные средства

Сф тр ср=Цтр ср · Аст

(3.1)

Где: Сф тр ср- Первоначальная стоимость парка ПС, руб

Цтр ср-цена одного авто без НДС, руб

Сф тр ср=3000000 · 9= 27000000 руб

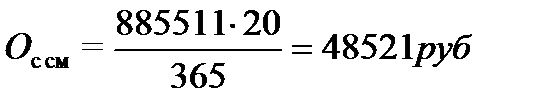

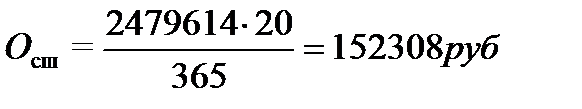

Расчет стоимости оборотного капитала

Оборотные средства включают в свой состав, как производственные запасы, так и денежные ресурсы, находящиеся в обращении. Стоимость оборотных средств определяем

, (3.2)

|

|

|

где Зi – годовые затраты i элемента оборотных средств, руб.;

Ноi– норма запаса и обращения i элемента оборотных средств, обеспечивающая бесперебойную работу, дни.

Результаты расчетов сводим в табл. 2.

Таблица 4

Оборотные средства

| Оборотные средства | Сумма годовых затрат, руб. | Норма запаса, дни | Оборотные средства, руб. |

| 1. Оборотный капитал на приоб - ретение автомобильного топлива | 3578914 | 0,5% от годо- вых затрат на топливо | 5788 |

| 2. Смазочные материалы | 298228 | 30 | 75782 |

| 3. Запасные части | 149243 | 25 | 19469 |

| 4. Материалы | 127535 | 25 | 14976 |

| 5. Фонд оборотных агрегатов | 5390000 | 0,5% от стои- мости ПС | 135000 |

| 6. Автомобильные шины | 40605 | 20 | 14191 |

| 7. Ремонтно-строительные материалы | 449167 | 2% от стои- мости соору- жений | 54000 |

| ИТОГО: | 319206 |

Амортизация основных фондов.

Амортизацию начисляем линейным методом. При применении линейного метода сумма амортизации определяется как произведение первоначальной стоимости основных средств и нормы амортизации.

Норма амортизации определяется по формуле:

, (4.1)

|

|

|

где Нам1 – норма амортизации к первоначальной стоимости, %;

n – срок полезного использования данного объекта, мес.

Нам пс=1·100/7·12=1,19%

Нам зд=1·100/40·12=0,2%

Нам пу=1·100/22·12=0,38%

Нам соор=1·100/25·12=0,33%

Нам об=1·100/7·12=1,19%

Нам пр=1·100/5·12=1,67%

Годовые амортизационные отчисления определяются по каждому объекту амортизируемого имущества.

, (4.2)

где Зам – годовые амортизационные отчисления, руб.;

– первоначальная стоимость имущества , руб.;

Намi – норма амортизационных отчислений в месяц, %.

12 – количество месяцев в году.

Зам пс=12·1,19·27000000/100=3855600 руб

Зам зд=12·1,19·27000000/100=270000 руб

Зам пу=12·1,19·27000000/100=61560 руб

Зам соор=12·1,19·27000000/100=89100 руб

Зам об=12·1,19·27000000/100=385560 руб

Зам пр=12·1,19·27000000/100=90180 руб

Итого: 4752000 руб

Определение трудового потенциала.

Определение списочного количества работающих в АТП

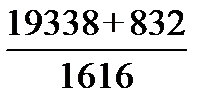

Списочное количество водителей определяется по формуле

=

= 13 чел. (5.1)

= 13 чел. (5.1)

где Рс вод – списочное количество водителей автомобилей, чел;

АЧн – автомобиле-часы пребывания в наряде, ч;

tпз – время на подготовительно-заключительные работы, ч;

|

|

|

Fэф – эффективный фонд времени работы водителя автомобиля, ч.

Продолжительность времени на подготовительно-заключительные работы составляет 18 мин за смену.

Общее время на эти работы за год определяется:

tпз=0,043∙ АЧн. = 0,043 ∙ 19338 = 832 ч (5.2)

Эффективный фонд времени рассчитывается по формуле:

,

,

(5.3)

где d1 – количество выходных дней в году;

d2 – количество праздничных дней в году;

d3 – продолжительность основного и дополнительного отпуска, дни;

d4 – неявки на работу по уважительным причинам, дни;

d5 – количество часов, на которое уменьшается эффективный фонд рабочего времени работающего в предпраздничные дни, ч;

tсм – продолжительность рабочей смены, ч.

При определении эффективного фонда времени продолжительность смены принимается исходя из 40 часовой рабочей недели (при 5-дневном режиме работы tсм = 8 час.). Неявки на работу по уважительным причинам составляют 8-15 дней за год.

F эф =( 365 · (8+119+28+8)) 8-1=1616 ч

Потребность в рабочих по техническому обслуживанию и ремонту автомобилей определяют

,

(5.4)

|

|

|

где Рср.р – потребная численность рабочих по ТО и ТР, чел;

Тобщ – общая трудоемкость работ по всем видам технических воздействий, чел.-ч.

Выбираем нормативы режима ТО и ремонта и корректируем их с учетом реальных условий эксплуатации АТС.

Периодичность ТО-1; ТО-2 и пробег до капитального ремонта соответственно:

L1=Lн1k1k3= 4000 ∙ 0,8∙1= 3200 (5.5)

L2=Lн2k1k3=16000 · 0,8∙1= 12800 (5.6)

Lк = Lнк k1k2 k3 = 300000 ∙ 0,8∙0,9 ·1,1= 237600 (5.7)

где Lн1, Lн2 – нормативные пробеги автомобиля до ТО-1 и ТО-2,

Lнк – нормативный пробег до КР для автомобиля,

k1 = 0,8 – коэффициент корректирования нормативов в зависимости от категории условий эксплуатации,

k2 = 1 - коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы,

k3 = 1 - коэффициент корректирования нормативов в зависимости от природно-климатических условий и агрессивности окружающей среды,

Скорректируем со среднесуточным пробегом периодичность ТО и пробег до КР. Среднесуточный пробег автомобиля

Количество вспомогательных рабочих определяется по формуле:

Рвсп = Твсп /Fэф (5.8)

Рвсп = 907 /1616=1чел./ч

Количество воздействий:

ЕО: NЕО = Lr/Lcc= 437299/208= 2102

(5.9)

ТО-1: N1 = Lr/L1-Nкр-Тто-2 = 437299/3200-2-34 = 138

ТО-2: N2 = Lr/L2 -Nкр = = 437299/12800- 2= 34

СО: NСО = 2∙Ас= 2 ∙9 = 18

КР: NК = Lr/Lк =437299/237600 = 2

Где: Nкр- кол-во КР

Nто-1- кол-во ТО-1

Nто-2- кол-во ТО-2

Nео- кол-во ЕО

Nсо- кол-во СО

Устанавливаем и корректируем нормативные трудоёмкости работ ТО и ТР с учетом конкретных условий эксплуатации (по аналогии с пробегами):

ЕО: tЕО = tЕОН k2 k5 = 0,3 ·1,4 ∙0,9 = 0,4

ТО-1: t1 = t1Н k2 k5 = 3,6 · 1,4 ∙0,9 = 4,5

(5.10)

ТО-2: t2 = t2Н k2 k5 = 14,4 · 1,4 ∙ 0,9 = 18

СО: tСО = 0,2t2 = 0,2 ∙18 = 3,6

где tЕОН – нормативная трудоёмкость ежедневного обслуживания;

t1Н – нормативная трудоёмкость ТО-1;

t2Н – нормативная трудоёмкость ТО-2,

k2 – коэффициент корректирования нормативных трудоёмкостей в зависимости от модификации подвижного состава и организации его работы для самосвала;

k5 - коэффициент корректирования нормативных трудоёмкостей в зависимости от количества обслуживаемых и ремонтируемых в АТП автомобилей и количества технологически совместимых групп подвижного состава по табл. П.4.9 для числа автомобилей в АТП до 100 (АС = 25) и технологически совместимых групп подвижного состава;

Текущий ремонт:

tТР/1000км = tН ТР/1000км k1 k2 k3 k4 k5 = 3,0·0,8∙0,9·1,1∙1,35·0,9=3

(5.11)

где tН ТР/1000км – нормативная удельная трудоёмкость ТР.

К1 = 1,2 -коэффициент корректирования норматива удельной трудоемкости ТР, определяем по таблице П. 4.7.;

К3 = 1 - коэффициент корректирования норматива удельной трудоемкости ТР в зависимости от природно-климатических условий и агрессивности окружающей среды, по табл. П 4.5.

К4 = 0,4 - коэффициент корректирования нормативной удельной трудоемкости ТР в зависимости от пробега с начала эксплуатации из табл. П.4.8.

Результаты расчетов представляем в таблице.

Дата добавления: 2018-06-27; просмотров: 629; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!