Режимы работы колонны. Расчеты режимов для бинарных и многокомпонентных смесей.давление

Закон Дальтона, Рауля, Амага и Рауля-дальтона. 1 Закон Амага. Следствие. Объём системы равен сумме парциальных объёмов индивидуальных компонентов в смеси. Vi/Sv =ni/Sn или yoi= yi Объёмные и мольные доли в газовой фазе равны. 2 Закон Дальтона. Следствие. Общее давление в системе равно сумме парциальных давлений индивидуальных компонентов. Pi/ π =ni /∑n или pi = π·yi Парциальное давление компонента в газовой фазе равно произведению общего давления в системе на его мольную долю. 3 Закон Рауля. парциальное давление i-го компонента в паровой фазе равно давлению насыщенного пара этого компонента умноженного на его мольную долю pi = Pi ·xi , хi - мольная доля i-го компонента в жидкой фазе где pi - парциальное давление i-го компонента Pi – давление насыщенного параиндивидуального i-го компонента. 4 Закон Рауля-Дальтона. по закону Дальтона pi=p・yi , по закону Рауля pi = Pi ·xi , приравняем правые части уравнений , получим yi = Ki ·xi (4.10) хi - мольная доля i-го компонента в жидкой фазе получим уравнения фазового равновесия, которые показывают связь между составами паровой и жидкой фазами, где Ki =Pi /p - константа фазового равновесия между паровой и жидкой фазами 5-6 процессы однократного и многократного испарения (конденсации). Однократное испарение: исходное сырье обычно в виде жидкости нагреваем до двухфазного состояния и подаем в пустотелый аппарат. Получаем два продукта пар и жидкость. Однократная конденсация: исходное сырье обычно в виде паров охлаждаем до двухфазного состояния и подаем в пустотелый аппарат. Получаем два продукта пар и жидкость. Общее: пар и жидкость; используются теплообменники; пустотелый аппарат; 2-х фазное сырье. Отличия: теплоотвод и теплопроводность Многократная конденсация: Исходное сырье охлаждаем до двухфазного состояния и подаем в пустотелый аппарат, пары с 1 ступени снова охлаждаем и подаем в пустотелый аппарат, и т. д. Получается несколько жидкостей и 1-н пар. Многократное испарение: Исходное сырье нагреваем до двухфазного состояния и подаем в пустотелый аппарат. Жидкость с первой ступени нагреваем и т.д. Получается 1-на жидкость и несколько паров. Общее: много аппаратов; процесс многократный. Отличия: получаем разные продукты пара и жидкости. 7 Доля отгона. Коэффициент относительной летучести. y/1-y=α*х/ (1- x ) где α-коэффициент относительной летучести. 8-9-10 Изобарная, тепловая и Х-У диаграмма. Дана смесь из 2 компонентов. Компоненты расположим следующим образом: первый - низкокипящий компонент (НКК), второй - высококипящий компонент (ВКК). По закону Рауля для бинарной смеси: Для 1 компонента Для 2 компонента По закону Дальтона , то получим Отсюда получим , по закону Рауля-Дальтона Построение диаграммы Х-У При известном давлении при нескольких температурах по уравнениям (1) и (2) находим значения х и у. Полученные значения наносим на диаграмму. Через полученные точки проводим кривую равновесия. Изобарная диаграмма (π - const) При известном давлении при нескольких температурах по уравнениям (1) и (2) находим значения х и у. По оси абсцисс откладываем концентрации жидкой х и паровой у фаз, отвечающие различным температурам t. В результате получаются две кривые, которые имеют две общие точки: А(х=у=1),отвечающую температуре кипения НКК ta и В (х=у=0), соответствующую температуре кипения ВКК tw. Отрезки, соединяющие точки равновесных составов жидкой и паровой фаз, называются конодами. Тепловая диаграмма (р - const) 11 Изобарная диаграмма. Правило смешения (рычага). 12 Процесс ректификации. Ректификация представляет собой перегонку, которая сопровождается взаимодействием поднимающихся паров со стекающей им навстречу жидкостью (флегмой), полученной при частичной конденсации паров. Ректификация широко распространенный способ наиболее полного разделения смесей летучих жидкостей, частично или целиком растворимых друг в друге.

|

|

|

|

|

|

Технологическая схема процесса ректификации.

|

|

|

1 Сырье в любом фазовом состоянии подается в среднюю часть колонны (в зону питания).

2 Дистиллят в виде паров выводится с верха колонны.

3 Остаток в виде жидкости выводится с низа колонны.

4 Контактирующие устройства служат для смешения паров и жидкости, и для разделения образовавшейся неоднородной системы.

5 Пары после однократного испарения проходят вверх через контактирующие устройства укрепляющей секции частично конденсируются в холодильнике и в виде флегмы стекают вниз по контактирующим устройствам.

6 Дойдя до низа, жидкость нагревается и частично в виде парового орошения подымается вверх через контактирующие устройства.

7 Зона питания служит для:

7.1 однократного испарения сырья;

7.2 для смешения потоков от п. 7.1 и потоков выходящих из нижней части укрепляющей секции и верхней части отгонной секции.

13 Понятие теоретическая и практическая тарелка. Коэффициент полезного действия тарелки. Типы контактирующих устройств. Высота эквивалентная теоретической тарелки.

Контактирующее устройство называется теоретической тарелкой, если на нём достигается равновесие между паром и жидкостью (температуры потоков покидающие теоретическую тарелку одинаковые).

|

|

|

То есть составы пара и жидкости, покидающие теоретическую тарелку, подчиняются закону Рауля - Дальтона или  .

.

Эффективность работы контактирующего устройства для тарельчатого типа характеризуется коэффициентом полезного действия (кпд).

В этом случае кпд контактирующего устройства это есть степень не достижения равновесия.

Эффективность работы контактирующего устройства для насадочного типа характеризуется высотой эквивалентной теоретической тарелки (ВЭТТ) или высота единицы переноса (ВЕП).

ВЭТТ или ВЕП - высота насадки эквивалентная одной теоретической тарелке.

Численные значения коэффициента полезного действия (кпд), высоты эквивалентной теоретической тарелке (ВЭТТ) или высоты единицы переноса (НЕМ) зависят от многих факторов, например, от:

1. Физических свойств паров и жидкостей разделяемых компонентов. Вязкости, плотности, поверхностного натяжения и др.

2. Типа контактирующего устройства.

3. От гидродинамической структуры потоков пара и жидкости.

Ректификация осуществляется в специальных аппаратах — ректификационных колоннах, заполненных различными контактными устройствами: тарелками и насадками.

Насадка могут иметь самую разнообразную форму. Практическое значение имеют:

Хордовая насадка делается из деревянных брусьев, располагающихся правильными рядами друг над другом. Кольцевая насадка состоит из керамических или стальных цилиндров, загружаемых в аппарат либо правильными рядами, либо навалом. Фасонная насадка выполняется из керамики в виде седел, цилиндров с перегородками, пропеллеров и т. д., загружаемых в аппарат навалом.

Спиральная и сетчатая насадки выполняются обычно из стальной оцинкованной ленты и загружаются в аппарат правильными рядами.

В качестве кусковой насадки обычно используют дробленый кокс или кварц в виде кусков размерами 25—75 мм.

По способу передачи жидкости с тарелки на тарелку различают два основных типа: тарелки со специальными переточными устройствами и тарелки провальные.

У тарелок со специальными переточными устройствамижидкость перетекает с тарелки на тарелку через специальные каналы, причем отдельно от потока пара.

У тарелок провального типапар и жидкость проходят через одни и те же каналы.

По характеру диспергирования взаимодействующих фаз различают тарелки барботажного и струйного типов. На тарелках пар (газ) проходит через слой жидкости, диспергируясь на мелкие пузырьки и струи, которые с большой скоростью движутся в жидкости. При этом образуется газожидкостная система, называемая пеной. Если парявляется дисперсной фазой, а жидкость сплошной, то такой режим взаимодействия фаз называется барботажным. Он имеет место при относительно небольших скоростях пара. Тарелки, реализующие этот режим работы, называются барботажными.

При больших скоростях пара жидкость становится дисперсной фазой, а пар сплошной, контакт между фазами осуществляется на поверхности капель и струй жидкости, с большой скоростью движущихся в межтарельчатом пространстве. Этот режим называется струйным, а контактные устройства, основанные на этом принципе взаимодействия фаз, — струйными.

14-15 Способы создания парового и жидкостного орошения в ректификационную колонну.

Способы отвода тепла с верха колонны.

Парциальный конденсатор.

Данный способ отвода тепла заключается в том, что пары, уходящие с верхней тарелки концентрационной части колонны, поступают в конденсатор, где частично конденсируются. Образовавшийся при этом поток флегмы возвращается на верхнюю тарелку, образуя орошение, а пары ректификата отводятся из конденсатора.

Холодное испаряющееся орошение.

Поток паров с верхней тарелки концентрационной части колонны направляется в конденсатор, где полностью конденсируется и охлаждается. Образовавшаяся холодная жидкость делится на поток ректификата и поток холодного (или острого) орошения, возвращаемого на верхнюю тарелку колонны. Эта холодная жидкость контактирует с парами поступающими с нижележащей тарелки. В результате этого контакта пары охлаждаются и, частично конденсируясь, образуют поток горячего орошения. Холодное орошение, поступившее в колонну, полностью испаряется и вместе с парами ректификата поступает в конденсатор, где отводится тепло. Таким образом, холодное испаряющееся орошение непрерывно циркулирует между верхней тарелкой и конденсатором, являясь переносчиком тепла.

Циркуляционное (неиспаряющееся) орошение

Часть флегмы с верхней тарелки направляется в холодильник, где охлаждается и возвращается на верхнюю тарелку. Здесь холодная флегма контактирует с парами, поступающими с нижележащей тарелки. В результате контакта паров с холодной флегмой пары охлаждаются и частично конденсируются, образуя поток флегмы. С верхней тарелки уходят пары ректификата.

На верхней тарелке циркуляционное орошение нагревается за счет тепла конденсации паров и затем, охлаждаясь в холодильнике, отдает это же количество тепла.

Способы подвода тепла в низ колонны.

Подогреватель с паровым пространством.

В этом случае жидкость, покидающая колонну (стекающая с нижней тарелки), поступает в подогреватель с паровым пространством, где ее температура увеличивается до температуры кипения остатка. Образовавшиеся пары поступают из парового пространства кипятильника в колонну, образуя восходящий поток паров. Пары находятся в равновесии с уходящим из кипятильника остатком.

Горячая струя.

Тепло в низ колонны подводится при помощи циркулирующей горячей струи, нагретой до определенной температуры. При этом часть жидкости из низа колонны прокачивается через теплообменный аппарат (трубчатую печь, трубчатый теплообменник и т. п.), где ее температура увеличивается за счет подвода тепла. При этой температуре жидкость возвращается из теплообменника под нижнюю тарелку колонны, где происходит ее ОИ и смешение с потоком стекающей с нижней тарелки жидкости, что необходимо для образования потока паров. Из низа колонны часть потока жидкости выводится в качестве остатка, а остальная часть возвращается в подогреватель. Под нижнюю тарелку поступает пар.

16 Определение числа теоретических тарелок ректификационной колонны при помощи Х-У диаграммы.

Для расчета числа тарелок сначала по двум точкам строится рабочая линия этого режима. Одна точка расположена на диагонали Х-У диаграммы и характеризует мольный состав дистиллята УD в данном режиме. Другая точка определяется отрезком, отсекаемым на оси ординат рабочей линией. Этот отрезок численно равен отношению УD/(R+1). На рабочей линии отмечается мольный состав остатка рабочего режима ХW и рассчитывается число тарелок путем построения ступенчатой линии между кривой равновесия и рабочей линией, начиная от состава дистиллята YD, до значения ХW.

17 Уравнения, связывающие внутренние потоки. Паровое и флегмовое число

Уравнения материального баланса

Уравнения материального баланса

Gj, gj-1, D -количество соответственно пара на j -ой, жидкостина j -1 - ой тарелке, и дистиллята, моль/с. Уравнение материального баланса поконтуру I имеет вид:

Поделим уравнение (1) на D, получим

Обозначим через  , назовем его флегмовое число

, назовем его флегмовое число

Флегмовое число - это характеристика только укрепляющей секции.

Уравнения материального баланса

Gj, gj-1, R- количество соответственно пара на j-ой, жидкости на j-1-ой тарелке, и остатка, моль/с.

Уравнение материального баланса по контору I имеет вид:

Поделим уравнение (14) на R, получим

Поделим уравнение (14) на R, получим

Обозначим через Sj=Gj/R (16), назовем его паровое число.

Паровое число - это характеристика только отгонной секции. Подставляя в уравнение (15) величину Sj,

Режимы работы колонны. Расчеты режимов для бинарных и многокомпонентных смесей.давление

Различают три режима работы ректификационной колонны: режим полного орошения (РПО), режим минимального орошения (РМО) и рабочий режим (РР). В режиме полного орошения колонна работает «на себя», то есть продукты ректификации не выводятся из колонны. Флегмовое число этого режима стремится к бесконечности, рабочая линия совпадает с диагональю квадрата на Х-У диаграмме. Режим минимального орошения характеризуется минимальным флегмовым числом, а рабочая линия на Х-У диаграмме проходит через сырьевую точку. Рабочий режим является промежуточным между двумя крайними режимами - РПО и режим минимального орошения. Рабочая линия РР также занимает промежуточное положение между рабочими линиями, характеризующие крайние режимы.

18 Выбор давления в колонне

При повышении давления в колонне увеличивается и температура остатка, отбираемого из низа колонны. Это приводит к увеличению поверхности кипятильника вследствие уменьшения средней разности температур между теплоносителем и нижним продуктом колонны или к необходимости применения более высокотемпературного и более дорогого теплоносителя.

Кроме того, давление в ректификационной колонне может быть обусловлено также работой других аппаратов технологической установки.

Понижение давления в ректификационной колонне путем создания вакуума позволяет снизить температуру в колонне, что бывает необходимо при разделении компонентов, обладающих высокими температурами кипения или термической нестабильностью.

Давление системы влияет на коэффициенты относительной летучести компонентов смеси. Для большинства смесей эта характеристика с понижением давления увеличивается. Однако, в некоторых случаях может наблюдаться и обратная зависимость. Увеличение коэффициента относительной летучести благоприятно сказывается на процессе ректификации, позволяя снизить количество орошения, уменьшить число тарелок в колонне или повысить четкость разделения компонентов.

Наиболее значительно ухудшаются условия ректификации в области высоких давлений, близких к критическому. В этом случае кривая равновесия фаз становится пологой, так как величина коэффициента относительной летучести приближается к еденице.

Давление в ректификационной колонне влияет также на ее производительность. С увеличением давления удельная производительность колонны растет. Однако при этом необходима большая толщина стенки корпуса колонны, кроме того, увеличиваются затраты на перекачку сырья, орошения и др.

Из вышеизложенного следует, что величина давления в ректификационной колонне существенно влияет на ряд показателей ее работы, приводя к улучшению одних и ухудшению других. Поэтому при выборе давления в колонне в каждом конкретном случае необходимо проводить всесторонний анализ. При этом основным критерием, как правило, является обеспечение благоприятного режима.

19 Разделение методом ректификации азеотропных смесей.

Разделение гомогенных азеотропных смесей.

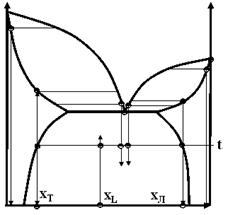

Гомогенными азеотропными смесями называются смеси компонентов которые образую азеотроп, т.е. смесь компонентов имеющих температуру кипения ниже (или выше) чем составляющие её компоненты. Например, на изобарной диаграмме на примере двухкомпонентной смеси будут выглядеть следующим образом, где

1 - Температура кипения ВКК - tВКК

2 - Температура кипения НКК - tНКК

3 - Состав и температура кипения азеотропа 1 (С1; tа1)

4 - Состав и температура кипения азеотропа 2 (С2; tа2)

Верхняя изобарная кривая при давлении p1. Нижняя изобарная кривая при давлении p2. При этом p1 > p2.

Разделение проводим в двух ректификационных колоннах по следующей схеме:

1. В колонне К-1 давление p1, в К-2 - p2, p1 > p2.

2. Сырье состава xL подается в колонну К-1.

3. В К-1 получаем продукты ВКК и азеотроп 1.

4. Дистиллят К-1 служит сырьем в К-2.

5. В К-2 Получаем продукты НКК и азеотроп 2.

6. Дистиллят К-2 после охлаждения в теплообменнике Х-1 насосом Н-1 подается в К-1 тарелку на выше ввода исходного сырья

Разделение гетерогенных азеотропных смесей.

Гетерогенными азеотропными смесями называются смеси компонентов которые образую азеотроп, т.е. смесь компонентов имеющих температуру кипения ниже (или выше) чем составляющие её компоненты и при низких температурах образуют двух фазную систему (жидкость – жидкость). Например, на изобарной диаграмме на примере двухкомпонентной смеси гетерогенные азеотропные смеси будут выглядеть как и гомогенные азеотропные смеси и отличаются областью двухфазной жидкости. Область духфазной жидкости находится между кривыми (сами кривые не входят). Например, смесь состава xL при температуре t расслаивается на две жидкие фазы состава xТ и xЛ.

Разделение проводим в двух ректификационных колоннах по следующей схеме:

1. Сырье состава xL, насосом Н-1 подается в холодильник Х-3 далее поступает в емкость Е-1, где происходит расслоение на тяжелую и легкую жидкие фазы.

2. Тяжелая часть сырья поступает в колонну К-1, в которой получаются продукт 1 азеотропа и продукт ВКК.

3. Легкая часть сырья поступает в К-2 , в которой получаются продукт 2 азеотропа и продукт НКК.

4. Дистилляты колонн проходят холодильники Х-1 и Х-2, соответственно, где охлаждаются до температуры t.

Дата добавления: 2018-06-01; просмотров: 3548; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!