Методы контроля качества сварных соединений. Классификация.

Виды контроля:

1) Технический осмотр.

Методы контроля: внешний осмотр и измерение.

Выявляемые дефекты: поверхностные дефекты.

2) Капиллярный.

Методы контроля: цветной, люминесцентный, люминесцентно-цветной.

Выявляемые дефекты: дефекты (несплошности), выходящие на поверхность.

3) Радиационный.

Методы контроля: радиоскопический, радиометрический, радиографический.

Выявляемые дефекты: внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения.

4) Акустический

Методы контроля: ультразвуковой.

Выявляемые дефекты: внутренние и поверхностные дефекты (несплошности).

5) Магнитный

Методы контроля: магнито-феррозондовый, магнито-порошковый, магнито-графический.

Выявляемые дефекты: поверхностные, подповерхностные и внутренние несплошности.

6) Течеискание

Методы контроля: радиационный, массоспектрометрический, манометрический, галоидный, газоаналитический, химический, акустический, капиллярный, наливом воды под напором, наливом воды без напора, поливанием струей воды под напором, поливанием рассеянной струей воды, пузырьковый, вскрытие, технологическая проба.

Выявляемые дефекты: сквозные дефекты, внутренние дефекты (метод -вскрытие), внутренние и поверхностные дефекты (метод -технологическая проба).

Визуальный контроль. Требования к оборудованию. Порядок проведения.

Стадии:

1) Входной контроль;

2) Изготовление детали;

3) Подготовка деталей к сборке;

4) Подготовка к сварке;

5) Сборка деталей под сварку;

6) Контроль готовых сварных соединений;

7) Исправление дефектных участков;

8) Процесс эксплуатации.

Основные средства: лупы (измерительные), линейки, угольники, штангенциркули, щупы, угломеры, толщинометры, микрометры, калибры, эндоскопы, шаблоны.

Общие сведения о ферромагнетизме. Гистерезис.

Ферромагнетики – вещества, магнитная проницаемость которых зависит от магнитного поля. К ферромагнетикам относятся железо, никель, кобальт, гадолиний, их соединения и сплавы, а также некоторые сплавы марганца, серебра, алюминия и др.

Все ферромагнетики характеризуются:

1) кристаллическим строением;

2) большими положительными значениями магнитной восприимчивости (магнитной проницаемости), а также существенной и нелинейной ее зависимостью от напряженности поля и температуры;

3) способностью намагничиваться до насыщения при обычных температурах уже в слабых полях;

4) гистерезисом — зависимостью магнитных свойств от предшествующего магнитного состояния («магнитной истории»);

5) точкой Кюри, т. е. температурой, выше которой материал теряет ферромагнитные свойства.

Гистерезис – это зависимость магнитных свойств от предшествующего магнитного состояния. Петля Гистерезиса выражает потери на перемагничивание, т.е. ее площадь.

H – напряжение магнитного поля;

B – магнитная индукция;

Hc – коэрцитивная сила;

Br – максимальная остаточная индукция.

Классификация и области применения магнитных методов контроля.

Магнитные методы контроля применяются для ферромагнитных материалов. Они основаны на измерении и анализе результатов взаимодействия электромагнитного поля с контролируемым объектом. При наличии в шве несплошностей, вследствие меньшей магнитной проницаемости дефекта, магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

1) Магнитопорошковый метод. На поверхность намагниченной детали наносят ферромагнитный порошок. Под действием магнитных полей частицы порошка скапливаются над дефектами.

2) Магнитографический метод. Магнитные поля рассеяния записывают на магнитную ленту, наложенную на участок контроля. Магнитные ленты состоят из основы толщиной 100 мкм и магнитного слоя толщиной 10...20 мкм. Они могут использоваться многократно. Записи на ленте преобразуются в электрические сигналы и наблюдаются на экране дефектоскопа.

3) Индукционный метод. Для регистрации магнитных полей рассеяния, образующихся около дефектов в намагниченной детали, используют катушку, которую двигают вдоль шва с постоянной скоростью. Магнитным полем детали в катушке наводится электродвижущая сила (ЭДС). В местах рассеяния поля ЭДС изменяется - образуется электрический сигнал, по которому судят о дефекте. Катушка намотана на сердечнике из металла с высокой магнитной проницаемостью - вместе они составляют магнитную индукционную головку.

4) Феррозондовый метод. Используются датчики-феррозонды. Они имеют катушки, генерирующие магнитное поле, взаимодействующее с остаточным или наведенным полем контролируемой детали. При попадании дефекта в зону взаимодействия этих полей в катушках датчика возникнет электрический сигнал, по его величине судят о дефекте. Для обеспечения достоверности результатов поверхность изделия должна иметь хорошую чистому обработки.

5) С применением датчика Холла.

6) Пондеромоторный метод. Основан на измерении силы отрыва постоянного магнита или сердечника электромагнита от контролируемого объекта

7) Магниторезисторный метод. Основан на выявлении магнитных полей магниторезистивными преобразователями.

Магнитные преобразователи.

В подавляющем большинстве случаев при магнитном контроле приходиться иметь дело с измерением или индикацией магнитных полей вблизи поверхности изделий. Для этого применяют различные магнитные преобразователи. Для этого применяют различные магнитные преобразователи, из которых наиболее широкое распространение получили индукционные, феррозондовые, датчик Холла и магниторезистивные. В магнитопорошковых и магнитографических установках применяют различные порошки и ленты.

Суть индукционного преобразователя: для регистрации магнитных полей рассеяния, образующихся около дефектов в намагниченной детали, используют катушку, которую двигают вдоль шва с постоянной скоростью. Магнитным полем детали в катушке наводится электродвижущая сила (ЭДС). В местах рассеяния поля ЭДС изменяется - образуется электрический сигнал, по которому судят о дефекте. Катушка намотана на сердечнике из металла с высокой магнитной проницаемостью - вместе они составляют магнитную индукционную головку.

Суть феррозондового преобразователя: используются датчики-феррозонды. Они имеют катушки, генерирующие магнитное поле, взаимодействующее с остаточным или наведенным полем контролируемой детали. При попадании дефекта в зону взаимодействия этих полей в катушках датчика возникнет электрический сигнал, по его величине судят о дефекте. Для обеспечения достоверности результатов поверхность изделия должна иметь хорошую чистому обработки.

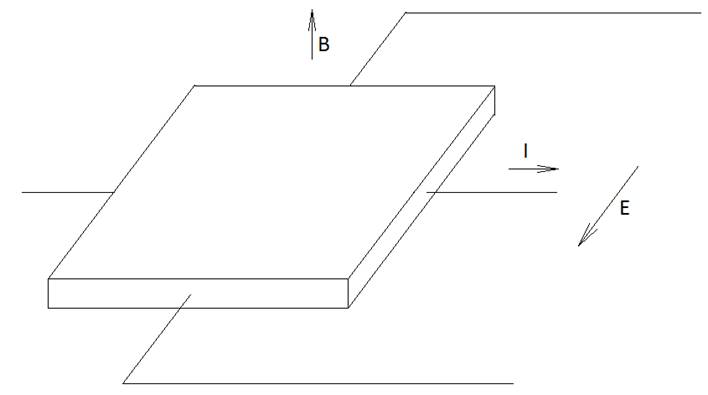

Суть работы датчика Холла в возникновении поперечной разности потенциалов (ЭДС Холла) в прямоугольной полупроводниковой пластинке в результате искривления пути протекающего через эту пластинку электрического тока под воздействием магнитного потока, перпендикулярного этому току.

Преобразователи Холла выполняют в виде тонких (10-20 мкм) пластинок. Если такую пластинку поместить в магнитное поле перпендикулярно вектору напряженности и пропустить по ней ток в продольном направлении, то в поперечном направлении возникает ЭДС Холла.

Преобразователи Холла выполняют в виде тонких (10-20 мкм) пластинок. Если такую пластинку поместить в магнитное поле перпендикулярно вектору напряженности и пропустить по ней ток в продольном направлении, то в поперечном направлении возникает ЭДС Холла.

Суть работы магниторезистивного преобразователя:он представляет собой гальваномагнитный элемент, принцип работы которого основан на магниторезистивном эффекте Гаусса. Этот эффект связан с изменением продольного сопротивления проводника с током под действием магнитного поля. Электрическое сопротивление при этом увеличивается вследствие искривления траектории носителей заряда под воздействием магнитного поля.

Магнитопорошковый контроль.

Сущность магнитопорошкового метода заключается в том, что на поверхность намагниченной детали наносят ферромагнитный порошок в виде суспензии с керосином, маслом, мыльным раствором и т. п. или в виде магнитного аэрозоля. Под действием втягивающей (пондеромоторной) силы магнитных полей рассеяния частицы порошка перемещаются по поверхности детали и скапливаются в виде валиков над дефектами. Форма этих скоплений порошка соответствует очертаниям выявляемых дефектов.

Чувствительность магнитопорошкового метода зависит от размера частиц порошка и его магнитных свойств; напряженности приложенного намагничивающего поля или индукции в материале контролируемого изделия; формы и величины дефектов, а также их расположения по отношению к поверхности изделия и направлению намагничивания; состояния и формы поверхности контролируемого изделия.

В качестве материала для приготовления порошков в основном используют мелко помолотую закись-окись железа (Fe804) с размером частиц 5—10 мкм. Применение порошков из никеля и кобальта весьма ограничено из-за их дороговизны.

Иногда применяют чистую железную окалину, получаемую при ковке и прокатке, а также стальные опилки, получаемые при шлифовании стальных изделий. Их измельчают в шаровых мельницах и просеивают через сито (3600 отв/см2), превращая в ферромагнитную пудру.

При магнитопорошковом методе контроля изделия намагничивают постоянным, переменным или импульсным током, пропускаемым по намагничивающей катушке (соленоиду) или обмотке электромагнита, а также путем пропускания тока через тело контролируемого изделия.

Дата добавления: 2018-06-01; просмотров: 494; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!