КЛАССИФИКАЦИЯ СТАЛЕЙ ПО ХИМИЧЕСКОМУ СОСТАВУ.

По составу различают стали:

хромистые,

хромоникелевые,

хромомарганцевые,

хромоникельмарганцевые,

перечисленные стали, дополнительно легированные азотом (сталь 08Х21Н5АГ7 и т.п.), а также с добавками специальных легирующих элементов (молибдена, вольфрама и др.) и карбидообразующих (титана, ниобия, тантала), играющих роль стабилизаторов структуры и свойств (сталь 08Х18Н11М3Б, сталь 10Х17Н13М2Т и т.п.).

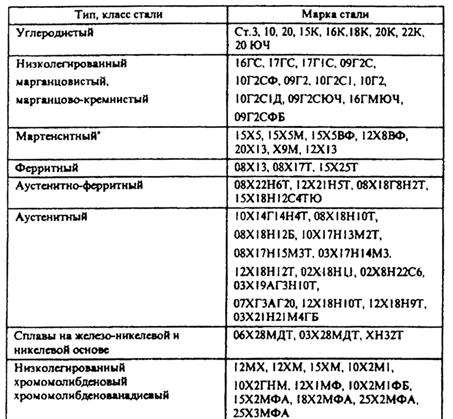

Основные виды сталей по данной классификации приведены в таблице 2 с учетом условных обозначений легирующих элементов в марках сталей и сплавов (см табл. 3).

Таблица 2 – Подразделение сталей на типы, классы

* Стали указанного типа и класса склонны к подкалке

* Стали указанного типа и класса склонны к подкалке

| Таблица 3 - Условные обозначения основных легирующих элементов в марках сталей

|

ВЛИЯНИЕ НЕКОТОРЫХ ЭЛЕМЕНТОВ НА КОРРОЗИОННУЮ СТОЙКОСТЬ

СТАЛЕЙ И СВАРНЫХ СОЕДИНЕНИЙ

Хром:

- имеет первостепенное значение для повышения коррозионной стойкости как сталей, так и сварных швов, особенно в окислительных средах. С повышением содержания хрома выше 12% коррозионная стойкость стали в окислительных средах резко возрастает.

- является ферритизирующим элементом. При выборе системы легирования как стали, так и металла сварного шва всегда следует учитывать условия работы изделия. Так, наличие ферритной фазы в сварных соединениях, работающих в условиях воздействия серной кислоты, отрицательно сказывается на их коррозионной стойкости. В этом случае необходимо стремиться к получению однофазной аустенитной структуры.

- все сплавы железо — хром нестойки в соляной, фосфорной и плавиковой кислотах, в галоидных кислотах (особенно хлоридах), в растворах серной кислоты, в растворах органических кислот.

Никель:

- является аустенитизирующим элементом. Расширяя гамма-область, обеспечивает возможность получения сталей с необходимыми технологическими свойствами.

- повышает коррозионную стойкость. Особенно заметно его влияние на коррозионную стойкость металла, работающего в серной и фосфорной кислотах.

- при содержании никеля менее 12% повышение количества хрома в стали сопровождается некоторым снижением ее коррозионной стойкости в слабом растворе серной кислоты, причем тем больше, чем меньше содержание никеля.

- в сталях, содержащих более 12% никеля, хром несколько улучшает их коррозионную стойкость в неокислительных средах повышенной агрессивности.

Марганец:

- является аустенитизирующим элементом.

- вводят в высоколегированные стали с целью замены некоторого количества никеля.

- В сварных швах марганец используют как элемент, способствующий предотвращению горячих трещин.

- Марганец несколько ухудшает коррозионную стойкость хромистых и хромоникелевых сталей и сварных швов в окислительных и восстановительных средах.

- если содержание марганца в металле находится в пределах 2-8%, влияние его на коррозионную стойкость незначительно.

- Применительно к сварным швам, повышение коррозионных потерь аустенитного металла в азотной кислоте наблюдается при увеличении содержания марганца более 12% c увеличением активности реагента. Снижение коррозионной стойкости швов с таким содержанием марганца происходит за счет перехода ионов марганца в раствор.

- Вместе с тем при умеренном содержании марганца и наличии азота эти стали достаточно коррозионностойки в ряде агрессивных сред. Так, например, хромоникельмарганцевые стали с 17% хрома обладают высокой коррозионной стойкостью в горячих и холодных слабых растворах азотной, фосфорной, карбоновой, молочной и сернистой кислот, в различных соках и других средах. Такие стали по коррозионной стойкости превосходят хромоникелевые в условиях воздействия сернистого газа при температуре до 900°С.

- Сварные соединения хромоникель-марганцевой азотосодержащей аустенитной стали 08Х17Н5АГ9 обладают высокой коррозионной стойкостью в окислительных средах, не уступая, а в крепкой азотной кислоте превосходя стойкость соединений из стали 12Х18Н10Т, несмотря на несколько меньшее содержание хрома. Это, по-видимому, обусловлено тем, что марганец в указанном количестве совместно с азотом уменьшает энергию границ зерен первой стали по сравнению со второй.

Молибден:

- значительно повышает коррозионную стойкость хромистых и хромоникелевых сталей в растворах восстановительных кислот (серной, соляной, фосфорной, уксусной, муравьиной, сернистой и др.). Так, например, стали марок 08Х21Н6М2Т, 10Х17Н13М2Т и 10Х17Н13МЗТ стойки в серной кислоте концентрации до 10% при температуре до 50°С и концентрации до 20% при температуре до 30°С.

- Повышая коррозионную стойкость сталей в восстановительных средах, молибден понижает ее в кипящей 65%-ной азотной кислоте.

Медь:

- имеет высокий электродный потенциал и при введении в сталь или сварной шов повышает их коррозионную стойкость в восстановительных средах.

- Особенно эффективно легирование металла медью совместно с молибденом. Аустенитная сталь 06Х23Н28МЗДЗТ является одной из наиболее коррозионностойких сталей, применяемых в химическом машиностроении для изготовления аппаратуры, работающей под воздействием серной кислоты. Она вполне коррозионностойка в водных растворах этой кислоты концентрации до 40% при температурах до 70°С.

Кремний:

- влияние кремния проявляется двояко: при увеличении его содержания до 0,8—1,2% коррозионная стойкость металла снижается, а при дальнейшем повышении содержания кремния — возрастет. Как отмечалось выше, подобное влияние кремния обусловлено изменением энергии границ зерен металла в зависимости от содержания кремния.

- Крайне отрицательное влияние кремния на стойкость аустенитных сварных швов против образования горячих трещин. Учитывая это, а также влияние на коррозионную стойкость металла, следует стремиться к минимальному его содержанию в металле шва.

Ванадий:

- введенный в сталь 21-5 или в сварной шов типа 20-5 даже в небольшом количестве, снижает их коррозионную стойкость в азотной кислоте любых концентраций. Аналогичное влияние ванадия на сопротивляемость коррозионному разрушению сварных соединений стали 12Х18Н9Т в кипящей 55%-ной HNO3 также отмечается в некоторых литературных источников.

- Небольшое количество ванадия (0,3—0,5%) можно вводить в швы с аустенитно-ферритной структурой для повышения предела текучести их до уровня основного металла при сварке ферритно-аустенитных и ферритных сталей. При этом отрицательное действие ванадия на коррозионную стойкость металла может быть нейтрализовано некоторым повышением в шве содержания хрома.

Титан и ниобий:

- являются элементами стабилизаторами (стабилизирую структуру сдерживая процессы разупрочнения).

- Вводятся в высоколегированные стали и сварные швы с целью предотвращения межкристаллитной коррозии.

- Предотвращая склонность металла к межкристаллитной коррозии, титан и ниобий, несколько ухудшают их общую коррозионную стойкость. Снижение коррозионной стойкости сварных швов при легировании ниобием меньше, чем при легировании титаном.

Углерод:

- вызывает склонность у высоколегированных сталей к межкристаллитной коррозии,

- отрицательно влияет также и на общую коррозионную стойкость металла. Так, увеличение содержания углерода в стали типа 18-8 от 0,08 до 0,12% вызывает увеличение скорости коррозии в 30%-ной HNO3 примерно в 10 раз.

- особенно заметно отрицательное действие углерода на коррозионную стойкость стали в средах повышенной агрессивности в состоянии выделения карбидов .

- ухудшает свариваемость пропорционально процентному содержанию. В связи с этим в последние годы стремятся максимально снизить содержание углерода как в сталях, так и в сварных швах.

Азот:

- оказывает косвенное влияние на коррозионную стойкость сварных соединений аустенитных сталей, предотвращая наклеп металла в околошовной зоне вследствие действия сварочных напряжений

Коррозионная стойкость сталей в неокисляющих средах. Сплавы, содержащие свыше 12% Сr, коррозионностойки в большинстве агрессивных сред. Однако все сплавы системы хром — железо нестойки в соляной, фосфорной и плавиковой кислотах, в галоидных кислотах (особенно в хлоридах), а также в растворах серной кислоты и в других сильных неокисляющих растворах, в том числе в растворах органических кислот. Повышение коррозионной стойкости железо-хромистых сплавов в неокислительных средах обеспечивается легированием их никелем в количестве более 10%. Вместе с тем, в ряде сред, например в слабой серной кислоте, уксусной и других, содержание никеля в стали может быть меньше 10% (сталь 08Х21Н6М2Т).

Легирование хромоникелевых аустенитных сталей молибденом, а в ряде случаев медью и сурьмой способствует дальнейшему повышению коррозионной стойкости их в слабых, содержащих ионизированный водород, кислотах .

Коррозионная стойкость сталей в органических кислотах. В ряде отраслей промышленности, в том числе в целлюлозной, аппаратура подвергается воздействию органических кислот (муравьиной, щавелевой, уксусной), не имеющих окисляющей способности. Для изготовления такой аппаратуры обычно применяют хромоникельмолибденовые аустенитные стали 10Х17Н13М2Т и 10Х17Н13МЗТ. Для изготовления аппаратуры, работающей в среде уксусной и слабой муравьиной кислот, может также применяться сталь 08Х21Н6М2Т. Для аппаратуры, работающей в более сильных кислотах этого типа, таких, как кипящая муравьиная и, особенно, щавелевая кислоты, в сталь необходимо вводить до 5% Мо с соответствующим повышением содержания никеля (до 20—24%) с целью предотвращения образования ферритной фазы.

МЕЖКРИСТАЛЛИТНАЯ КОРРОЗИЯ НЕРЖАВЕЮЩИХ СТАЕЙ

(особенности способы выявления и предупреждения)

В нержавеющих сталях наблюдается особый вид коррозии, называемый межкристаллитной коррозией (иногда также называют её интеркристаллитной). Такая коррозия протекает главным образом по границам зерен и представляет большую опасность, поскольку не имеет каких-либо внешних признаков — металл сохраняет даже металлический блеск. При этом прочность катастрофически падает, исчезает металлический звук, металл настолько легко разрушается, что может быть превращен в порошок. Межкристаллитная коррозия (МКК) развивается в том случае, если изделие из нержавеющей стали после закалки подвергали нагреву (Для разных марок интервал опасных температур различен) до 500—700° С либо если в этом температурном интервале проводили замедленное охлаждение. При этом на электронных микрофотографиях отчетливо видна сетка карбидов хрома.

Причины возникновения МКК изучают много лет, и существует несколько теорий, объясняющих причины возникновения этого опасного явления.

Наиболее принятой считается так называемая «теория обеднения». Известно, что граница зерен — это переходная зона между ними.

Если проникновение растворенной примеси в межзеренную зону снижает избыточную энергию границ, концентрация этой примеси в зоне повышается. Установлено, что углерод снижает избыточную энергию границ, поэтому происходит межкристаллитная внутренняя адсорбция углерода по границам зерен нержавеющей стали. Таким образом, уже при закалке атомы углерода неоднородно распределяются в твердом растворе, их концентрация по границам больше, чем в зерне. Хотя при этом не образуется карбидов хрома, однако такая повышенная концентрация углерода является как бы подготовкой для их быстрого образования. При нагреве· до 500—700° С по границам зерен образуются карбиды хрома Сг23С6. При этих температурах диффузия углерода, находящегося в твердом растворе, к границам зерен протекает быстрее, чем хрома. Поэтому на образование карбидов расходуется не только имеющийся там запас углерода, но и углерод, диффундирующий изнутри зерен. В то же время хром, необходимый для образования карбидов, поступает на первых стадиях процесса с границ или из пограничных зон аустенита. В результате содержание хрома в приграничных зонах зерен становится меньше 13% (даже до 6,5%) и они теряют коррозионную стойкость.

Ввиду большой опасности явления МКК все выплавляемые нержавеющие стали обязательно проверяют на склонность к этому виду коррозии. При этом образцы из закаленной стали подвергают провоцирующему отпуску в течение часа при 650° С. После этого образцы кипятят в агрессивной среде и определяют наличие МКК

Склонность к МКК нержавеющих сталей можно устранить:

1) уменьшением содержания углерода (в сталях содержащих 0,02% С, МКК не наблюдается);

2) введением элементов - стабилизаторов титана или ниобия, имеющих большее, чем хром сродство к углероду; 3) применением стабилизирующего отжига (нагрев из изделия до 850 ˚С) с ускоренным охлаждением,

При сварке в околошовной зоне металл может нагреваться до опасных температур (500-700ºС). Поэтому если сталь склонна к МКК, то из нее не следует делать сварных изделий, либо после сварки провести термическую обработку, хотя бы отжиг до 850ºС.

Дата добавления: 2018-06-01; просмотров: 827; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!