Материалы для труб и узлов газопроводов

Углеродистые стали

Эти материалы представляют собой железные сплавы с содержанием углерода от 0,05 до 0,5%. Такие стали применяются для изготовления основной массы труб, а также фланцев, болтов, шпилек, гаек, деталей опор и т. д. Предел прочности углеродистых сталей при растяжении составляет 320—500 МПа (32—50 кгс/мм2 ), относительное удлинение 23—33%.

Трубы из углеродистых сталей могут быть выполнены для самых высоких встречающихся в промышленной практике давлений. Трубы и изделия газопроводов изготавливают из хорошо сваривающихся сталей содержащих не более 0,25 % углерода, 0,56 % серы и 0,046 % фосфора.

Для распределительных газовых сетей и газопроводов – вводов чаще всего применяют стали марок Ст 2 и Ст 4, иногда Ст 3.

Легированные стали

Легированными называют стали, содержащие добавки таких элементов, как, например, никель, хром, молибден, ванадий, вольфрам. Эти элементы могут присутствовать в различных комбинациях и количествах, обусловливая те или иные свойства стали — прочность, стойкость к коррозии в определенных агрессивных средах и т. д. Например, хромоникелевые стали характеризуются повышенной вязкостью и прочностью, а главное, высокой стойкостью к действию азотной и фосфорной кислот, растворов некоторых солей и к другим средам, разрушающим углеродистую сталь.

Легированные стали разных марок имеют обозначения из цифр и букв русского алфавита. Каждая из этих букв относится к определенному элементу, входящему в состав той или другой стали. Так, буква С обозначает кремний, Г - марганец, В - вольфрам, Н - никель, X - хром, М - молибден, Ф - ванадий, Ю - алюминий, Т - титан. Обозначения марок стали составляют следующим образом. Сначала пишут цифры, показывающие среднее содержание углерода в процентах, увеличенное в сто раз (иногда эти цифры опускаются). Затем ставится буква условного обозначения легирующего элемента. Если содержание этого элемента превышает 1 %, то за буквой ставят цифру, показывающую среднее его содержание в процентах. Когда легирующих элементов несколько, буквы и цифры

|

|

|

для всех элементов записываются последовательно. Например, состав широко применяемой для труб сжиженного природного газа (при криогенных температурах) нержавеющей хромоникелевой стали Х18Н9Т будет следующим: сталь с содержанием хрома 18%, никеля 9% и титана <1%. Для высококачественной стали в конце обозначения ставится буква А.

Некоторые металлургические заводы обозначают выплавляемые ими легированные стали по собственной системе. Так, сталь 25Х2МФ заводом-изготовителем обозначается иначе: ЭИ-10, сталь с содержанием 36 % Ni-инвар. Почти все легированные стали более прочны, чем углеродистые. Например, предел прочности стали Х18Н9Т при растяжении составляет ~540 МПа (54 кгс/мм2), относительное удлинение равно 40%; для стали XI7 эти величины соответственно равны приблизительно 650 МПа (65 кгс/мм2) и 16%. Но стоимость легированных сталей довольно высока.

|

|

|

Цветные металлы

Медь и ее сплавы. Медь в чистом виде для изготовления трубопроводов применяют весьма редко. Значительно чаще используют сплавы меди с цинком (латуни) и оловом (бронзы), из которых изготовляют трубы и арматуру. Верхний температурный предел применения латуней и бронз равен 250 °С.

Алюминий. Этот материал используют для изготовления тянутых труб и литой арматуры — кранов и вентилей. Алюминиевые трубопроводы применяют для передачи азотной, уксусной, муравьи ной и некоторых других кислот. Алюминий нестоек к действию растворов щелочей. Верхняя предельная температура применения алюминия равна 200 °С.

В настоящее время алюминий используется в газовых системах только для изготовления отдельных деталей.

Титан. В последнее время в химическом машиностроении и на химических предприятиях сравнительно широко применяют новый коррозионностойкий конструкционный материал-титан. По механическим свойствам титан не уступает углеродистым сталям, а по химической стойкости намного превосходит их. Применяемый для титановых труб и арматуры сплав ВТ1 имеет предел прочности при растяжении 450—600 МПа (45—60 кгс/мм2) и относительное удлинение 25%. Плотность этого сплава равна всего 4500 кг/м3. Титан является отличным материалом для оборудования, работающего в агрессивных средах в присутствии следов различных окислителей. В дальнейшем может получить применение и в газовой отрасли. Магистральные газопроводы возводились преимущественно из сталей среднелегированного класса 17 ГС и 17 Г1С. С повышением давления в МГ до 10 МПа и более класс применяемых сталей будет пересмотрен.

|

|

|

Пластические массы

Интенсивное развитие химии привело к появлению совершенно новых, ранее неизвестных материалов - пластических масс.

Название «пластические массы (пластмассы)» дано этим материалам потому, что в процессе их образования, на определенной стадии, они обладают высокой пластичностью. Это свойство пластмасс позволяет изготавливать из них изделия самой разнообразной, нередко очень сложной формы путем использования методом литья, экструзии (выдувания), штамповки и т. д. Пластмассы хорошо обрабатываются режущим инструментом. Многие сорта пластических масс допускают сварку и склеивание.

|

|

|

Общие положительные свойства пластмасс: малая по сравнению с металлами и керамикой плотность (900—1500 кг/м3), довольно значительная, а подчас и высокая механическая прочность, исключительная химическая стойкость.

К отрицательным свойствам пластических масс относятся: повышенная по сравнению с металлами хрупкость, малая теплостойкость, значительный коэффициент линейного термического расширения и способность некоторых из них к текучести под. влиянием длительных нагрузок (особенно при повышенной температуре). Многие такие материалы обладают высокими диэлектрическими свойствами, что при движении жидкостей по пластмассовым трубопроводам может привести к накоплению зарядов статического электричества и явиться причиной загорания и взрывов. Снять заряды с трубопроводов из пластмасс довольно сложно.

Основной частью любой пластмассы является органическое вещество - синтетическая или, очень редко, природная смола, придающая материалу определенные свойства. В состав пластмасс вводят пластификаторы (для эластичности), стабилизаторы (для предохранения от разложения) и наполнители (для придания материалу твердости, прочности и теплостойкости).

Пластические массы разделяются на термопластичные и термореактивные. Первые из них под влиянием тепла и давления переходят в пластическое состояние, не претерпевая при этом химических изменений. Форма, приданная такому материалу при нагреве, сохраняется после остывания, но при повторном нагреве она может быть изменена. Это свойство обусловливает практически очень длительное использование трубопровода из термопластичных материалов, так как он не разрушается от химического воздействия, а в случае изменения схемы производства может быть разобран, форма фасонных его частей изменена в соответствии с новыми условиями и трубопроводу придана новая необходимая конфигурация.

Из выпускаемых промышленностью термопластичных материалов для изготовления трубопроводов наиболее широко используют винипласт, полиэтилен и фторопласт.

Термореактивные пластмассы под действием тепла и давления подвергаются коренным необратимым изменениям, следовательно, после термообработки изделия из них навсегда сохраняют приданную им форму.

Винипласт

Этот термопластичный материал получают из поливинилхлоридных смол. Он наиболее широко распространен из всех пластических масс, применяемых для изготовления труб, фасонных частей и арматуры.

Винипласт негорюч, хорошо поддается механической обработке, сварке и склеиванию, в нагретом состоянии хорошо формуется. При температурах от - 10 до +50 °С предел его

прочности при растяжении составляет ~50 МПа (5 кгс/мм2), удлинение при разрыве равно 10—15%. Плотность винипласта 1300—1400 кг/м3.

Недостатками этого материала являются хрупкость и склонность к текучести под влиянием даже незначительных по величине, но постоянно действующих нагрузок.

Полиэтилен

Этот термопластичный материал представляет собой высокомолекулярное углеводородное соединение. В зависимости от метода производства полиэтилена предел его прочности при растяжении составляет 12-35 МПа (1,2—3,5 кгс/мм2), а относительное удлинение 150-900%.

Изделия из полиэтилена уступают по прочности винипластовым, но выше их по эластичности и стойкости к агрессивным средам при температурах до 80°С. Полиэтилен обладает высокой стойкостью к действию кислот (за исключением концентрированной азотной) и растворов всех щелочей. Морозостойкость его очень высокая (не утрачивает гибкости при температурах до - 65 °С). Полиэтилен легок (плотность 920-960 кг/м3), хорошо поддается механической обработке, сваривается и склеивается.

Для строительства подземных газопроводов широко применяются полиэтиленовые трубы т.к. они имеют высокую коррозионную стойкость, имеют незначительную массу, повышенную пропускную способность (до 20 %) из-за низкой шероховатости поверхностей труб.

К недостаткам полиэтиленовых труб следует отнести: горючесть; повышенную окисляемость при нагревании; деструкцию материала при температурах выше 30 °С; изменение свойств под воздействием прямых солнечных лучей; высокий коэффициент линейного расширения (при 20...30 °С k = 0,000221/°С); усталостные процессы (релаксационное разуплотнение).

Отечественная промышленность для газопроводов изготавливает трубы из полиэтилена с минимальной длительной прочностью MRS 8,0 (ПЭ80) и 10,0 (ПЭ100) МПа.

Трубы из ПЭ80 - полиэтилена средней плотности (0,935... 0,940 г/см3) - обладают повышенной длительной прочностью и стойкостью к растрескиванию, а также достаточной эластичностью.

Эти трубы применяют для строительства газопроводов низкого, среднего и высокого II категории (≤ 0,6 МПа) давлений.

Методы соединения труб

Стальные трубы соединяют между собой и с арматурой. Трубные соединения можно разделить на неразъемные и разъемные. К первым относятся соединения сваркой, пайкой и склеиванием, ко вторым - резьбовые и фланцевые.

Промежуточное положение занимает раструбное соединение, которое может быть разобрано только путем разрушения элементов, заполняющих раструб.

Выбор того или иного типа соединения обусловливается многими факторами. Основными из них являются: материал соединяемых деталей; характер передаваемой среды (способность к застыванию, наличие осадка, токсичность и т. д.); необходимость частых разборок; огне- и взрывоопасность производства; давление и температура транспортируемой среды.

Для подземных газопроводов толщина стенок труб должна быть не менее 3 мм, а для надземных - не менее 2 мм. При меньшей толщине стенок в результате коррозии трубы быстро выходят из строя. Стальные трубы подземных газопроводов соединяют преимущественно сваркой. Резьбовые и фланцевые соединения допускаются в местах установки отключающих устройств, компенсаторов, регуляторов давления, контрольно-измерительных приборов и другой арматуры, а также при монтаже изолирующих фланцев. Во всех случаях резьбовые и фланцевые соединения должны быть расположены в местах, доступных для осмотра. Широко используемые ранее для внутридомовых газопроводов резьбовые соединения в настоящее время в основном применяются при сборке газопроводов из узлов, изготовленных на трубозаготовительных заводах или в мастерских. Основной недостаток резьбовых и фланцевых соединений – недостаточная плотность, особенно при воздействии на газопроводы динамических нагрузок. Стальные трубы соединяют ручной электродуговой, автоматической и полуавтоматической, стыковой контактной и ручной газовой сваркой. В городских условиях наиболее широко применяют ручную электродуговую и газовую сварку. Последнюю применяют только для соединения газопроводов низкого и среднего давления из труб малых диаметров, главным образом внутренних газопроводов. Основные требования, предъявляемые к сварным соединениям, заключаются в обеспечении высокой прочности и плотности сварных швов, что достигают применением качественных труб и электродов, хорошей подготовкой концов свариваемых труб при высокой квалификации сварщика.

Соединение труб сваркой встык показано на рис. 6.1. Оно широко применяется для стальных, алюминиевых, и титановых труб, реже - для винипластовых и полиэтиленовых.

Латунные трубы часто соединяют внахлестку пайкой. Для этого гладкий конец одной трубы вставляют в расширенный (развальцованный) конец другой и пространство между трубами заполняют жидким припоем. Аналогично могут быть соединены между собой винипластовые и полиэтиленовые трубы. В качестве скрепляющей среды в этом случае используется специальный клей.

Трубы из цветных металлов, а также из пластмасс часто соединяют пайкой или склеиванием с помощью надвижных муфт.

Рис.6.1 Соединение труб сваркой встык:

1, 3 – трубы; 2-сварка

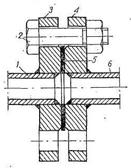

Рис. 6.2 Фланцевое соединение труб:

1,6-трубы; 2-болт; 3,4-фланцы; 5-прокладка.

Иногда соединяют стальные трубы на резьбе. На концах труб нарезана мелкая (так называемая «трубная») резьба и навернута стальная муфта.

Для винипластовых труб также иногда применяют резьбовое соединение, при этом концы труб усиливают приклеиваемыми к ним муфтами.

Наиболее распространено фланцевое соединение труб (рис. 6.2). Это объясняется возможностью массового заводского изготовления фланцев, удобством разборки этого соединения, а также тем обстоятельством, что в подавляющем большинстве случаев при устройстве трубопроводов применяется фланцевая арматура.

Фланец представляет собой диск, приваренный к концу трубы. Наружная торцевая поверхность диска чисто обработана и перпендикулярна к продольной оси трубы. Фланцы попарно стягиваются болтами, проходящими через просверленные в них отверстия. Герметичность соединения достигается с помощью прокладок из упругого материала, устанавливаемых между фланцами.

Набивочные материалы

Для герметизации сальников трубопроводной арматуры и сальниковых компенсаторов применяют набивки в виде шнуров, сплетенных из асбестовых или пеньковых нитей, пропитанных различными составами, придающими им стойкость к тем или иным средам. Чаще всего для этой цели используют различные антифрикционные, кислото- и маслобензостойкие составы, резиновые композиции, графит и тальк. В последнее время с успехом стали применяться набивки из фторопласта-4 в виде колец, шнура и полосы узкой пленки вместо намотки на резьбу. Для набивки можно использовать также стружку, получающуюся при механической обработке фторопласта. Фторопластовая набивка, отличается стойкостью ко многим средам и применяется при температурах до 250 °С.

Вопросы для самопроверки

1.Какие стальные трубы применяют для строительства газопроводов?

2.Стали труб для газопроводов, сколько должны содержать углерода, серы и фосфора?

3.Какую минимальную толщину стальных труб для газопроводов допустимо принимать при подземной, наземной и надземной прокладке?

4.Какую длину труб рекомендуется применять, и какие требования к сварным швам?

5.В каких случаях применяютгибкие газопроводы,из каких материалов их изготавливают?

6.Из каких металлов сооружают магистральные газопроводы и трубопроводы сжиженного природного газа?

7.Какие преимущества перед стальными имеют пластмассовые трубы для газопроводов?

8.Какие недостатки имеют пластмассовые трубы?

9.Что Вы знаете о прочностипластмассовых труб и на какое давление их применяют?

10.Как определить номинальную толщину стенки пластмассовой трубы в зависимости от давления в газопроводе?

11.Какие способы соединения пластмассовых труб в нитку газопровода Вы знаете?

12.Какие преимущества имеют пластмассовые газопроводы при строительстве?

13.Что Вы знаетеоб углеродистыхсталях?

14.Что Вы знаете о легированных сталях?

15.Какобозначаются марки легированных сталей и какие элементы используются для их легирования?

16.Что Вы знаете о цветных металлах, и в каких случаях они используются?

17.Что вы знаете о пластических массах?

18.В каких случаях применяют винипласт, полиэтилен и почему?

19.Для чего применяют набивочные материалы и из чего их изготавливают?

20.Какие методы соединения труб Вы знаете?

21.По какому признаку выбирается тот или иной тип соединения труб газопроводов?

22.Каким видом сварки соединяют трубы газопроводов? Какие основные требования предъявляются к сварным соединениям?

23.Каким видом соединяют винипластовые и полиэтиленовые трубы газопроводов?

24.Что Вы знаете об обычных фланцевых соединениях и изолирующих фланцах?

25.Расскажите о методах соединения труб.

Приводная запорная арматура

Запорная арматура применяется как для МГ так и распределительных газовых сетей бытового газа и служит для перекрытия трубопроводов при движении среды и открытия трубопровода для возобновления подачи продукта. Эти операции должны производится без какой-либо разборки трубопровода или запорного органа. В известной степени арматура допускает также грубое регулирование величины потока. Поэтому оно недостаточно точное. Когда же требуется расход потока среды с большой точностью, применяют специальную регулирующую арматуру.

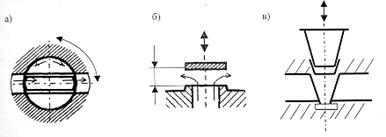

Рис 7.1. Схемы действия запорной арматуры:

а) шарового крана, б) вентиля, в) задвижки. Запорная арматура по способу действия: а) шаровая, б) шиберная, в) клиновая

У приводной арматуры открытие и закрытие прохода происходит под действием внешней среды, и от руки, электродвигателем, соленоидом, гидро- и пневмоприводном. У автоматической арматуры открытие и закрытие происходит под действием транспортируемой среды.

Конструкция и материалы запорной арматуры зависят от величины ее прохода, давления, температуры и физико-химических свойств передаваемой среды.

По характеру работы затвора приводная запорная арматура может быть подразделена на три резко отличающихся типа (см. рис.7.1). В первом случае (рис. "а") затвор (шар) установлен в корпусе арматуры перпендикулярно ее оси и имеет сквозное отверстие. Открытие и закрытие прохода, осуществляется путем поворота шара на 90 градусов.

При повороте запорный орган не перемещается вдоль вертикальной оси корпуса.

Во втором случае (рис. "б") открытие и закрытие прохода осуществляется с помощью золотника, движущегося перпендикулярно продольной оси потока и открывающего и закрывающего при этом отверстие, расположенное в перегородке, которая разделяет корпус на две части - входную и выходную. У задвижки (рис. "в") затвор, имеющий форму клина или выполняемый в виде двух распираемых клином дисков, движется вдоль перпендикулярной оси корпуса, изменяя сечение прохода.

Шаровой кран представлен на рис.7.2 («а» и «б»).

Дата добавления: 2018-06-27; просмотров: 989; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!