Сверла для глубокого сверления.

ℓ > 5…10 d

К глубокому сверлению предъявляют следующие требования:

– прямолинейность оси отверстия;

– цилиндричность отверстия;

– точность обработки;

– заданная шероховатость;

– образование при резании легко удаляемой стружки.

Условия работы инструмента при глубоком сверлении – тяжелые:

1) низкая жесткость инструмента;

2) плохой отвод стружки и доступ СОЖ.

Для сверления глубоких отверстий применяют сверла различных конструкций:

1) Для сверления отверстий длиной до 5…7 диаметров применяют удлиненные спиральные сверла стандартной конструкции, однако при работе для удаления стружки необходимо периодически вынимать сверло из отверстия.

2) Для лучшего удаления стружки применяют спиральные сверла с отверстиями для подвода СОЖ (стоимость их до 8 раз выше, чем стандартных).

3) Шнековые сверла изготавливают диаметром от 3 до 30 мм – для отверстий до 30 диаметров (сталь); до 40 диаметров (чугун)

Для лучшего отвода стружки угол наклона винтовых канавок выполняют большой ω=60°.

4) Сверла одностороннего резания – обеспечивают высокую точность и чистоту поверхности.

Увод сверла – 0,1 мм на 1 м, Ra– 0,63. Эти сверла делят на сверла с внутренним подводом СОЖ и наружным отводом стружки и сверла с наружным подводом СОЖ и внутренним отводом стружки.

а) Сверла первого типа изготавливают Ø 3…30 мм.

б)Сверла второго типа изготавливают Ø 16…65 мм.

|

|

|

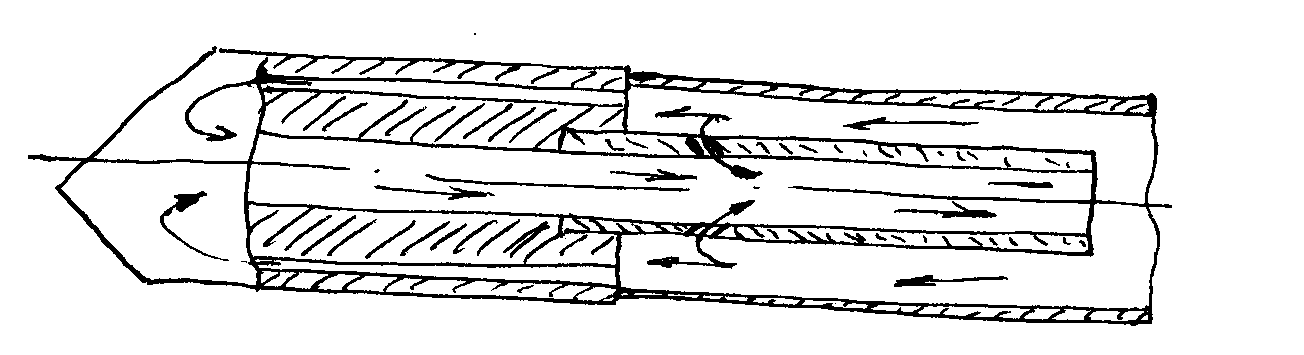

5) Ижекторные сверла

По конструкции режущей части они аналогичны предыдущим.

Особенностью является эффект подсоса СОЖ, отходящей вместе со стружкой в результате разрежения и перепада давлений создаваемого внутри корпуса сверла.

Разряжение обеспечивается разделением прямого потока жидкости на два направления.

Давления масла до 80 атмосфер.

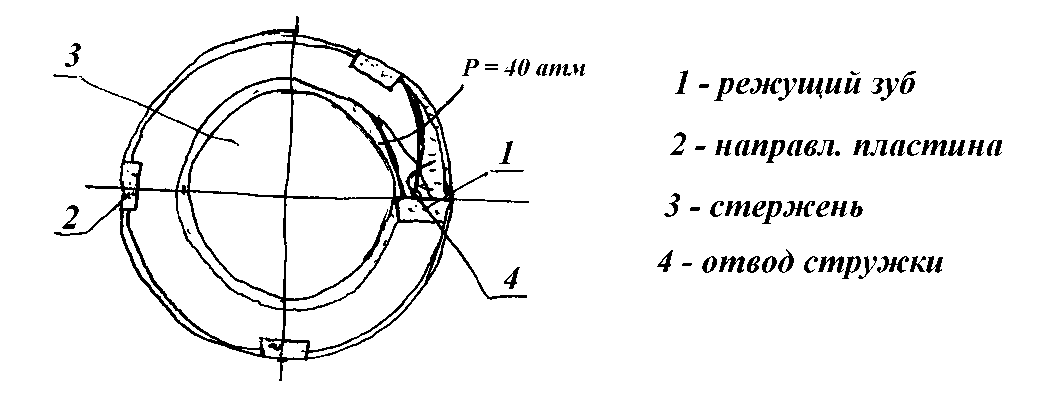

6) Головки кольцевого сверления для отверстий Ø >30 мм.

Зенкеры и зенковки.

Осевой инструмент применяется для получистовой обработки уже просверленных отверстий или изготовленных другим методом.

Типы зенкеров.

– хвостовые цельные;

– хвостовые сборные со вставными ножами;

– насадные цельные;

– насадные сборные.

Изготавливают из быстрорежущей стали или с пластинками твердого сплава.

Хвостовые зенкеры как и сверла, имеют цилиндрический или конический хвостовик. Насадные имеют коническое посадочное отверстие (1:30) и торцовую шпонку.

Рабочая часть состоит из режущей и калибрующей частей. Длина режущей:

ℓр = (t + a) ∙ ctgα

a= (0,5…1,0)z – дополнительная длина для лучшего центрирования в начале работы;

число зубьев z = f (d,z) (3, 4, 6)

Угол φ обычно 60° для стали и 45° для чугуна, для глухих отверстий φ = 90°.

|

|

|

Задний угол на режущей части выбирают в пределах 6…10°.Заднюю поверхность оформляют так же, как у сверла.

На калибрующей части зубьев оставляют ленточки шириной 0,8…2,5 мм в зависимости от диаметра. Высота ленточек 0,2…1 мм. Обратная конусность 0,04…0,1 мм на 100 мм длины.

Канавки делают винтовые и прямые.

У хвостовых зенкеров ω = 15…25°, у насадных ω = 15…20°.

Угол наклона главных режущих кромок обычно задают в торцевой плоскости (λ1), тогда

tgλ = tgλ1 ∙ sinφ

λ> 0 – отвод стружки к хвостовику; λ < 0 – вперед

Диаметр зенкера устанавливают в зависимости от его назначения.

Зенкеры из быстрорежущей стали изготавливают хвостовыми цельными диаметром от 10 до 40 мм, хвостовыми сборными со вставными ножами Ø 32…80 мм, насадными цельными Ø 25…60 мм и насадными сборными Ø 40…120 мм.

Хвостовые делают сварными. Место сварки обычно делают на шейке.

Зенкеры, оснащенные твердосплавными пластинами, могут быть составными и сборными. Хвостовые составные изготавливают Ø 14…50 мм, насадные Ø32…80 мм, насадные сборные Ø 40…120мм.

Дата добавления: 2018-06-27; просмотров: 369; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!