Расход инструментального материала.

В качестве заготовки используем прокат круглого сечения. Припуск по диаметру на полную обработку протяжки 7,5 мм, ([7], табл. 7.1, стр. 170). Припуск по диаметру на полную обработку хвостовой части 8,5 мм ([7], табл. 7.2, стр. 170). Припуск по длине режущей и хвостовой частей соответственно 9 мм и 7 мм, ([7], табл. 7.3, стр. 171).

Объем затраченного на изготовление рабочей части протяжки материала:

.

.

Объем затраченного на изготовление хвостовой части материала:  ,

,

где lp и lx – соответственно длина рабочей и хвостовой частей; D1 – наибольший диаметр протяжки с припуском; D2 – диаметр хвостовика с припуском.

Масса рабочей части:  .

.

Комбинированный инструмент

Исходные данные:

·  мм;

мм;  мм;

мм;

·  ;

;

· L=180 мм;

· L1=50 мм;

· L2=25 мм;

· обрабатываемый материал: СЧ12-28

Рис.3.1 Чертеж обрабатываемой детали.

Поверхность 1 предварительно рассверлена под окончательную обработку специальным инструментом 32мм.

Для обработки поверхностей 1,2 и 3 используем зенкер.

Определение режима обработки для каждой ступени и выбор режима резания для комбинированного инструмента.

Режим резания для 1 ступени.

Принимаем число зубьев зенкера z1=4.

По ([12], табл. 48 стр.155) принимаем следующие метрические характеристики:

Глубина резания t=1 мм.

Подача  ([12], стр.277, табл.26).

([12], стр.277, табл.26).

Период стойкости ([12], стр.280, табл.30) при D=33 мм, Т=40 мин

Скорость главного движения ([12],стр.276)

,

,

где  =16,3; q=0,3; y=0,5; m=0,3 – коэффициенты ([12], стр. 279, табл. 29);

=16,3; q=0,3; y=0,5; m=0,3 – коэффициенты ([12], стр. 279, табл. 29);  - общий поправочный коэффициент на скорость резания;

- общий поправочный коэффициент на скорость резания;  - коэффициент на обрабатываемый материал ([12], стр. 261, табл. 1,2);

- коэффициент на обрабатываемый материал ([12], стр. 261, табл. 1,2);

= 1 – коэффициент на материальный материал ([12], стр. 263, табл.6);

= 1 – коэффициент на материальный материал ([12], стр. 263, табл.6);  = 1 – коэффициент, учитывающий глубину зенкерования ([12], стр. 280, табл.31);

= 1 – коэффициент, учитывающий глубину зенкерования ([12], стр. 280, табл.31);

|

|

|

Частота вращения шпинделя станка, соответствующая найденной скорости:

.

.

Корректируем частоту вращения шпинделя по данным станка (выбираем вертикально-сверлильный станок 2Н135) и устанавливаем действительную частоту вращения  .

.

Действительная скорость главного движения резания:  .

.

Режимы резания для 2 ступени.

Принимаем число зубьев зенкера Z2=4.

По ([12], табл. 48 стр. 155) принимаем следующие геометрические характеристики:

Глубина резания t=1 мм.

Подача ([12], стр.277, табл.26): S0=1,3 мм/об.

Период стойкости ([12], стр.280, табл.30) при D=40 мм T=40 мин.

Скорость главного движения резания ([12], стр.276):

;

;

где  =16,3; q=0,3; y=0,5; m=0,3 – коэффициенты ([12], стр. 279, табл. 29);

=16,3; q=0,3; y=0,5; m=0,3 – коэффициенты ([12], стр. 279, табл. 29);  - общий поправочный коэффициент на скорость резания.

- общий поправочный коэффициент на скорость резания.

Частота вращения шпинделя станка  .

.

Корректируем частоту вращения шпинделя по данным  .

.

Действительная скорость главного движения резания:  .

.

Режим резания для 3 ступени.

Принимаем число зубьев зенковки Z3=4.

|

|

|

По ([12], табл. 48 стр. 155) принимаем следующие геометрические характеристики:

Глубина резания t=1 мм.

Подача ([12], стр.277, табл.26): S0=1.3 мм/об.

Период стойкости ([12], стр.280, табл.30) при D=70 мм T=40 мин.

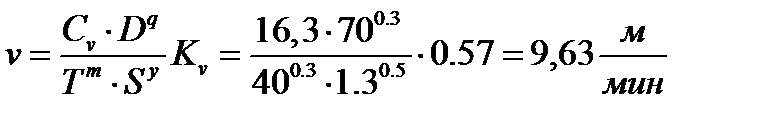

Скорость главного движения резания ([12], стр.276):

;

;

где  =16,3; q=0,3; y=0,5; m=0,3 – коэффициенты ([12], стр. 279, табл. 29);

=16,3; q=0,3; y=0,5; m=0,3 – коэффициенты ([12], стр. 279, табл. 29);  - общий поправочный коэффициент на скорость резания.

- общий поправочный коэффициент на скорость резания.

Частота вращения шпинделя станка  .

.

Корректируем частоту вращения шпинделя по данным  .

.

Действительная скорость главного движения резания:  .

.

Дата добавления: 2018-06-27; просмотров: 64; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!