Расчёт вала на жёсткость и колебания.

Упругие перемещения вала отрицательно влияют на работу связанных с ним деталей: подшипников, зубчатых колес, катков, фрикционных передач и т.п.

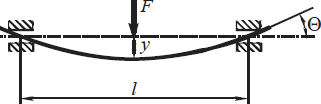

Таким образом, ограничивают упругое перемещение или углы поворота y ≤ [y], q ≤ [q].

Допускаемые значения зависят от конкретных требований к конструкции.

Угол поворота сечения вала:

– под цилиндрическим колесом: [q] = 0,001 рад (0,057 град.), –в подшипнике скольжения: [q] = 0,001 рад (0,057 град.), – в радиальном шарикоподшипнике: [q] = 0,01 рад (0,57 град.), – в сферическом шарикоподшипнике: [q] = 0,05 рад (» 3 град.).

На колебания

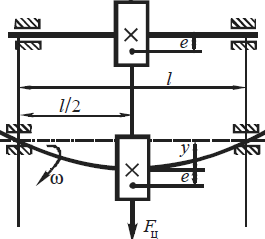

Крутильные колебания имеют существенное значение только для некоторых специальных деталей. Для валов общего назначения рассматривают только поперечные колебания. Поперечные колебания валов связаны с неуравновешенностью вращающихся масс.

При совпадении частоты возмущающих сил и частоты собственных колебаний вала наступает явление резонанса

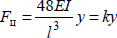

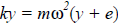

Пусть на валу расположено колесо с массой m. Центр тяжести колеса смещен относительно оси вращения на величину e, поэтому при равномерном вращении возникает центробежная сила Fц = mw^2(у + e), где m – масса колеса, w – угловая скорость вала, (у + e) – радиус вращения центра тяжести колеса.

где I – осевой момент инерции, Е – модуль нормальной упругости материала вала.

где I – осевой момент инерции, Е – модуль нормальной упругости материала вала.

Из последней формулы следует, что с ростом угловой скорости w увеличивается и прогиб вала. При  величина прогиба у стремиться к беск, т.е. наступает резонанс.

величина прогиба у стремиться к беск, т.е. наступает резонанс.

|

|

|

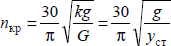

Угловая скорость вала является критической wкр=корень(k/m)

Так как то

то

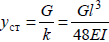

где yст – статической прогиб вала под действием веса G колеса

где yст – статической прогиб вала под действием веса G колеса

При частоте вращения вала, близкой к критической, возникают вибрации, поэтому частоты вращения от 0,7 nкр до 1,3 nкр не должны использоваться.

При частоте вращения вала, близкой к критической, возникают вибрации, поэтому частоты вращения от 0,7 nкр до 1,3 nкр не должны использоваться.

Критическая частота вращения nкр возрастает с увеличением жесткости вала

Подшипники скольжения. Достоинства и недотатки. Методы расчёта подшипников скольжения

Подшипник скольжения - это опора или направляющая, в которой цапфа (опорная поверхность вала) скользит по поверхности вкладыша (подшипника). Форма рабочей поверхности подшипника скольжения так же, как и форма цапфы вала, может быть цилиндрической, плоской, конической, или шаровой.

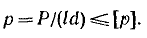

Достоинства:Просты в изготовлении, Бесшумны, Обладают постоянной жесткостью и способностью работать практически без износа в режиме жидкостной и газовой смазки.Хорошо деформируют колебания Недостатки:Сложная система смазки Необходимость применения цветных металловПовышенные пусковые моменты и увеличенные размеры в осевом направленииРасчёт подшипников, работающих при полужидкостном трении.К таким подшипникам относятся подшипники грубых тихоходных механизмов, машин с частыми пусками и остановками, неустановившимся режимом нагрузки, плохими условиями подвода смазки и т.п.Эти подшипники рассчитывают: а) по допускаемому давлению в подшипнике  б) по допускаемому произведению давления на скорость

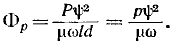

б) по допускаемому произведению давления на скорость  где Р – радиальная нагрузка на подшипник; d – диаметр цапфы (вала); l – длина подшипника; v – окружная скорость цапфы. Расчёт по [pv] предусматривает, в приближенной форме, предупреждение интенсивного износа, перегрева и заедания. Расчёт радиальных подшипников жидкостного трения. При расчёте подшипника обычно известны: диаметр цапфы d, нагрузка Р и частота вращения n (или ω).Предлогается следующий порядок расчёта:1)Задаются отношением l/d. Распространённые значения l/d = 0,5 ÷ 1. Короткие подшипники (l/d<0,4) обладают малой грузоподъёмностью. Длинные подшипники (l/d > 1) требуют повышенной точности и жёсткости. При выборе l/d учитывают также и конструктивные особенности (габариты, массу и пр.).2)Выбирают относительный зазор. Следует, однако, учитывать, что при малых зазорах требуется повышенная точность и жесткость конструкции, а также возможно защемление цапфы от температурных деформаций.3)Выбирают сорт масла и его среднюю рабочую температуру. Вязкость масел и области их применения установлены ГОСТом.4)Подсчитывают коэффициент нагруженности подшипника по формуле

где Р – радиальная нагрузка на подшипник; d – диаметр цапфы (вала); l – длина подшипника; v – окружная скорость цапфы. Расчёт по [pv] предусматривает, в приближенной форме, предупреждение интенсивного износа, перегрева и заедания. Расчёт радиальных подшипников жидкостного трения. При расчёте подшипника обычно известны: диаметр цапфы d, нагрузка Р и частота вращения n (или ω).Предлогается следующий порядок расчёта:1)Задаются отношением l/d. Распространённые значения l/d = 0,5 ÷ 1. Короткие подшипники (l/d<0,4) обладают малой грузоподъёмностью. Длинные подшипники (l/d > 1) требуют повышенной точности и жёсткости. При выборе l/d учитывают также и конструктивные особенности (габариты, массу и пр.).2)Выбирают относительный зазор. Следует, однако, учитывать, что при малых зазорах требуется повышенная точность и жесткость конструкции, а также возможно защемление цапфы от температурных деформаций.3)Выбирают сорт масла и его среднюю рабочую температуру. Вязкость масел и области их применения установлены ГОСТом.4)Подсчитывают коэффициент нагруженности подшипника по формуле  5)Определяют критическое значение толщины масляного слоя, при которой нарушается режим жидкостного трения. 6)Определяют коэффициент запаса надёжности подшипника по толщине масляного слоя.

5)Определяют критическое значение толщины масляного слоя, при которой нарушается режим жидкостного трения. 6)Определяют коэффициент запаса надёжности подшипника по толщине масляного слоя.

|

|

|

|

|

|

28. Подшипники качения. Достоинства и недостатки. Подшипники качения. Подбор подшипников каченияТрение качения существенно меньше зависит от смазки. Условный коэффициент трения качения мал и близок к коэффициенту жидкостного трения в подшипниках скольжения(f=0,0015…0,006). По форме тел качения данные подшипники разделяются на шариковые и роликовые, по направлению воспринимаемой нагрузки — на радиальные, упорные, радиально-упорные и упорно-радиальные.

Достоинства 1.упрощаются система смазки и обслуживания подшипника

2) уменьшается возможность разрушения при кратковременных перебоях в смазке. 3)Конструкция подшипников качения позволяет изготовлять их в массовых количествах как стандартную продукцию, что значительно снижает стоимость производства.

|

|

|

Недостатки 1)отсутствие разъемных конструкций,2)сравнительно большие радиальные габариты 3)граниченная быстроходность, связанную с кинематикой и динамикой тел качения 4) низкую работоспособность при вибрационных и ударных нагрузках и при работе в агрессивных средах

Основные критерии работоспособности и расчета.

Выбор подшипников по динамической грузоподъемностиС выполняют при частоте вращения n≥ 10 мин-1. При n от 1 до 10 мин-1 в расчет принимают n=10 мин-1.

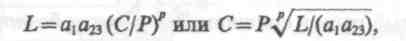

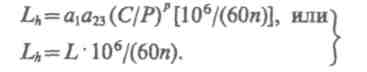

Условие подбора: С (потребная) ≤ С (базовая). Базовая динамическая грузоподъемность С — это такая постоянная стационарная сила, которую подшипник может теоретически воспринимать в течение 1 млн. оборотов без появления признаков усталости не менее чем у 90% из определенного числа подшипников, подвергающихся испытаниям. Величина С для каждого подшипника приводится в каталогах. Динамическая грузоподъемность и ресурс связаны эмпирической зависимостью  где L — ресурс, млн. оборотов; Р — эквивалентная динамическая нагрузка (см. ниже); р=3 для шариковых и р= 10/3≈3,33 для роликовых подшипников; а1 — коэффициент долговечности, а23 - обобщенный коэффициент совместного влияния качества металла, особенностей технологии производства, конструкции и условий эксплуатации. В каталогах указаны С с коэффициентом надежности P(t) = 0,9. В тех случаях, когда необходимо повысить надежность, величину ах уменьшают. Для подшипников большинства изделий принимают P(t) = 0,9*. При малых ресурсах ограничивают Р≤0,5С, иначе возможно неусталостное разрушение. Если частота вращения п постоянна, номинальную долговечность (ресурс) удобнее считать в часах:

где L — ресурс, млн. оборотов; Р — эквивалентная динамическая нагрузка (см. ниже); р=3 для шариковых и р= 10/3≈3,33 для роликовых подшипников; а1 — коэффициент долговечности, а23 - обобщенный коэффициент совместного влияния качества металла, особенностей технологии производства, конструкции и условий эксплуатации. В каталогах указаны С с коэффициентом надежности P(t) = 0,9. В тех случаях, когда необходимо повысить надежность, величину ах уменьшают. Для подшипников большинства изделий принимают P(t) = 0,9*. При малых ресурсах ограничивают Р≤0,5С, иначе возможно неусталостное разрушение. Если частота вращения п постоянна, номинальную долговечность (ресурс) удобнее считать в часах:

подбор подшипников по статическойгрузоподъемности.

нагрузка Р растет с уменьшением ресурса L и теоретически не имеет ограничения. Практически нагрузка ограничена потерей статической прочности, или так называемой статической грузоподъемностью. Статическую грузоподъемность используют для подбора подшипников при малых частотах вращения n< 1 мин-1, когда число циклов нагружений мало и не вызывает усталостных разрушений, а также для проверки подшипников, рассчитанных по динамической грузоподъемности. Условие проверки и подбора Р0≤ С0, ,где Р0 — эквивалентная статическая нагрузка; С0 — статическая грузоподъемность. Под статической грузоподъемностью понимают такую статическую силу, которой соответствует общая остаточная деформация тел качения и колец в наиболее нагруженной точке контакта, равная 0,0001 диаметра тела качения. При этом под С0 понимают радиальную силу для радиальных и радиально-упорных подшипников, осевую силу для упорных и упорно-радиальных. Величины С0 указаны в каталогах. Эквивалентная статическая нагрузка P0=XQFr+ Y0Fa, но не меньше чем P0=Fr , где Fr и Fa — радиальная и осевая силы; Х0 и Y0 — коэффициенты радиальной и осевой статических сил. PQ=Fa для упорных подшипников.

Дата добавления: 2018-05-13; просмотров: 1178; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!