Измерение твердости по Бринелю

МИНИСТЕРСТВО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ

НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К лабораторным работам по дисциплине «Металловедение и трубопроводно-строительные материалы»

Для студентов специальности 0907 ПСТ

Очной и заочной форм обучения

Тюмень, 2001 г.

Утверждено редакционно-издательским советом

Тюменского государственного нефтегазового университета

Составители: к.т.н., доцент Кочурова В.В.

© Тюменский государственный нефтегазовый университет

Тюмень, 2001 г.

Введение

Лабораторные работы проводятся с целью закрепления теоретических знаний, полученных на лекциях по дисциплине «Технология металлов и трубопроводостроительные материалы» часть 2, а также приобретения навыков самостоятельной работы по определению свойств и испытания металлических и неметаллических материалов. Для изучения трубопроводостроительных материалов необходимы знания, полученные при изучении дисциплин «Математика», «Физика», «Металловедение», «Химия».

Важное значение имеет самостоятельность студентов при выполнении лабораторных работ. Самостоятельность проведения работ помогает лучше усваивать теоретический материал, совершенствовать конкретное инженерное мышление и является одной из начальных ступеней приобщения студентов к научно-исследовательской работе.

|

|

|

Необходимо стремиться к тому, чтобы задания по лабораторным работам были индивидуализированы, чтобы студенты активно участвовали в выполнении работы. Для этого студенты собираются в группы по 3…6 человек. Группе выдается, отличающееся от других групп, задание. При этом студент индивидуально обрабатывает полученные во время опыта результаты.

Во время выполнения работы необходимо изучить теоретические основы проводимой работы, устанавливать связь между теорией и получаемыми результатами, рассматривать взаимосвязь между проводимой работой и практикой.

В каждой лабораторной работе сформулирована ее цель, указаны содержание работы с кратким изложением теоретического материала, оборудование и материалы, даны порядок выполнения работы, содержание отчета и контрольные вопросы.

Контрольные вопросы составлены для индивидуальной проработки и ответа на них во время занятия или при подготовке отчета во внеурочное время. Все полученные результаты должны быть представлены в виде таблиц, графиков, расчетов. По полученным результатам провести анализ – вывод и возможность практического использования результатов.

|

|

|

ЛАБОРАТОРНАЯ РАБОТА №1

Тема: Взаимосвязь между структурой и твердостью металлов

Цель работы

1. Изучение конструкции твердомера.

2. Освоение методики измерения твердости металлов.

3. Установление взаимосвязи между структурой, химическим составом и твердостью металлов.

Материалы и оборудование

1. Твердомер Бринеля и твердомер Роквелла.

2. Образцы сталей и сплавов цветных металлов с различным химическим составом и структурой.

3. Микроскоп для измерения диаметра отпечатка.

4. Наждачное точило, напильник.

Теоретические сведения

Твердостью металлов называется сопротивление металла вдавливанию интендера.

Твердость металлов зависит от химического состава, структуры, наклепанного состояния. Замечено, что в отожженном состоянии в сталях с повышенным содержанием углерода твердость увеличивается. Добавка легирующих элементов приводит также к повышению твердости.

Пластическая деформация металлов в холодном состоянии (наклеп) приводит также к повышению твердости. В наибольшей степени твердость стали и сплавов цветных металлов изменяется в результате термической обработки. Закаленная сталь имеет наивысшую твердость, по сравнению с другими состояниями стали.

|

|

|

По мере повышения температуры отпуска, твердость закаленной стали уменьшается. Существует также взаимосвязь между твердостью и прочностью металла, поэтому в некоторых случаях вместо дорогостоящего измерения прочности применяется измерение твердости.

Измерение твердости по Бринелю

Испытание на твердость по Бринелю производится вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени.

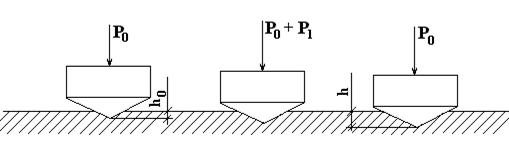

Испытание на твердость по Бринелю рассмотрим на схеме, представленной ниже.

Рис.1. Схема определения твердости по Бринелю

В результате вдавливания шарика на поверхности образца получается отпечаток (рис.1).

Число твердости по Бринелю определяется формулой:

Диаметр шарика и нагрузку при определении твердости на приборе Бринеля выбирают в зависимости от материала и толщины образцов как указано в таблице 1.

Таблица 1

| Материал | Твердость по Бринелю | Толщина образца, мм | Диаметр шарика, D, мм | Нагрузка, Р | Соотношение Р и D | Выдержка под нагрузкой, сек. | |

| кГс | Н | ||||||

| Черные металлы Железо Сталь, чугун | 140-450 | 8-3 4-2 2 | 10,0 5,0 2,5 | 3000 750 187,5 | 29420 7354 1834 | Р=30D2 | 10 10 10 |

| Черные металлы Железо Сталь, чугун | 140 | 6 6-3 3 | 10,0 5,0 2,5 | 1000 250 62,5 | 9810 2451 614 | Р=10D2 | 10 10 |

| Цветные металлы | 130 35-130 8-35 | 6-3 4-2 2 9-3 6-3 3 6 6-3 3 | 10,0 5,0 2,5 10,0 5,0 2,3 10,0 5,0 2,5 | 3000 750 187,5 1000 250 62,5 250 62,5 15,6 | 29420 7354 1834 9810 2451 614 2451 614 153 | Р=30D2 Р=10D2 Р=2,5D2 | 30 30 30 30 30 30 60 60 60 |

|

|

|

Испытанию на твердость подвергаются образцы с шлифованной или полированной поверхностью. На твердомере прибора устанавливают шарик и нагрузку, определенные по таблице 1. Образец кладут на предметный столик твердомера, поднятием предметного столика подводят испытуемый образец под шарик твердомера, после нажатия пусковой кнопки твердомер автоматически выдерживает нагрузку и время вдавливания шарика в образец. Диаметр отпечатка измеряется с помощью микроскопа с ценою деления 0,01 мм.

Определяется среднее значение диаметра отпечатка, по среднему значению диаметра, пользуясь таблицей 2, определяется твердость металла.

Общая нагрузка Р будет равна сумме предварительной Р0 и основной Р1 нагрузок: Р=Р0+Р1 (рис.2).

Предварительная нагрузка Р0 во всех случаях равна 10 кГс, а основная Р1 и общая Р нагрузки составляют при вдавливании стального шарика, шкала (В): Р1=90 кГс; Р0=10 кГс+90 кГс =100 кГс; при вдавливании алмазного конуса (шкала С) Р1=140 кГс; Р0=10 кГс+140 кГС=150 кГС; при вдавливании алмазного конуса (шкала А) Р1=50 кГс; Р0=10 кГс+50 кГс =60 кГс.

Число твердости по Роквеллу – число отвлеченное и выражается в условных единицах.

|

Рис.2. Схема измерения твердости по Роквеллу

Р0 – предварительная нагрузка;

Р1 – основная нагрузка;

h0 – глубина вдавливания интендера под действием предварительной нагрузки;

h – глубина вдавливания интендера после снятия основной нагрузки.

Циферблат индикатора твердомера Роквелла имеет две шкалы – черную (А1С) и красную (В). независимо от того, что вдавливается в испытываемый образец – алмазный конус или шарик, с большой стрелкой индикатора всегда совмещается нуль черной шкалы со значком (С).

Под действием основной нагрузки шарик или алмазный конус, все глубже проникает в испытываемый образец, при этом большая стрелка индикатора поворачивается против часовой стрелки. После окончания вдавливания основная нагрузка, действующая на образец, автоматически снимается и остается предварительная нагрузка. При этом большая стрелка индикатора перемещается по часовой стрелке и указывает на шкале индикатора число твердости по Роквеллу. При испытании алмазным конусом под нагрузкой 150 или 60 кг отсчет производят по черной шкале, а при испытании шариком под нагрузкой 100 кг – по красной шкале.

Выбор нагрузки и наконечника

Нагрузку и наконечник выбирают в зависимости от твердости испытываемого материала.

Таблица 2

| Примерная твердость по Виккерсу, Н | Обозначение шкалы | Вид наконечника | Нагрузка, кг | Примерная твердость по Роквеллу | Допускаемые пределы шкалы |

| 60-240 | В | Стальной шарик | 100 | НРВ | 25-100 |

| 240-390 | С | Алмазный конус | 150 | НРС | 20-67 |

| 390-900 | А | Алмазный конус | 60 | НРА | 70-85 |

Дата добавления: 2018-05-12; просмотров: 358; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!