Подготовка питательной воды и очистка пара

МИНИСТЕРСТВО АГРАРНОЙ ПОЛИТИКИ И ПРОДОВОЛЬСТВИЯ УКРАИНЫ

ЛУГАНСКИЙ НАЦИОНАЛЬНЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра строительных конструкций

КОНСПЕКТ ЛЕКЦИЙ

по дисциплине

«ТЕПЛОГАЗОСНАБЖЕНИЕ И ВЕНТИЛЯЦИЯ»

для студентов направления обучения 6.0601 «Строительство»

Луганск 2013

УДК 697.32

Рекомендовано Ученым Советом

Луганского национального аграрного

университета (протокол №_____ от _______ 2013 г.)

Р е ц е н з е н т ы:

Соколов В.И., доктор технических наук, профессор,

заведующий кафедрой «Металлорежущие станки и инструменты»

Восточноукраинского национального университета

имени Владимира Даля

Андрийчук Н.Д.., доктор технических наук, профессор, заведующий кафедрой «Вентиляция, теплогазо- и водоснабжения» Луганского государственного института жилищно-коммунального хозяйства и строительства

Гусенцова Я.А. Кулешова Э.И.

Теплогазоснабжение и вентиляция / Гусенцова Я.А., Кулешова Э.И. – Луганск: изд-во ЛНАУ, 2013. – 76 с.

Рассмотрены физические свойства жидкости и газов. Теплотехника, закономерности горения топлива, основы проектирования теплогенерирующих установок. Газоснабжение внутренние и наружные сети. Основы проектирования систем вентиляции и кондиционирования воздуха.

УДК 697.32

Ó Гусенцова Я.А., Кулешова Э.И. 2013

Ó Луганский национальный аграрный университети, 2013

|

|

Содержание

|

|

|

Введение 3

Лекция 1. Техническая термодинамика 3

Лекция 2. Теплоснабжение 7

Лекция 3. Газоснабжение 31

Лекция 4. Системы вентиляции и кондиционирования воздуха 44

Заключение 71

Список рекомендуемых источников 72

Введение

Подземные хозяйства современных городов, а также промышленных предприятий имеет сложную систему. Оно состоит из инженерных сетей различного назначения, общих коллекторов и сооружений на них. Во всех крупных городах имеются централизованные водоснабжение и канализация, тепло-, энерго- и газоснабжение.

В связи с бурным ростом науки и техники неузнаваемо изменилось и подземное хозяйство наших городов. В настоящее время это сложная система подземных коммуникаций, требующая для их строительства и эксплуатации высокой квалификации инженерно-технического персонала.

|

|

|

Лекция 1

Техническая термодинамика

План лекции

1. Параметры состояния газа.

2. Основные термодинамические процессы.

3. Теплопроводность плоской стенки.

4. Закон Кирхгофа.

Термодинамика - наука, изучающая превращение энергии в различных процессах, сопровождающихся тепловыми эффектами. Методы термодинамики основаны на универсальном законе природы — законе сохранения энергии.

Каждая система характеризуется рядом величин, которые принято называть термодинамическими параметрами.

Давление обусловлено взаимодействием молекул рабочего тела с поверхностью, численно равно силе, действующей на единицу площади поверхности тела по нормали к ней.

Температурой называется физическая величина, характеризующая степень нагретости тела. С молекулярно-кинетической точки зрения температура есть мера интенсивности теплового движения молекул.

Удельный объем V — это объем единицы массы вещества. Если однородное тело массой М занимает объем V, то по определению v = V / M, единица удельного объема 1м3/кг.

|

|

|

Первое начало термодинамики устанавливает количественную зависимость между подводимой к системе теплотой, ее внутренней энергией и совершаемой системой работой. Таким образом, первый закон термодинамики можно сформулировать так: вся теплота, подводимая к системе, расходуется на изменение внутренней энергии системы и на совершение внешней работы.

Изохорный процесс. При изменении состояния газа по изохоре его удельный объем остается постоянным. Уравнение процесса V= const.

В координатах PV изохора изображается вертикальной линией: при нагревании направленной вверх, при охлаждении — вниз.

Изобарный процесс протекает при постоянном давлении. В PV-.диаграмме изобара изображается прямой линией, параллельной оси абсцисс.

Изотермический процесс протекает при постоянной температуре Т = const.

В соответствии с уравнением состояния для идеального газа получим

PV = RT = const. (1.1)

Адиабатный процесс. Выше были рассмотрены процессы изменения состояния газа с обязательным подводом к нему или с отводом и от него теплоты. При адиабатном изменении состояния газа допускают, что к нему не подводят и от него не отводят теплоту. Процессы же расширения и сжатия газа протекают только вследствие изменения его внутренней энергии.

|

|

|

В реальных условиях адиабатический процесс получить нельзя.

Политропным процессом называется процесс, все состояния которого удовлетворяют условию

P Vn =const. (1.2)

где n — постоянное для данного процесса число, называемое показателем политропы, он может принимать любые значения.

Изохорный, изобарный, изотермический и адиабатный процессы идеального газа являются частным случаем политропного.

Процессы, в которых рабочее тело, пройдя ряд различных состояний, возвращается в исходное состояние, называются круговыми процессами или циклами. Циклы бывают прямые и обратные. Прямые циклы осуществляются в тепловых машинах, в которых теплота переходит в работу, а обратные в холодильных установках, где работа переходит в теплоту. Если процессы, входящие в цикл, равновесные и обратимые, то цикл обратимый.

Полезная работа за цикл эквивалентна площади, ограниченной верхней и нижней кривыми.

Формулировка второго закона термодинамики гласит: теплота не может самопроизвольно переходить от более холодного тела к более нагретому (Клаузиус), или (Карно): там, где есть разница температур, возможно совершение работы.

Термодинамика и теплопередача составляют основы теплотехники. Теплота самопроизвольно переносится от горячего тела к холодному. Теплопередача изучает закономерности распределения теплоты. В зависимости от физического механизма переноса различают три элементарных способа передачи теплоты:

Теплопроводность— это процесс переноса теплоты, осуществляемый микрочастицами тела (молекулами, атомами, электронами), имеющими различную энергию и обменивающимися ею при своем движении и взаимодействии.

Конвекция— это перенос теплоты движущейся массой жидкости или газа из области с одной температурой в область с другой.

Тепловое излучение — это процесс передачи внутренней энергии тела в виде энергии излучения.

Конвекция всегда сопровождается теплопроводностью, этот процесс называют конвективным теплообменом. В реальных условиях передача теплоты происходит тремя способами одновременно.

Совокупность значений температуры во всех точках рассматриваемого тела в данный момент времени называют температурным полем. Если температура любой точка тела неизменна во времени, поле называют стационарным.

Поверхность внутри тела или на его границах, имеющую одинаковую температуру, называют изотермической.

Тепловой поток. Количество теплоты (Дж), проходящее через изотермическую поверхность F в единицу времени (1 с), называют тепловым потоком q (Вт). Тепловой поток, проходящий через единицу площади (1 м2), называют плотностью теплового потока (Вт/м2).

Закон Фурье — основной закон теплопроводности. Чем резче изменяется температура в теле, т. е. чем больше градиент температуры, тем больше тепловая нагрузка переносится теплопроводностью,

Закон Фурье — основной закон теплопроводности. Чем резче изменяется температура в теле, т. е. чем больше градиент температуры, тем больше тепловая нагрузка переносится теплопроводностью,

(1.3)

(1.3)

здесь знак минус показывает, что векторы q и gradt направлены по одной прямой в противоположные стороны; l — коэффициент теплопроводности материалов. Например, если теплопроводность стали l = 50 Вт/(м-К), это означает, что при изменении температуры на расстоянии 1 м на 1 К через 1 м2 изотермической поверхности внутри стали проводится тепловая мощность 50 Вт.

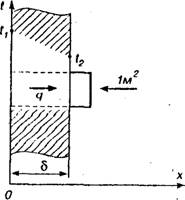

Теплопроводность плоской стенки. Тепловой поток, передаваемый через площадь F стенки,

Q = qF = (l /d)(t1 – t2)F. (1.4)

Величину l/d К/(Вт/м2) называют термическим сопротивлением.

| Рис. 7.4. Теплопроводность плоской стенки |

Единство процессов переноса теплоты конвекцией и теплопроводностью в изотермическом потоке жидкости или газа называют конвективным теплообменом. На практике чаще всего интересуются конвективным теплообменом между жидкостью (газами) и стенкой канала, в котором она течет. Конвективный теплообмен между стенкой и жидкостью (на стенке) называют теплоотдачей. Количественно интенсивность теплоотдачи характеризуется коэффициентом теплоотдачи a, Вт /(м2 К), определение которого дает закон Ньютона—Рихмана:

a = q /Dtжс = Qc/ F q, (1.5)

где q — плотность теплового потока на поверхности, Вт/м2; Dtжс = tс - tж - температурный напор между стенкой и жидкостью, К; Qc — тепловой поток на стенке, Вт; F— площадь поверхности теплоотдачи, м2.

Уравнения, описывающие процесс конвективного теплообмена и теплоотдачи, очень сложны; во многих случаях их не удается решить. Поэтому теплоотдачу изучают в лабораториях экспериментально. При этом надо уметь обоснованно переносить результаты единичного опыта на многие другие случаи, встречающиеся в практике. Это удается сделать с помощью теории подобия.

Теплоотдача при вынужденном отмывании пучков труб. В теплообменниках часто используют пучки труб, омываемых с наружной поверхности однофазным потоком жидкости. Пучки бывают коридорные и шахматные.

Все тела излучают электромагнитные волны. Излучение, причиной которого является возбуждение атомов и молекул вещества вследствие их теплового движения, называется тепловым. Лучистый поток — это энергия излучения (Дж), проходящего в единицу времени (с) через поверхность F во всех направлениях пространства. Поток, проходящий через единицу поверхности, называют плотностью потока излучения

Е = DQ / DF (Bт/м2). (1.5)

Часть энергии Епад, падающей на тело, поглощается ЕА, часть отражается ЕR и часть проникает сквозь него ЕД и таким образом

Епад = ЕА + ЕR + ЕД (1.6)

Величина А = ЕА /Епад называется коэффициентом поглощения, R = ЕR /Епад - коэффициентом отражения, д = ЕД /Епад — коэффициентом пропускания. Тело, поглощающее все подающее на него излучение, называется абсолютно черным. Для этого тела А= 1. Тела, для которых коэффициент А<1, называются серыми. Для абсолютно белого тела R = 1, для абсолютно прозрачного д = 1.

Закон Кирхгофа. При термодинамическом равновесии отношение излучательной способности тела к его поглощательной способности не зависит от природы тела, а является одинаковой для всех тел функцией температуры и равно излучательной способности абсолютно черного тела при той же температуре:

E1 /A1 = E0 /A0 = E2 /A12= E0 = f(т). (1.7)

В многочисленных теплообменных устройствах, применяемых в любой области промышленности, основным рабочим процессом является теплообмен между теплоносителями. Такой теплообмен называют теплопередачей:

q = k (t1 – t2 ) . (1.8)

Величину k называют коэффициентам теплопередачи Вт(м2 °С), а величину, обратную коэффициенту теплопередачи, называют полным термическим сопротивлением теплопередачи:

1 / k = 1 /a1 + d/l +1 /a2. (1.9)

Контрольные вопросы

1. Какими параметрами характеризуется состояния газа?

2. Перечислите основные термодинамические процессы изменения состояния газа?

3. Как определяется теплопроводность плоской стенки.

4. Какое тело называется абсолютно черным?

5. Закон Кирхгофа.

Лекция 2. Теплоснабжение

План лекции

1. Топливо, общие сведения о топливе.

2. Процессы горения. Классификация и характеристика топочных устройств.

3. Котельные агрегаты.

4. Конструкции котлов для теплоснабжения.

5. Тепловой баланс котельной установки. Коэффициент полезного действия.

В настоящее время твердое и газообразное топливо используется, как правило, в естественном состоянии, жидкое топливо используется в качестве конечного продукта переработки исходного сырья — нефти.

Состав топлива. Рабочим называется состав, включающий вес компоненты топлива, т. е. горючие, балластные и влагу. Состав топлива задается в % (весовых для твердого и жидкого и объемных для газового). Ценность топлива определяется содержанием в нем горючих элементов, главными из которых являются углерод С и водород Н. Горючей является также часть серы S2, однако ее содержание во всех видах топлива невелико (1...3%). Негорючие составляющие образуют балласт, подразделяющийся на пассивный и активный, Пассивный балласт представлен компонентами которые в процессе горения не выделяют теплоту — азотом N, кислородом О, негорючсй частью серы S2, а также золой А.

Активным балластом является влага W, которая в процессе горения требует затраты теплоты на переход из жидкого в парообразное состояние. Помимо рабочего, различают сухой (без влаги) и горючий (включающий только горючие компоненты) составы топлива.

Основной теплотехнической характеристикой топлива является теплота сгорания — количество теплоты, выделяющейся при сжигании 1 кг твердого (или жидкого) топлива или 1 м3 газообразного топлива.

Высшей теплотой сгорания Qрв называют количество выделившейся теплоты, включая теплоту, затраченную на испарение влаги топлива. Низшая теплота Qрн отличается от высшей тем, что не учитывает теплоту парообразования. Для сравнения различных видов топлива введено понятие «условное топливо», низшая теплота которого составляет 29300 кДж на 1 кг твердого (или жидкого) или на 1 м3 газообразного топлива. В соответствии с этим каждому топливу свойствен свой тепловой эквивалент Эт = Qрн/29300.

Из твердых топлив наиболее распространены угли, подразделяющиеся на бурые, каменные и антрациты. Бурые угли самые молодые, они содержат наибольшее количество летучих веществ и золки характеризуются низкой теплотой сгорания. Каменные угли среднего геологического возраста имеют содержание углерода 40...70%, теплота их сгорания составляет 23 ×103...27 ×103 кДж/кг. Наиболее старый вид угля — антрацитимеет наибольшее содержание углерода (до 90%) и теплоту сгорания 25 × 103 – 30 × 103 кДж/кг.

Угли классифицируются—по размеру кусков, мм: плита — более 100, крупный.50...100, орех 25...50, мелкий 13...25, семечко 6...13, штыб менее 6; по содержанию летучих веществ: антрацит менее 9%, каменные угли — более 9%, бурые угли — от 9 до 40%.

В качестве жидкого топлива используется мазут, который почти целиком состоит из горючих веществ (С = 84...87%, Н =11...13%) имеет теплоту сгорания 38 × 103...36 × 103 кДж/кг.

Газообразное топливо — природный газ так же, как мазут, состоит почти целиком из горючих компонентов — метана СН4, углеводородов С2 Н6, С3 Н8, С4 Н10, С5 Н12. Теплота сгорания природного газа составляет 35 × 103...36 × 103 кДж/м3.

Процессы горения. Классификация и характеристика топочных устройств

Для обеспечения устойчивого зажигания и горения топлива необходимо: 1) поддержание температуры выше порога воспламенения топлива, 2) подача в зону горения необходимого количества воздуха, 3) отвод образовавшихся продуктов; сгорания. Температуравоспламенения зависит от содержания в топливе легковоспламеняющихся летучих веществ и составляет: для дров и торфа 250...300 °С, для каменных углей 450...500 °С, антрацита 600...700 °С, мазута 500 °С, природного газа 600...700 °С.

Горение топлива может организовываться двумя способами: а) в зону горения подается предварительно подготовленная топливо-воздушная смесь; б) в зону горения топливо и воздух поступают отдельными потоками. Характер горения зависит также от вида топлива. В случае сжигания газообразного топлива смешение его с окислителем и горение происходит в объеме и имеет место гомогенный процесс горения. При сжигании твердого и жидкого топлива горение осуществляется на поверхности частиц и называется гетерогенным.

В том случае, когда топливо подается в зону горения предварительно смешанное с воздухом, реализуется кинетический процесс горения. Если воздух подастся в топку отдельно от топлива и смешивается с ним в процессе горения, то процесс имеет диффузионный характер. В большинстве топочных процессов организуется смешанный кинетически-диффузионный процесс, в котором часть необходимого для горения воздуха заранее смешивается с воздухом, называемый первичным, а другой (вторичный воздух) подводится в зону горения.

Количество необходимого для горения воздуха определяется материальным балансом процесса окисления горючих элементов топлива.

Топочные устройства.

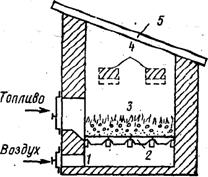

Устройства, предназначенные для сжигания топлива, называются топками, или топочными устройствами. Рассмотрим простейшую схему топочного устройства—топку с простой колосниковой решеткой для сжигания твердого топлива (рис.2.1).

Топка состоит из колосниковой решетки 2, на которой расположен слой горящего топлива, топочного пространства 3, где сгорают летучие горючие вещества, и зольника (поддувала), откуда к топливу поступает воздух. Кроме того, имеются две дверцы—верхняя и нижняя; первая -служит для подачи свежего топлива в топку, шуровки (шевеления слоя), а также для удаления золы и шлака; через нижнюю дверцу с помощью вентилятора или за счет тяги подается воздух, необходимый для горения топлива.

Топка состоит из колосниковой решетки 2, на которой расположен слой горящего топлива, топочного пространства 3, где сгорают летучие горючие вещества, и зольника (поддувала), откуда к топливу поступает воздух. Кроме того, имеются две дверцы—верхняя и нижняя; первая -служит для подачи свежего топлива в топку, шуровки (шевеления слоя), а также для удаления золы и шлака; через нижнюю дверцу с помощью вентилятора или за счет тяги подается воздух, необходимый для горения топлива.

| Рис. 2.1. Схема топки с простой колосниковой решеткой |

При сжигании топлива с повышенной влажностью в топочном пространстве могут быть установлены отражательные своды 4, которые уменьшают излучение тепла от горящего слоя и тем самым улучшают подсушку свежезаброшенного топлива, обеспечивая его более быстрое загорание. Дымовые газы из топки проходят между трубами 5 котла.

Колосниковая решетка выполняется в виде полотна, состоящего из отдельных колосников, которые размещаются на балках. Колосники бывают неподвижные, поворотные и покачивающиеся. Формы применяемых колосников весьма разнообразны; наибольшее распространение получили брусчатые и плиточные.

Сжигание твердого топлива в котлах небольшой и средней мощности производится в слое. Котлы мощностью до 1...1,5 МВт могут работать с ручным забросом топлива на неподвижную колосниковую решетку. Процесс горения в таких немеханизированных топках имеет циклический характер: порция заброшенного топлива подсушивается, разогревается, выделяются и загораются летучие, затем горит твердый остаток, производится сброс шлаков (в зольник или через дверцу в предтопок). Применение механизированного заброса топлива вращающимся забрасывателем в топках котлов мощностью до 6...7 МВт делает процесс сжигания непрерывным: в каждый момент времени по длине решетки одновременно осуществляются все стадии от подсушки свежезаброшенного топлива до дожигания остатка. Другим вариантом механизации процесса в топках с неподвижной колосниковой решеткой является применение периодически движущейся шурующей планки.

В топках с движущейся колосниковой решеткой топливо поступает на решетку из бункера самотеком и перемешается к задней стенке, проходя последовательно все стадии горения.

Во всех слоевых топках реализуется диффузный принцип сжигания – скорость горения определяется скоростью подвода воздуха к поверхности горения. В котлах большой мощности твердое топливо сжигают измельченным до пылевидного состояния. Размол твердого топлива производится в мельницах.

Топки для сжигания жидкого топлива и газа. Газ сжигается в камерных топках, по конструкции аналогичных топкам для жидкого топлива, поэтому мазут можно сжигать в топках для газа, и наоборот.

Топки для сжигания жидкого топлива и газа. Газ сжигается в камерных топках, по конструкции аналогичных топкам для жидкого топлива, поэтому мазут можно сжигать в топках для газа, и наоборот.

| рж. III.33. Топка для сг мазута |

Для образования газовоздушной смеси и создания условий для устойчивого ее воспламенения применяют газовые горелки.

Существуют различные типы и конструкции горелок. Наибольшее распространение получили смесительные и инжекционные горелки. В смесительные горелки воздух для горения подается с помощью вентиляторов, а в инжекционные—вследствие подсоса (инжекцин) его из помещения за счет энергии давления газа при прохождении его через сопло горелок.

В инжекционных горелках, работающих при давлении газа до 2,5 кПа, количество подсасываемого первичного воздуха составляет около 30—70%. Недостающее его количество (вторичный воздух) поступает в топку вследствие разрежения в ней. В горелках среднего и повышенного давления (10—30 кПа) количество подсасываемого первичного воздуха обеспечивает полное горение топлива, поэтому подача вторичного воздуха не требуется. Эти горелки выполняются прямыми или угловыми; последние устанавливают для уменьшения длины фронта обслуживания котлов.

Для сжигания мазута применяют центробежные форсунки с механическим или паровым распылением. В механических форсунках (рис. 2.2, а) распыление достигается за счет использования кинетической энергии мазутной струи, вытекающей из сопла под высоким давлением, создаваемым насосом. В паровых форсунках (рис 2.2, б) распыление достигается за счет энергии струи пара, набегающей под углом к мазутной струе. В обоих типах форсунок для увеличения эффекта распыления мазутному потоку при выходе из сопла придается тангенциальное вращательное движение.

Котельные агрегаты

Котельный агрегат представляет собой Комплекс аппаратов, служащих для выработки пара с давлением выше атмосферного.

По назначению котельные агрегаты подразделяют на энергетические и производственно-отопительные.

Современные котельные агрегаты выпускают разных мощностей (малой, средней, высокой) и параметров пара в зависимости от требований потребителя. Мощность паровых котлов определяется по их производительности (в т/ч). Котлостроительные заводы в настоящее время выпускают отдельные унифицированные блоки, из которых комплектуют котлоагрегат. Унификация разработана с учетом вида используемого топлива, типа топки, параметров пара, оборудования отдельных узлов и пр. Количество блоков в котлоагрегате должно быть минимальным при максимальных габаритах блока. Каждый блок является законченным конструктивным узлом заводского изготовления, транспортируемым к месту монтажа.

Для тепловых электростанций средней и малой мощности, коммунальных и производственных котельных нашли широкое применение ввиду возросшей доли мазута и газа в общем топливном балансе страны котлоагрегаты средней производительности гаэомазутного типа (ГМ). Эти котлоагрегаты имеют мощность 50—120 т/ч пара при давлении 1,4—10,0 МПа.

Унифицированные котлоагрегаты малой производительности типа ДКВР, предназначенные для электростанций малой мощности, отопительно-производственных и технологических котельных, а также для применения в коммунальном, сельском хозяйстве и на транспорте. Эти котлоагрегаты имеют следующие типоразмеры: ДКВР-2,5-13; . ДКВР-4-13-250; ДКВР-6,5-13-250; ДКВР-10-13-250; ДКВР-10-39-440; ДКВР-20-13-250.

Первая цифра типоразмера указывает на паропроизводительность (т/ч), вторая—давление (кг/см2), третья—температуру перегретого пара (°С). Если в типоразмере отсутствует третья цифра, то данный котлоагрегат выпускает сухой насыщенный пар. Основным аппаратом котельного агрегата (рис. 2.5) служит паровой котел, являющийся генератором пара. В одной обмуровке с ним расположена топка. Подача топлива в нее происходит из бункера. Дутьевой вентилятор подает для горения топлива воздух, предварительно подогретый теплотой отходящих газов в воздухоподогревателе.

На приведенной схеме паровой котел состоит из двух барабанов — верхнего и нижнего, соединенных пучками изогнутых труб. Принцип действия его сходен с принципом работы трубчатого теплообменника. Нагрев, воды происходит через поверхность труб, соединяющих барабаны, называемой поверхностью нагрева котла.

В зависимости от условий теплообмена поверхность нагрева воспринимает теплоту излучением от поверхности или факела горящего в топке топлива и от горячих трехатомных газов (левый — кипятильный пучок труб на приведенной схеме) либо конвекцией от омывающих ее газов (на схеме правый — конвективный пучок труб).

В зависимости от условий теплообмена поверхность нагрева воспринимает теплоту излучением от поверхности или факела горящего в топке топлива и от горячих трехатомных газов (левый — кипятильный пучок труб на приведенной схеме) либо конвекцией от омывающих ее газов (на схеме правый — конвективный пучок труб).

Циркуляция воды в котле происходит по замкнутому контуру (рис. 2.5). Она может быть естественной многократной и принудительной, большей частью однократной, под напором, создаваемым насосом. Естественная циркуляция воды в котле возникает за счет гравитационных сил, вызванных разностью плотностей воды и пароводяной смеси. Естественная циркуляция воды в приведенной на схеме котельной установке происходит следующим образом. Питательная вода, восполняющая убыль воды в котле при парообразовании, подается насосом (см. рис. 2.6) в экономайзердля предварительного подогрева и далее в верхний барабан котла. Из верхнего барабана она опускается по правому, пучку труб в нижний барабан, затем поступает в левый пучок труб, в которых образуется пароводяная смесь, и далее в верхний барабан. В верхнем барабане пар заполняет собой свободный объем барабана — паровое пространство, а вода вновь продолжает свой путь. Находящийся в паровом пространстве пар содержит капельки воды, Для осушения его применяют разного рода сепарационные устройства (на схеме не показаны), расположенные как внутри барабана, так и за пределами его. Сухой насыщенный пар, пройдя сепарационное устройство, поступает в пароперегреватель. Для перегрева и по паропроводу направляется к потребителю.

Топочные газы из топки между вертикальными неполными перегородками движутся по газоходам котла вдоль трубок, отдавая теплоту воде. В последнем газоходе они отдают свою теплоту для подогрева питательной воды в экономайзере и воздухонагревателе и охлажденными выбрасываются в атмосферу дымососом.

Во избежание концентрированного засорения окружающей местности пылью выброс газов происходит через трубу, которая одновременно может быть использована в качестве аварийной при выходе из строя дымососа.

На приведенной схеме показана наиболее полная компоновка котельного агрегата, обслуживающего электростанцию. В некоторых, редко встречающихся случаях, котельный агрегат может состоять из минимального количества аппаратов: парового котла, топки, тягодутьевых и насосных устройств.

Установка экономайзеров, воздухоподогревателей улучшает использование теплоты отходящих газов, повышает производительность и экономичность работы котельного агрегата, достигающего в современны крупных котельных высокого КПД (90—95%).

Конструкции котлов для теплоснабжения

Для теплоснабжения коммунально-бытовых потребителей с системами отопления и горячего водоснабжения используются чугунные водогрейные котлы. Их конструкция позволяет изменять тепловую мощность за счет набора различного количества секций, котлы имеют небольшое сопротивление проходу воды через секции, а также проходу газов по газовому тракту. Это делает возможной эксплуатацию котлов без использования циркуляционных насосов и дымососов. Кроме того, благодаря толстым стенкам поверхностей нагрева чугунные котлы могут дольше сопротивляться внутреннее коррозии.

На рис. 2.7 показан чугунный шатровый котел типа «Универсал», обеспечивающий теплоснабжение одного или 2 — 3 зданий и устанавливаемый вблизи обслуживаемых зданий. Котел набирается из отдельных плоских секций с помощью ниппелей. Котел в собранном виде образует шатер, внизу которого расположена колосниковая решетка для слоевого сжигания твердого топлива. Секции котла снаружи ограждены обмуровкой. Нагреваемая вода поступает двумя потоками в нижние коллекторы, из которых параллельными потоками распределяется по отдельным секциям. Нагретая вода отводится из верхних коллекторов потребителю. Продукты сгорания, поднимаясь вверх, распределяются параллельными потоками в щелевидные зазоры между секциями, отдают теплоту через стенки воде и опускаются в общий дымовой канал, из которого направляются в дымовую трубу. Работа чугунных котлов без вспомогательных устройств — циркуляционного насоса, вентилятора для подачи воздуха, а также дымососа для удаления дымовых газов возможна при обслуживании систем отопления небольшой протяженности. В более мощных системах, а также при работе на газе и мазуте чугунные котлы оборудуются указанными вспомогательными устройствами.

На рис. 2.7 показан чугунный шатровый котел типа «Универсал», обеспечивающий теплоснабжение одного или 2 — 3 зданий и устанавливаемый вблизи обслуживаемых зданий. Котел набирается из отдельных плоских секций с помощью ниппелей. Котел в собранном виде образует шатер, внизу которого расположена колосниковая решетка для слоевого сжигания твердого топлива. Секции котла снаружи ограждены обмуровкой. Нагреваемая вода поступает двумя потоками в нижние коллекторы, из которых параллельными потоками распределяется по отдельным секциям. Нагретая вода отводится из верхних коллекторов потребителю. Продукты сгорания, поднимаясь вверх, распределяются параллельными потоками в щелевидные зазоры между секциями, отдают теплоту через стенки воде и опускаются в общий дымовой канал, из которого направляются в дымовую трубу. Работа чугунных котлов без вспомогательных устройств — циркуляционного насоса, вентилятора для подачи воздуха, а также дымососа для удаления дымовых газов возможна при обслуживании систем отопления небольшой протяженности. В более мощных системах, а также при работе на газе и мазуте чугунные котлы оборудуются указанными вспомогательными устройствами.

Чугунные котлы в силу особенностей своей конструкции имеют ограниченную единичную мощность. Поэтому для централизованного теплоснабжения крупных объектов используются водогрейные; котлы типа КВ-ТС и КВ-ТК для слоевого сжигания твердого топлива типа КВ-ГМ для сжигания газа и мазута.

Теплообменная часть котлов этой серии состоит из экранных труб и конвективного пучка: движение воды и газов осуществляется по прямоточной схеме, т. е. вода вводится в трубы экранной системы, после которой направляется в конвективный пучок, образованный витками стальных труб небольшого диаметра.

Пароснабжение технологических потребителей осуществляется паровыми котлами, изготавливаемыми из стали, поскольку секции чугунных котлов обладают недостаточной прочностью при повышенном давлении, характерном для паровых котов.

С повышением давления в котле растет и плотность пара, а следовательно, уменьшается разность между плотностью воды и плотностью паровоздушной смеси. Поэтому котлы, вырабатывающие большое количество папа высокого давления, уже не могут работать с естественной циркуляцией воды.

Конструкция прямоточного котла с принудительной циркуляцией воды приведена на рис. 2.8.

Конструкция прямоточного котла с принудительной циркуляцией воды приведена на рис. 2.8.

Принцип прямоточности состоит в том, что вода, поступающая в котел под давлением, при постепенном нагревании последовательно проходит все стадии парообразования: нагревается до кипения, сначала из нее образуется влажный насыщенный пар, затем сухой и, наконец, перегретый. Однократное движение воды происходит по змеевику, состоящему из коллекторов с параллельно включенными кипятильными трубами. Котел имеет П-образную форму. Левая часть его представляет собой радиационную зону и состоит из топочной камеры для факельного сжигания топлива. По стенкам камеры расположены топочные экраны в виде вертикальных труб с движущейся в них водой и пароводяной смесью. В правой конвективной зоне котла расположены змеевик переходной зоны, экономайзер, включенный в общую циркуляционную систему котла, и воздухоподогреватель. На границе двух зон находится пароперегреватель. Вода, уже нагретая в экономайзере, поступает в радиационную зону котла и, получая теплоту от факела горящего топлива, нагревается и превращается во влажный насыщенный пар. Во избежание пережога кипятильных труб при образовании сухого насыщенного пара часть змеевика вынесена в зону более низких температур. Далее пар поступает в пароперегреватель, где его температура повышается до 783—813 К (510—540 °С), и затем в машинный зал электростанции.

Прямоточные котлы имеют высокую производительность, но очень чувствительны к качеству питательной воды. На тепловых электростанциях для питания котлов используют конденсат отработавшего пара. Ввиду малого водяного объема котлы не обладают теплоакккумулирующим свойством, поэтому даже очень незначительные изменения в потреблении пара, расходе топлива могут привести к колебаниям давления в котле. Однако применение. автоматического, регулирования устраняет этот недостаток. Котлы не требуют для своей установки больших площадей, имеют небольшую металлоемкость, высокую тепловую экономичность, их устанавливают на крупных тепловых электрических станциях при давлении пара свыше 10 МПа.

Подготовка питательной воды и очистка пара

Природная вода всегда содержит много вредных для работы паровых котлов примесей в виде грубодисперсных и коллоидных образований, растворенных агрессивных газов: кислорода, углекислого газа, сероводорода, растворимых солей: хлоридов, сульфатов, бикарбонатов, щелочных и щелочноземельных металлов.

Существует два способа умягчения воды: внутрикотловой и докотловой. Современные конструкции водотрубных котлов требуют, докотловой обработки воды.

Сущность внутрикотловой химической обработки состоит в добавлении к питательной воде химических веществ, при взаимодействии с которыми соли кальция и магния образуют малорастворимые соединения, выпадающие в осадок и удаляемые из котла в виде шлама при продувке. Такими веществами, называемыми антинакипинами, являются едкий натр, кальцинированная сода и др.

Из методов докотловой обработки воды наибольшее распространение получил метод катионного обмена. Сущность метода заключается в том, что при фильтрации через слой катионированного материала происходит замена накипеобразующих катионов кальция и магния на катионы, образующие легкорастворимые или летучие соли.

Дата добавления: 2018-05-12; просмотров: 612; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!