Защита электродвигателей от токов короткого замыкания и перегрузок.

Защита электроцепей от короткого замыкания производится с помощью предохранителей . Предохранители FU1-3установлены в цепи питания двигателя М1,предохранители FU4-6в цепи питания двигателя М2 .От перегрузок электродвигатели М1,М2 защищены тепловыми реле, сущность работы которых заключается в следующем: при перегрузке двигателя вследствие повышения противодействующего момента на валу свыше номинального или из-за электрических неисправностей ( пробой на корпус или межвитковое замыкание ) величина тока в фазах сети значительно возрастает. Это приводит к повышенному нагреву чувствительного элемента теплового реле. Если сила тока в фазе превышает величину уставки теплового реле, то оно срабатывает и размыкает свои контакты КК1или КК2в цепи управления магнитными пускателями. Катушка магнитного пускателя обесточивается , его контакты размыкаются и электросхема приходит и исходное состояние. Аварийное отключение двигателей при перегрузках и коротких замыканиях в сети обеспечивает сохранность дорого стоящего оборудования

Занятие 22 Контрольная работа №4

Тема 11 Замкнутые схемы управления электропривода

Занятие 23 . Схемы замкнутых структур электропривода

Общие определения.

Качество электропривода в большой мере зависит от системы его управления. Современные регулируемые электроприводы управляются преимущественно по замкнутому принципу. Замкнутые схемы приводов образуются посредством разных обратных связей с использованием тех или иных усилителей.

|

|

|

Назначение обратных связей состоит в том, чтобы автоматически поддерживать определенное соотношение между входной и выходной величинами при наличии возмущающих воздействий (например, изменении нагрузки).

Применение обратных связей в электроприводах позволяет значительно расширить диапазон регулирования скорости, повысить жесткость механических характеристик, улучшить качество переходных процессов и устойчивость работы.

Имеются разного рода обратные связи, как по выполняемым функциям, так и по способу исполнения.

По разным признакам различают следующие типы обратных связей.

В зависимости от физической величины, передаваемой на вход, обратные связи делятся:

· передача информации о скорости,

· передача информации положении объекта,

· передача информации о токе,

· передача информации о напряжении,

· передача информации о вращающем моменте.

По относительному знаку передаваемой величины

- положительная обратная связь

- отрицательная обратная связь

В зависимости от области, в которой проявляется обратная связь

|

|

|

- жесткая, действующая в установившемся и в переходном режимах;

- гибкая — только в переходных режимах;

- с отсечкой— работающая, когда переменная отклоняется от заданного значения.

По устройству обратные связи подразделяются на:

- параметрические (статические электрические цепи)

- электромеханические (тахогенераторы),

- пассивные, без собственных источников энергии

- активные с источниками энергии.

Принцип работы системы автоматического управления и регулирования.

Любая система автоматического управления (САУ) включает:

- объект управления;

- исполнительный механизм;

- регулятор;

- датчик;

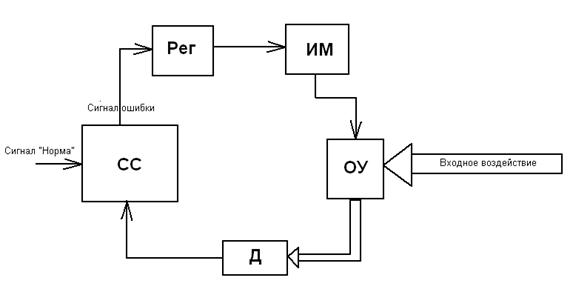

Структурная схема управления приведена на рис.:

ОУ - объект управления, агрегат, в котором происходит технологический процесс

ИМ - исполнительный механизм, устройство оказывающее управляющее воздействие на объект управления.

РЕГ - регулятор, устройство, подающее команду на исполнительный механизм в зависимости от сигнала приходящего со схемы сравнения;

СС - схема сравнения , сравнивающая два сигнала - один с датчика объекта управления, другой сигнал "НОРМА".

В - внешнее воздействие на объект управления;

Д - датчик - преобразователь, преобразует неэлектрический параметр объекта управления в электрический сигнал, поступающий на схему сравнения.

|

|

|

Рис. 23.1. Функциональная схема системы автоматического управления и регулирования.

Система автоматического управления представляет собой замкнутую цепь с обратной связью "выхода" и "входа". Современные САУ основаны на широком применении в процессе управлении элементов вычислительной техники. Сбор данных о состоянии технологического процесса, наблюдение за его ходом, регулирование параметров технологического процесса с высокой скоростью обработки информации возможно только с применением ЭВМ.

Датчики-преобразователи

Датчики-преобразователи являются одним из основных элементов автоматической системы управления и контроля ,от которых зависит чувствительность и точность работы системы.

Датчик устанавливается непосредственно в рабочей зоне технологического процесса, параметры ,которого необходимо контролировать и ими управлять. Такими рабочими зонами могут быть трубопроводы, баро и термокамеры , котлы, топки, контролируемые зоны перемещения изделий и т.п.

На чувствительный элемент Датчика воздействует внешний неэлектрический параметр технологического процесса (давление,температура и пр.) с помощью которого формируется будущая продукция. Если этот параметр выходит за пределы допусков то продукция окажется бракованной. Поэтому Датчик является контролирующим органом автоматической системы контроля и управления.

|

|

|

Кроме того Датчик с помощью исполнительного механизма возвращает параметр технологического процесса в заданный допуск предотвращая выпуск бракованной продукции. Все команды в автоматических системах представляют собой электрические сигналы (изменение тока и напряжения). Причем закон изменения электрического сигнала должен точно повторять изменение неэлектрического параметра в технологическом процессе. Это значит, что если в технологическом процессе , к примеру, начинает расти давление ,то на выходе Датчика появляется электрическое напряжение повышающееся точно также как растет давление

Электрический сигнал с выхода Датчика анализируется в специальных устройствах, где происходит его сравнение с допуском и вырабатывается "сигнал ошибки ", в соответствии с которым система самостоятельно принимает решение о включении исполнительного механизма на уменьшение давления. Исполнительный механизм работает до тех пор, пока сигнал ошибки не станет равным нулю.

Электрический сигнал с датчика может быть преобразован в импульсный код для дальнейшего использования в ЭВМ, кроме того усиленный сигнал может быть использован для визуального контроля за параметрами технологического процесса со стороны оператора.

Дата добавления: 2018-05-12; просмотров: 615; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!