Реакторы гидроочистки дизельных топлив

Каталитическую гидроочистку дизельных топлив применяют для уменьшения содержания в них серы до 0,2 % мас. и ниже, для повышения их термической стабильности и улучшения других свойств. Процесс гидроочистки сопровождается реакциями насыщения олефиновых углеводородов и деструктивной гидрогенизации сернистых, кислородных и азотных соединений с образованием парафиновых углеводородов, сероводорода, воды и аммиака. Гидроочистка осуществляется в присутствии водородсодержащего газа при температуре 360…425 °С и давлении 2…5 МПа: Степень обессеривания и глубина гидрирования непредельных соединений повышаются с ростом температуры и давления процесса, а также с увеличениемкратности циркуляции водородсодержащего газа. Для ускорения процесса применяют различные катализаторы, однако особенно часто —алюмокобальтомолибденовый таблетированный катализатор. Реакции гидрирования протекают с выделением тепла, избыток которого отводят с помощью хладоагентов. Политропический реактор установки гидроочисткидизельных топлив представляет собой вертикальный цилиндрический аппарат диаметром 1400 мм и высотой 14 000 мм с эллиптическими днищами.

Корпус реактора изготовлен из двухслойной стали 12ХМ + ОХ18Н10Т толщиной 40 мм, штуцеры — из сталиХ5М. Изнутри корпус футеруют жаропрочным торкрет-бетоном толщиной обычно 125…200 мм. Футеровка должна быть монолитной и состоятьиз двух слоев: термоизоляционного— непосредственно у корпуса и эрозионно стойкого — внутреннего. Внутри аппарата имеется шесть съемных колосниковых решеток, на которые насыпан таблетированый алюмокобальтомолибденовый катализатор. Колосники устанавливают на кольцевые опоры, приваренные корпусу реактора. Все внутренние устройства аппарата выполнены из стали ОХ18Н10Т.Над каждым слоем катализатора расположен маточник из хромоникелевых труб для подачи охлаждающего циркуляционного газа. Это позволяет поддерживать в каждой секции необходимую температуру с постепенным повышением ее по ходу парогазовой смеси. С них катализатор по гибкому рукаву засыпают в соответствующую секцию (снизу вверх), где рабочий, находящийся внутри аппарата, соблюдая требования техники безопасности для работы в закрытых сосудах выравнивает вручную слой катализатора. Газо-сырьевая смесь поступает в верхнюю секцию по штуцеру в верхней части аппарата, последовательно проходит через слой катализатора во всех секциях и по штуцеру под нижней секцией выводится из реактора

|

|

|

Поверхность теплообменного аппарата определяется по формуле

, (3.1)

, (3.1)

|

|

|

где k – коэффициент теплопередачи, Вт/(м2·к);

Qконд – количество передаваемого тепла, Вт;

При теплопередаче потери условно не учитываем. Принимаем, что аппарат работает по схеме противотока.

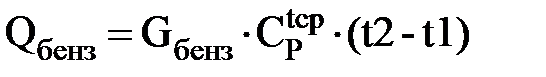

Количество передаваемого тепла для бензина и водяного пара определяем по формулам:

; (3.2)

; (3.2)

где  – расход продукта, кг/с;

– расход продукта, кг/с;

– теплоемкость при

– теплоемкость при  tср, Дж/(кг·с);

tср, Дж/(кг·с);

Произведем подбор по каталогу всех типов теплообменных аппаратов, которые могут быть применены при заданной поверхности теплообмена.

Проверяем возможность применения теплообменного аппарата типа ТН по наибольшей допускаемой разности температур (не принимая во внимание материал).

Далее выбираем материал для изготовления теплообменного аппарата типа ТН с учетом температурного предела. Далее для выбранного теплообменного аппарата по ГОСТу 15122-79 выписываем все размеры теплообменного аппарата и делаем его эскиз.

По справочному материалу /29/ у теплообменных аппаратов расстояние между опорами определяется в зависимости от диаметра, условного давления и длины труб.

Произведем уточненный расчет поверхности теплообмена. Уточненный расчет теплообменного аппарата выполняется по двум действиям:

|

|

|

- по уточненной теплоотдаче в межтрубном пространстве;

- уточненный расчет по внутритрубному пространству.

При уточненном расчете определяется коэффициент теплопередачи – k.

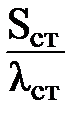

Коэффициент теплопередачи определяется по формуле

, (3.3)

, (3.3)

где  – коэффициент теплопередачи от наружной поверхности трубок;

– коэффициент теплопередачи от наружной поверхности трубок;

– отношение толщины стенки к коэффициенту теплопроводности материала трубки;

– отношение толщины стенки к коэффициенту теплопроводности материала трубки;

– коэффициент теплопередачи от внутренней поверхности трубок.

– коэффициент теплопередачи от внутренней поверхности трубок.

Коэффициент теплопроводности материала трубки для стали, составляет  = 25 ÷ 40 Вт/(м·к). В расчетах принимаем

= 25 ÷ 40 Вт/(м·к). В расчетах принимаем  = 40 Вт/(м·к) /11/.

= 40 Вт/(м·к) /11/.

Произведем уточненный расчет поверхности теплообмена по уточненной теплоотдаче в межтрубном пространстве /11/.

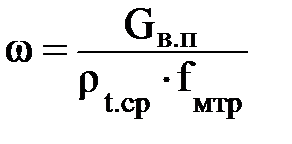

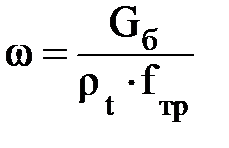

Рассчитаем линейные скорости движения потоков по формулам:

; (3.4)

; (3.4)

; (3.5)

; (3.5)

где  – расход водяного пара, кг/с;

– расход водяного пара, кг/с;

– площадь проходного сечения между перегородками;

– площадь проходного сечения между перегородками;

– плотность продукта в межтрубном пространстве, кг/ м3;

– плотность продукта в межтрубном пространстве, кг/ м3;

– площадь проходного сечения в вырезе перегородки;

– площадь проходного сечения в вырезе перегородки;

– плотность продукта в трубном пространстве при средней температуре, кг/м3;

– плотность продукта в трубном пространстве при средней температуре, кг/м3;

|

|

|

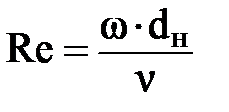

Режим потока устанавливается в зависимости безразмерного критерия Рейнольдса, который определяется по формуле

, (3.6)

, (3.6)

где  – линейная скорость движения потока, кг/с;

– линейная скорость движения потока, кг/с;

– наружный диаметр трубопровода, м;

– наружный диаметр трубопровода, м;

– кинематическая вязкость, м2/с.

– кинематическая вязкость, м2/с.

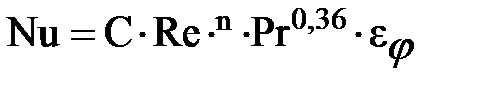

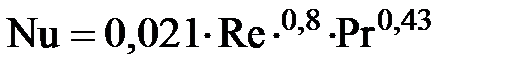

Так как критерий Рейнольдса  > 10000 – движение турбулентное. Для турбулентного режима рекомендуется следующая зависимость

> 10000 – движение турбулентное. Для турбулентного режима рекомендуется следующая зависимость

, (3.7)

, (3.7)

где  – критерий Нуссельта;

– критерий Нуссельта;

С – коэффициент равный 0,38 для труб расположенных по вершинам квадрата;

n – коэффициент равный 0,6 для труб расположенных по вершинам квадрата;

– коэффициент угла атаки, стандартное значение равное 0,6 /8/;

– коэффициент угла атаки, стандартное значение равное 0,6 /8/;

Pr– критерий Прандтля.

Критерий Прандтля определяется по формуле

, (3.8)

, (3.8)

где С – средняя массовая теплоемкость, Дж/(кг·К);

– теплопроводность, Вт/(м·К);

– теплопроводность, Вт/(м·К);

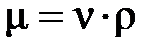

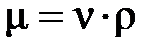

– динамическая вязкость, Па·с, определяемая по формуле

– динамическая вязкость, Па·с, определяемая по формуле

, (3.9)

, (3.9)

где  – плотность продукта в межтрубном пространстве, кг/ м3.

– плотность продукта в межтрубном пространстве, кг/ м3.

Коэффициент теплопередачи от наружной поверхности трубок определим по формуле

, (3.10)

, (3.10)

где  – теплопроводность, Вт/(м·К);

– теплопроводность, Вт/(м·К);

– наружный диаметр трубопровода, м;

– наружный диаметр трубопровода, м;

Режим потока устанавливается в зависимости от безразмерного критерия Рейнольдса, который определяется по формуле

, (3.11)

, (3.11)

где  – линейная скорость движения потока, кг/с;

– линейная скорость движения потока, кг/с;

– наружный диаметр трубопровода, м;

– наружный диаметр трубопровода, м;

– кинематическая вязкость, м2/с.

– кинематическая вязкость, м2/с.

Так как критерий Рейнольдса  > 10000 – движение турбулентное. Для турбулентного режима рекомендуется следующая зависимость

> 10000 – движение турбулентное. Для турбулентного режима рекомендуется следующая зависимость

, (3.12)

, (3.12)

где  – критерий Нуссельта;

– критерий Нуссельта;

Pr– критерий Прандтля.

Критерий Прандтля определяется по формуле

, (3.13)

, (3.13)

где С – средняя массовая теплоемкость, Дж/(кг·К);

– теплопроводность, Вт/(м·К);

– теплопроводность, Вт/(м·К);

– динамическая вязкость, Па·с, определяемая по формуле

– динамическая вязкость, Па·с, определяемая по формуле

, (3.14)

, (3.14)

где  – плотность продукта в трубах, кг/м3.

– плотность продукта в трубах, кг/м3.

Коэффициент теплопередачи внутри трубок определяется по формуле

, (3.15)

, (3.15)

где  – теплопроводность, Вт/(м·К);

– теплопроводность, Вт/(м·К);

– наружный диаметр трубопровода, м;

– наружный диаметр трубопровода, м;

Уточненная поверхность теплообменного аппарата определяется по формуле

, (3.16)

, (3.16)

где k – рассчитанный коэффициент теплопередачи, Вт/(м2·к)

Qконд – количество передаваемого тепла, Вт;

Дата добавления: 2018-05-12; просмотров: 616; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!