Раціональне конструювання гайок

Однак, конструктивно виготовити таку гайку практично неможливо, так як при Z=0, площа поперечного перерізу гайки має бути дуже велика.

З вищесказаного випливає, що гайки слід конструювати так, щоб їх різьбове тіло працювало на розтяг, площа поперечного перерізу була змінною, а конструкція прийнятною для виготовлення і експлуатації. Поєднання таких умов і будемо називати раціональним конструюванням.

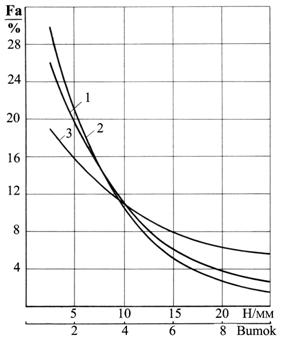

Графіки розподілу навантаження по висоті гайки

Рис. 2.35

Рис. 2.35

|

Графіки навантаження першого витка гайки

а – в залежності від висоти гайки; б- в залежності від кроку різьби

Рис. 2.36

а – в залежності від висоти гайки; б- в залежності від кроку різьби

Рис. 2.36

|

Характер розподілу навантаження між витками різьби є однією із оцінок досконалості динамічно навантажених різьбових з'єднань. Число відсотків зменшення навантаження на перший опорний виток гайки приблизно дорівнює числу відсотків збільшення витривалості різьбового з'єднання.

На кафедрі теплоенергетики та машинознавства УДУВГП розроблені, захищені авторськими свідоцтвами і запроваджені у виробництво ряд конструкцій гайок, болтів і шпильок, які покращують розподіл навантаження між витками, зменшують концентрацію напружень, мають кращі дисипативні властивості і підвищують міцність, витривалість та надійність затяжки різьбових з'єднань.

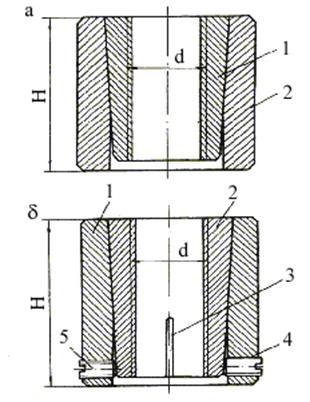

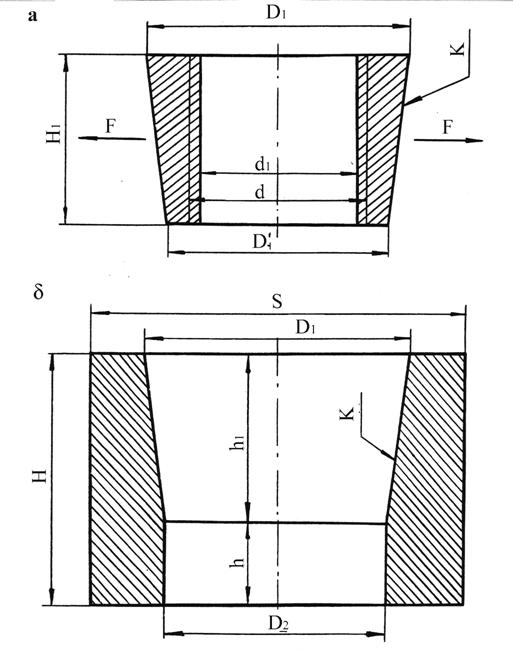

На (рис. 2.37.,а) зображена гайка (а.с. 550495). Гайка складається із різьбового корпусу І і втулки 2.

Внутрішня поверхня втулки виконана циліндрично-конічною. Циліндрична частина втулки складає 1/3 її довжини, а конічна має конусність 1/50...1/25.

|

|

|

Зовнішня поверхня різьбового корпусу виконана конічною з конусністю, що дорівнює конусності, частини внутрішньої поверхні втулки. Різьбовий корпус з’єднаний з втулкою посадкою на конус.

При затяжці гайки різьбовий корпус отримує малі осьові переміщення відносно втулки, внаслідок чого створюється радіальний натяг, що забезпечує стопоріння.

Після загвинчування частина різьбового корпусу залишається у підвищеному стані, буде працювати на розтяг, як і тіло болта. Це, а також те, що площа поперечного перерізу корпусу змінна по висоті, дозволяє частково вирівняти зусилля між витками, зменшивши його на нижні витки.

Гайка складена само стопорна (а.с. 846826), зображена на рис. 2.38, б. Гайка складається із втулки I з конічною внутрішньою поверхнею, що переходить в циліндричну і розміщеного в ній різьбового корпусу 2 з відповідною конічною зовнішньою поверхнею, яка виконана з подовжнім пазами на величину 1/3...1/4 висоти втулки. Втулка виконана з різьбовими отворами, в які вкручені нажимні гвинти 3. Після затяжки гайки нажимні гвинти закручуються для забезпечення надійного стопоріння гайки.

|

|

|

Частина різьбового корпусу залишається у підвішеному стані і працює на розтяг, завдяки цьому покращується розподіл навантаження між витками.

Використання запропонованих гайок в різьбових з’єднаннях підвищує їх витривалість та забезпечує надійне стопоріння.

Геометричні розміри різьбового корпусу і втулки складеної гайки визначаємо із умови рівноміцності.

При затяжці різьбового з’єднання в болті виникає осьова сила Fa, яка сприймається гайкою у вигляді нормальних сил, розподілених по поверхні витків різьби.

Спеціальні гайки

а - складена гайка; б - гайка складена самостопорна

Рис. 2.37

а - складена гайка; б - гайка складена самостопорна

Рис. 2.37

|

Осьову силу Fa1, яка припадає на один виток трикутного профілю, розкладеному на нормальну силу FN1 і радіальну силу Ft1, яка прагне розірвати тіло корпусу гайки (рис. 2.38)

| (2.67) |

де K- коефіцієнт навантаження; Z- число витків гайки.

Результуюча розривна сила  , яка діє на один виток, з рахуванням сили тертя

, яка діє на один виток, з рахуванням сили тертя  буде:

буде:

| (2.68) |

де:

| (2.69) |

α – кут профілю різьби; f – коефіцієнт тертя.

Загальна розривна сила Ft, яка діє на все тіло корпусу гайки:

| (2.70) |

З врахуванням /5.66/.../5.68/ рівняння /13.5/ остаточно прийме вид:

| (2.71) | ||

|

Сили, що діють на виток

Рис. 2.38 | |||

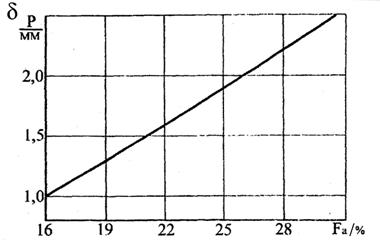

Запишемо рівняння міцності на розтяг для корпусу гайки (рис. 2.38).

| (2.72) |

де D і d – більший і менший зовнішні діаметри корпусу;

Н1 – висота корпусу.

Визначимо діаметр D:

| (2.73) |

При H1=0,8d, K=0,001...0,02, після перетворень (2.73) і з конструктивних міркувань приймаємо:

| (2.74) |

Зв’язок між зовнішніми діаметрами корпусу:

| (2.75) |

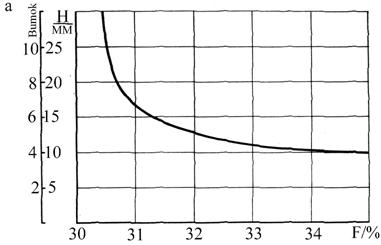

Геометричні розміри втулки (2.39) знаходимо із рівняння міцності і приймаємо з врахуванням експериментальних досліджень.

Розміри складеної гайки

а – корпусу; б – втулки

Рис. 2.39

а – корпусу; б – втулки

Рис. 2.39

|

Висота втулки Н приймається конструктивно із відношення:

| (2.76) |

Діаметр отвору втулки D2 визначається:

| (2.77) |

де h1 – висота внутрішньої конічної поверхні втулки:

| h1=H-h, | (2.78) |

h – висота циліндричної внутрішньої поверхні втулки:

| h=Δ1H1, | (2.79) |

де Δ1=0,25...0,5 – безрозмірний коефіцієнт.

Розмір під ключ

| S=1,1D+(1…3)мм. | (2.80) |

Болти з пружною головкою

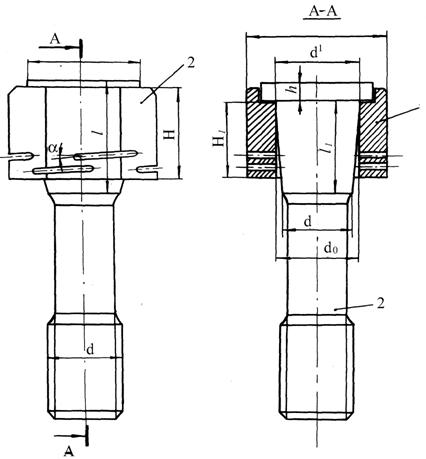

Запропонований болт з пружною головкою (а.с. 796492) зображений на (рис. 2.40).

Болт складається із різьбового стержня І з конічним хвостовиком і циліндричним буртиком і головки 2, з циліндричним отвором і виїмкою. Хвостовик стержня з'єднується з головкою за допомогою циліндрично-конічної посадки із змінним по довжині контакту натягом.

|

|

|

Хвостовик стержня виконується з конусністю К = 1/100...1/25 і довжиною l= /1,1...1,8/Н. Висота головки Н = /0,8...1,2/d.

Із умови рівноміцності висоту буртика стержня і глибини виїмки в головці беруть h = /0,2...0,3/ Н, а їх діаметр D= /1,4...1,6/d. Розмір під ключ S = 1,1D+/2...4/мм.

Для забезпечення найменшої концентрації напружень під головкою болта необхідно, щоб під опорною головкою не було переходів стержня і його з'єднань з натягом. Це може бути досягнуто конструктивним вирішенням залежності між діаметром отвору головки d0, діаметром стержня d, конусністю хвостовика К і коефіцієнтом натягу п для передачі потрібного крутного моменту, n>1:

| (5.80) |

Крім того в такій головці відбувається конструкційне демпфування, що забезпечує зменшення амплітуди коливань зовнішнього зусилля.

Болт з пружною головкою

Рис. 2.40

Рис. 2.40

|

З’єднання шпильки з корпусом

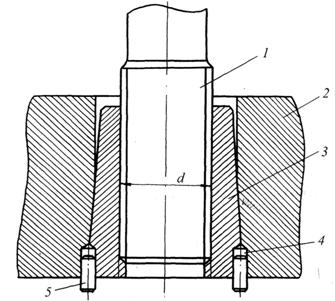

Запропоноване з'єднання шпильки з корпусом /а.с.885647/ зображено на (рис. 2.41).

З'єднання шпильки з корпусом

Рис. 2.41

Рис. 2.41

|

З'єднання складається із шпильки І, корпуса 2 і втулки 3. В корпусі виконано конічний отвір, вершина конуса якого знаходиться зі сторони загвинчування шпильки. Конусність приймається в межах І/100...І/30.

Втулка виконана з конічною зовнішнюю поверхнею, конусність якої знаходиться в межах 1/50... 1/20. Втулка з'єднана з корпусом за допомогою посадки на конус. Конусність отвору менша конусності втулки. Різниця в куті нахилу поверхонь складає біля І°. В місці з'єднання корпуса і втулки висверлюють отвори, в які, при необхідності вставляють штифти 4.

В такому з'єднанні зусилля між витками різьби розподіляються рівномірніше, зменшується коефіцієнт концентрації місцевих напружень.

При руйнуванні різьби ремонт корпуса заключається в заміні втулки, що дає економічний ефект.

Дата добавления: 2018-05-09; просмотров: 243; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!