Расчет исполнительных размеров калибров

Исполнительными называются предельные размеры калибра, по которым изготовляют новый калибр.

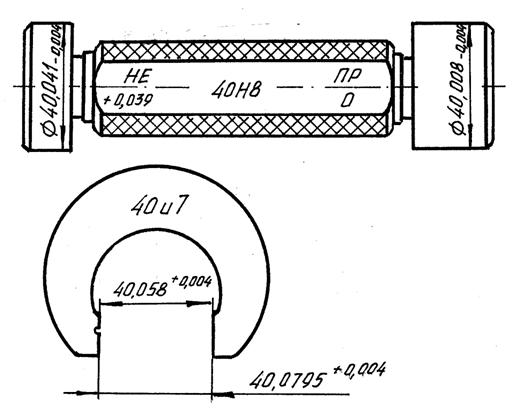

Исполнительным размером скобы служит её наименьший предельный размер с положительным отклонением (рис. 2.13, б), для пробки и контрольного калибра - их наибольший предельный размер с отрицательным отклонением (рис. 2.13, а).

Таким образом, на чертеже отклонение проставляют "в тело" калибра, что обеспечивает максимум металла на изготовление и большую вероятность годных калибров.

Размеры калибров определяют по формулам, указанным в приложении (А, табл. А7).

Рассмотрим пример расчета исполнительных размеров рабочих калибров и контркалибров к ним для контроля деталей сопряжения Æ 40Н8/U7.

Решение

1. По ГОСТ 25347-82 [5] (прил. Е, Ж.1, И.1) определить предельные отклонения отверстия и вала и вычислить их предельные размеры:

а) для отверстия Æ 40Н8 (+0,039)

т.к. EI =0;

т.к. EI =0;

б) для вала Æ 40u7 (  )

)

2. По ГОСТ 24853-81 (прил. А, табл.А.6) определить данные для расчета исполнительных размеров калибров:

а) для отверстия Æ 40Н8

Н = 4 мкм; Z = 6 мкм; У = 5 мкм; a = 0;

б) для вала Æ 40u7:

Н1 = 4 мкм; Z1 =3,5 мкм; У1 = 3 мкм; Нр = 1,5 мкм;a1 = 0.

3. Пользуясь формулами, приведенными в приложении (А, табл.А7), вычислить исполнительные размеры калибров и контркалибров:

а) калибры (пробки) для отверстия Æ 40Н8

Исполнительный размер калибра ПР 40,008–0,004 мм.

Исполнительный размер калибра: НЕ 40,041 –0,004 мм .

|

|

|

б) калибры (скобы) для вала Æ 40u7

.

.

Исполнительный размер калибра: ПР 40,0795 +0,004 мм.

.

.

Исполнительный размер калибра: НЕ 40,058 + 0,004 мм.

в) контркалибры к скобам для вала Æ 40u7

.

.

Исполнительный размер калибра: К-ПР 40,08225 –0,0015 м.

;

;

.

.

Исполнительный размер калибра: К-НЕ 40,0675 –0,0015 мм.

;

;

.

.

Исполнительный размер калибра: К-И 40,08875 –0,0015 мм.

4. Начертить схему полей допусков сопряжения

Æ 40H8/u7, калибров и контркалибров (рис. 2.12).

5. Начертить эскиз калибра - пробки (рис. 2.13, а) и калибра-скобы (рис. 2.13, б).

Рисунок 2.5 - Предельные калибры: а) двухсторонний калибр-пробка; б) односторонняя скоба

Допуски и посадки изделий из пластмасс

Благодаря ряду ценных свойств (низкий коэффициент трения, малый вес, возможность использования прогрессивных способов переработки в изделия и др.), пластмассы получили широкое распространение в машиностроении.

Однако особенности их физико-механических свойств, оказывающих влияние на величины зазора и натяга в соединении, привели к необходимости разработки нормативных материалов по допускам и посадкам для гладких и резьбовых деталей из пластмасс.

Ряды полей допусков деталей из пластмасс регламентированы ГОСТ 25349-88, охватывают диапазон размеров от I до 500 мм и представляют собой ограниченный ряд полей допусков по ГОСТ 25347- 82. Кроме того, ГОСТ 25349-88 включает дополнительные поля допусков, образованные на основе ГОСТ 25346-82. В отдельных технически обоснованных случаях (например, при значительных коэффициентах термического расширения пластмасс) для деталейизпластмасс могут применяться поля допусков, не предусмотренные

|

|

|

ГОСТ 25347-82 и ГОСТ 25346-82, а установленные специальными зависимостями.

Это такие поля: ay, az, ze - для валов; AY, AZ, ZE - для отверстий.

Для образования полей допусков в ГОСТ 25349-88 использованы квалитеты от IT8 до IT13. Для сопрягаемых деталей ответственного назначения рекомендуют применять квалитеты IT8 – IT11; для сопрягаемых деталей неответственного назначения – IT12 – IT13;

для несопрягаемых размеров (для размеров с неуказанными предельными отклонениями) – IT14 – IT18.

В соединениях деталей из пластмасс и металла за основную деталь целесообразно принимать металлическую с целью использования стандартных режущих инструментов при её обработке.

Дата добавления: 2018-04-15; просмотров: 1562; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!