Род и полярность сварочного тока.

Вопрос 1

1. Дайте определение: «Изнашивание-это…». 2.Назовите основные виды износов. 3.Охарактеризуйте факторы, влияющие на интенсивность естественных износов подвижных соединений деталей машин. 4.Дайте сравнительный анализ основным явлениям, которые сопровождают износ.

1 Изнашивание-это процесс отделения материала с поверхности твердого тела и (или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров или формы тела.

2 Износ является результатом изнашивания и определяется в установленных единицах( толщины слоя, объема, массы).

Все виды износов классифицируют на две группы:

1) естественные, то есть связанные с нормальной работой машины;

2) аварийные, которые являются результатом аварии при некачественном обслуживании или неправильном управлении.

3 На интенсивность естественного износа подвижных соединений деталей машин влияют различные факторы:

1) относительная скорость трущихся поверхностей;

2) давление в контакте деталей, то есть площадь пятна контакта и прижимающая сила;

3) качество поверхностей трущихся деталей, то есть шероховатость и твёрдость;

4) материалы деталей;

5) качество и способ смазывания трущихся поверхностей и др.

4 Износ сопровождается следующими явлениями:

1) схватыванием трущихся поверхностей, что обуславливается интенсивным разрушением этих поверхностей при трении без смазки и больших давлениях (данный вид износа характерен для тяжело нагруженных зубчатых передач, рычажных механизмов и др. и получил название Питтинг);

|

|

|

2) окислением поверхностей, что характерно, например, для цилиндров ДВС, поршневых колец и других деталей, работающих в агрессивных средах;

3) тепловым воздействием, что имеет место при больших скоростях скольжения в трущийся паре, и сопровождается оплавлением материалов и переносом на другие поверхности (характерно для кулачковых и других механизмов);

4) абразивным воздействием, возникающим при попадании между трущимися поверхностями абразивных частиц из внешней среды и продуктов износа (характерен для цилиндропоршневой группы деталей, рабочего оборудования СДМ и др.)

При эксплуатации машин также возможно возникновение и других дефектов деталей, например, изгибы, скручивания, смятия. Но это связано либо с конструкторскими просчётами, либо с ненормальной эксплуатацией, например, с перегрузкой машины.

Вопрос 2

1 Дайте определение: «Надежность-это…». 2 Перечислите основные виды отказов и поясните их сущность. 3 Назовите частные свойства надежности. 4 Дайте сравнительный анализ частных свойств надежности.

|

|

|

1 Надежность –это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

2 Событие, прекращающее работоспособность изделия, называется отказом.

Отказы бывают:

-Внезапные-онихарактеризуются скачкообразным изменением значений одного или нескольких параметров объекта. Они происходят в случайные моменты времени , которые точно прогнозировать невозможно, а можно лишь характеризовать наступление или ненаступление данного события с определенной вероятностью.

Постепенные-характеризуются плавным изменением одного или нескольких параметров объекта. Например, монотонное возрастание износа деталей ЦПГ двигателя, снижение топливной экономичности и мощности.

3Частыми свойствами надежности являются: безотказность, долговечность, ремонтопригодность и сохраняемость.

4 Безотказность – это свойство автомобиля непрерывно сохранять работоспособность в течение определенного времени или пробега.

Долговечность – свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения работ ТО и Р. Под предельным понимается такое состояние, когда применение изделия должно быть прекращено по экономической целесообразности или условиям безопасности. Продолжительность работы изделия, измеренная в часах или километрах пробега, называется наработкой, а наработка до предельного состояния – ресурсом.

|

|

|

Ремонтопригодность – свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению отказов и неисправностей, по поддержанию и восстановлению работоспособного состояния путем проведения ТО и Р.

Сохраняемость – свойство автомобиля непрерывно сохранять исправное и работоспособное состояние в течение и после хранения и транспортирования. Сохраняемость характеризуется средним сроком сохранности изделия.

Вопрос 3

1 Перечислите виды ремонта по характеру постановки на ремонт. 2 Назовите основные методы ремонта по признаку сохранения принадлежности составных частей ремонтируемого изделия. 3 Перечислите основные виды ремонта. 4 Обоснуйте необходимость каждого вида ремонта.

1 По характеру постановки на ремонт на ремонт различают: плановый и неплановыйремонт. Плановый ремонт-ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. Неплановый- ремонт, постановка на который осуществляется без предварительного назначения. Он проводится с целью устранения последствий отказов.

|

|

|

2По признаку сохранения принадлежности составных частей ремонтируемого изделия различают необезличенный и обезличенный методы ремонта.

Обезличенный метод ремонта характеризуется тем, что изношенные узлы и детали заменяются новыми или восстановленными от других машин. Данные узлы и детали хранятся в так называемом ремфонде предприятия. Данный метод применяется при больших объёмах ремонтных работ, то есть когда за год ремонт проходит большое количество однотипных машин. Необезличенный- метод при котором сохраняется принадлежность составных частей к определенному экземпляру, т.е. к тому к которому они принадлежали до ремонта.

3 Текущий(ТР), средний(СР), капитальный ремонты(КР).

4 ТР выполняется путем проведения разборочно-сборочных, слесарных, сварочных и других работ и замены или восстановления узлов, агрегатов и деталей (кроме базовых) автомобиля. Производится ТР по возможности в межсменное время, по потребности, выявленной в результате осмотра автомобиля во время работы на линии или после возвращения с линии, при ТО. ТР должен обеспечивать безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге, не меньшем, чем до очередного ТО-2. КР автомобилей и агрегатов производится на специализированных ремонтных предприятиях. КР предусматриваег восстановление работоспособности автомобилей и агрегатов в целях обеспечения их пробега не менее 80% от норм пробега для новых автомобилей и агрегатов до последующего КР или списания.

При КР автомобиля или агрегата производится полная его разборка на отдельные агрегаты, а последние—на узлы и детали, которые дефектуют, а затем, при необходимости, ремонтируют или заменяют. После укомплектования деталями агрегаты собирают, испытывают и направляют на сборку автомобиля. Автомобиль и агрегаты направляют в КР на основании анализа его технического состояния с учетом выполненного пробега. СР предусматривается для случаев эксплуатации машин в тяжелых дорожных условиях. При нем могут выполняться замена двигателя, достигшего предельного состояния и требующего КР, окраска кузова и др.

Вопрос 4

Дайте определение следующим понятиям: изделие, машина, заготовка, деталь, сборочная единица. 2 Опишите основные этапы производственного процесса. 3 Перечислите основные операции технологического процесса механической обработки деталей. 4Обоснуйте сущность технологической документации.

1Изделие - конечный продукт машиностроительного предприятия, который реализуется на рынке, то есть продаётся покупателям.

Машина - совокупность механизмов и систем, предназначенная для выполнения полезной работы. Большинство современных машин являются мехатронными системами, то есть с широким использованием электроники.

Заготовка - полуфабрикат, используемый для дальнейшей механической или иной обработки.

Деталь - полностью обработанная часть машины без разъёмных или неразъёмных соединений. В любой детали можно выделить поверхности, с помощью которых она соприкасается с другими деталями. Такие поверхности называют базовыми. Корпусные детали механизма, которые определяют положение других деталей, также называют базовыми, например, блок-картер двигателя, картер коробки передач.

Сборочная единица или узел - составная часть изделия, которую собирают отдельно. Готовый механизм или машина состоят из узлов и деталей.

2Производственный процесс делят на этапы, которые определяют структуру предприятия:

1 - изготовление заготовок (заготовительное производство машиностроительных предприятий - литейные и прессовые цеха, склад металлов);

2 - обработка заготовок на металлорежущем оборудовании (механические цеха);

3 - сборка узлов и агрегатов (механосборочное производство);

4 - общая сборка изделий (сборочное производство);

5 - регулировка и испытания (испытательные станции, полигоны, треки и т.п.);

6 - окраска и комплектация (окрасочные участки механосборочного и сборочного производств и цех экспедиции).

На каждом этапе производственного процесса, то есть на каждом участке любого цеха, необходим контроль качества.

3 Технологический процесс - это последовательное изменение формы, размеров и свойств заготовок с целью получения изделия согласно заданным техническим требованиям. Технологический процесс механической обработки детали делится на: 1) технологические операции; 2) установы; 3) позиции; 4) переходы; 5) ходы; 6) приёмы.

4 Содержание операций с указанием их номеров, позиций, установов, оборудования, приспособлений, инструмента, режимов работы, норм времени указывается в специальной технологической документации. Одним из основных элементов этих документов являются операционные эскизы(маршрутные карты), которые позволяют ясного и точного представить план и способ обработки заготовки, где с помощью графических изображений иллюстрируют каждую операцию технологического процесса и схематически показывают способы закрепления заготовки, применяемый инструмент, обрабатываемые поверхности, направление движения инструмента и заготовки, то есть подачи. Эскиз даётся для каждого перехода.

Вопрос 5

Перечислите основные документы, на основании которых автомобиль принимается в ремонт. 2 Опишите, что входит в автомобиль первой и второй комплектности.3 Опишите, что входит в двигатель первой и второй комплектности. 4Дайте сравнительный анализ автомобилям и агрегатам, которые не принимаются в капитальный ремонт.

1) Авто и агрегаты принимают в ремонт при наличии наряда на ремонт выданного на основании:

1 – справки о пробеге авто ;

2 – акта о тех. сост. авто.;

3 – тех. паспорт авто.;

4 – паспорт и карточка на газовые баллоны (если они есть) ;

5 – для агрегатов справка о тех. сост. Для авто и агрегатов устанавливают первую вторую комплектность при приеме в ремонт.

2) Автомобиль первой комплектности — это автомобиль со всеми составными частями, включая запасное колесо. Автомобили второй комплектности сдают в ремонт без платформы, металлических кузовов и специального оборудования.

Для грузовых автомобилей и их агрегатов установлены первая и вторая комплектность; для автобусов и легковых автомобилей — только первая; силовых агрегатов (двигатель с коробкой передач и сцеплением) — первая; дизелей — первая; для карбюраторных двигателей — первая и вторая. Все остальные агрегаты автомобиля имеют только одну комплектность.

3) Двигатель первой комплектности — это двигатель в сборе со всеми составными частями, установленными на нем, включая сцепление, компрессор, вентилятор, насос гидроусилителя рулевого управления, топливную аппаратуру, приборы системы охлаждения и смазочной системы, воздухоочиститель, электрооборудование и т. п. Двигатель второй комплектности — это двигатель в сборе со сцеплением, но без других составных частей, устанавливаемых на нем.

4 В капитальный ремонт не принимаются: грузовые автомобили, если их кабины и рамы подлежат списанию; автобусы и легковые автомобили, если их кузова не могут быть восстановлены; агрегаты и узлы, у которых базовые или основные детали подлежат списанию.Автомобили и агрегаты, выработавшие свой ресурс, но не достигшие предельного состояния, не подлежат капитальному ремонту. Если машина или сборочная единица не отвечает техническим условиям на приемку, то она в капитальный ремонт не принимается, но может быть принята в восстановительный ремонт. Принятые в ремонт автомобили и агрегаты отправляются на склад ремонтного фонда, где и хранятся до поступления в ремонт.

Вопрос 6

Перечислите типы машиностроительных производств. 2Объясните сущность каждого типа машиностроительного производства. 3Назовите типы серийного производства в зависимости от количества изделий в серии, их характера и трудоемкости. 4Перечислите формы организации работы на заводах или цехах и определите их принадлежность к типам производства.

1В зависимости от объёма производственной программы, технических и экономических условий осуществления производственного процесса любое производство условно можно отнести к одному из трёх типов:1 - единичное;2 - серийное;3 - массовое.

2 Единичным называется производство, при котором изделия изготавливаются в малом (единичном) количестве, разнообразными по конструкции и размерам. Производство характеризуется большой гибкостью и наличием универсального оборудования, то есть такими станками, на которых можно обрабатывать самые разные заготовки.

Массовымназывается производство, при котором изготавливается большое количество изделий путём непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций ( разновидности массового производства: поточно-массовое или конвейерное, массовое прямоточное производство)

Серийное производство занимает промежуточное положение между единичным и массовым. Одноимённые однотипные изделия здесь изготавливаются сериями, а детали для них изготавливают партиями. Основным принципом этого вида производства является изготовление всей партии целиком как в обработке, так и в сборке.

3 В серийном производстве в зависимости от количества изделий в серии, их характера и трудоёмкости, частоты повторяемости серий в течении года условно различают три подтипа:

1 - мелкосерийное;

2 - среднесерийное;

3 – крупносерийное

В серийном производстве техпроцесс преимущественно дифференцирован, то есть расчленён на операции, которые закреплены за отдельными станками. Применяемые оборудование и инструмент как универсальные, так и специальные. Этот вид производства характерен для производства строительных и дорожных машин, станкостроения и др.

4 Различают следующие формы организации работы на заводах или цехах:

1 - по видамоборудования, (токарный участок, фрезерный, сборочный и т.п.) то есть станки располагают по принципу однородности обработки Это свойственно единичному производству. 2 - предметная организация, где станки располагают в последовательности технологических операций для одной или нескольких деталей, требующих одинакового порядка обработки, например, валы, шестерни и т.п. Детали обрабатывают партиями. Такая организация свойственна мелко- и среднесерийному производству.3 - поточно-серийная (переменно-поточная) организация, где станки располагают в порядке следования операций по обработке деталей. Это свойственно среднесерийному производству. 4 - прямоточная организация, при которой оборудование установлено строго согласно техпроцессу, со временем обрабатываемые детали не меняются и передаются со станка на станок поштучно. Свойственно для массового прямоточного производства. 5 - организация непрерывным потоком, где выполнение операций строго синхронизировано такту выпуска. Применяется в массовом конвейерном производстве.

Вопрос 7

1. Дайте определение: «Разборочный процесс-это…». 2Перечислите основные виды работ, входящих в технологический процесс разборки. 3Охарактеризуйте основную последовательность при разборке автомобилей и агрегатов.4 Поясните тип разборки по принципу организации производства.

1) Разборочный процесс – это совокупность различных операций по разъединению всех объектов ремонта до деталей в определенной последовательности.

2)основные виды работ, входящих в технологический процесс разборки, следующие:

1 – моечные и очистные работы ;

2 – разборочные;

3 – подъемно-транспортные;

4 – контрольно-сортировочные.

Разборочные работы занимают 60 – 65% от общей трудоемкости.

Разборка авто включает:

1 – общая разборка на агрегаты и узлов;

2 – разборка агрегатов и узлов на детали.

3) Разборку автомобилей и агрегатов выполняют в последовательности, предусмотренной картами технологического процесса и производят в соответствии со следующими основными правилами:

-сначала снимают легкоповреждаемые и защитные части(электрооборудование, топливно -и маслопроводы, шланги)затем самостоятельные сборочные единицы(радиаторы, двигатель, редукторы)очищают и разбирают на детали

–агрегаты (гидросистемы, электооборудования, топливной аппаратуры, пневмосистемы ) направляют на посты определения технического состояния и при необходимости ремонта

-в процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют

-необходимо использовать стенды, съемники, приспособления и т д

4) По принципу организации производства разборка может быть:

1–стационарная(непоточная) - производится на универсальных, специализированных и смешанных постах. Она производится на одном рабочем месте ;

2 – поточная: а) однопредметная; б) многопредметная; в) прерывнопоточная; г) непрерывнопоточная. Многопредметная – это разборка одинаковых агрегатов авто различных марок имеющих общность по технологическим условиям.

Разборочные работы состоят из основных и вспомогательных элементов. Основные элементы, которые занимают наибольший удельный вес в разборочном процессе, -это операции разборки резьбовых и прессовых соединений. Вспомогательные элементы- это перемещение, установка и крепление разбираемых изделий и агрегатов.

Вопрос 8

1 Дайте определение: «Мойка и обезжиривание-это…». 2Перечислите виды загрязнений автомобилей и агрегатов. 3Охарактеризуйте основные виды моющих средств. 4Обоснуйте особенность струйной очистки автомобилей и агрегатов.

1) Мойка и обезжиривание - это удаление загрязнений с поверхности деталей и перевод их в моющий раствор в виде дисперсий или растворов.

2) Виды загрязнений:

1 – дорожная грязь

2 – старая краска

3 – масляные загрязнения :

а – от трансмиссионного масла

б – от моторного мосла

в – от пластичных смазок

4 - накипь

5 – ржавчина

6 – лаковые отложения

7 – осадки:

а - смолы

б – шлаки

8 – нагар

3) Моющие средства:

1 – Щелочные (ШС) – едкий натр (каустическая сода) – применяют для удаления лакокрасочных покрытий, смягчение воды.

2 – Органические растворители (ДТ, бензин, керосин) – для промывки внутренних каналов, мойки мелких деталей, деталей эл. оборудования

3 – РЭС – (растворяющие эмульгирующее средство) – смесь растворителей с поверхностно – активными веществами, ГАВ – вещества понижающее поверхность натяжения раствора – асфальто-смолистых отложений.

4 – Синтетические моющие средства (СМС) – это многокомпонентные композиции в которые входят ПАВ, для очистки деталей из черных и цветных металлов, не токсичны, не горючи, взрывобезопасны, биологически разлагаемы, детали не корродируют и не требуют ополаскивания.

4) Для наружной мойки автомобиля и агрегатов в практике широкое применение получил метод струйной очистки под высоким давление( гидродинамическая очистка). Природа удаления загрязнений с помощью струи заключается в механическом разрушении слоя загрязнений, его адгезионных связей с очищаемой поверхностью за счет нормальных и касательных напряжений, возникающих при ударе движущейся жидкости(вода, моющий раствор) о преграду. Особенность струйной очистки заключается в использовании насадок, преобразующих потенциальную энергию напора жидкости в кинетическую энергию струи(например насадки с круглым отверстием на выходе дают резкую, сплошную и сосредоточенную струю, очищает труднодоступные места; насадки со щелевым выходом обеспечивают плоскую веерную струю с углом 15-120 градусов, с увеличением угла струя расширяется, но сила удара снижается).

Вопрос 9

1. Дайте определение: «Дефектовка-это…».2. Перечислите основные задачи дефектации. 3.Охарактеризуйте основные дефекты деталей. 4.Выделите основные методы контроля скрытых дефектов.

1) Дефектовка – это контроль детали с целью обнаружения дефекта.

Дефект – это отклонение параметров детали от величин установленных техническими условиями.

2) Задачи дефектации:

1 – контроль детали для определения тех. состояния

2 – сортировка деталей на группы годности (годные, не годные, ремонтопригодные)

3 – накопление информации по результатом дефектовки и сортировки

4 – сортировка детали по маршрутам восстановления

3) Характерные дефекты деталей:

1 – изменение размеров рабочих поверхностей

2 – нарушение точного взаимного расположения взаимных поверхностей

3 – механические повреждения (усталость материала и воздействие на деталь нагрузок превышающие допустимые)

4 – коррозионные повреждения в рез – те химического или электро – химического воздействия металлов с коррозионной средой

5 – изменение физико – механических свойств материала, нагрев до Т влияющей на термообработку, износ упрочненного слоя.

4) Визуально-оптический метод- предназначен для обнаружения и измерения поверхностных дефектов.

Магнитно-порошковый метод- используется только для контроля деталей, изготовленных из ферромагнитных материалов.

Электромагнитный метод контроля применяется для контроля деталей, изготовленных из электропроводящих материалов.

Ультразвуковой метод контроляиспользует законы распространения, преломления и отражения упругих волн частотой 0,524 МГц.

Капиллярные методы контроля основаны на проникновении жидкостей в скрытые области невидимых поверхностных нарушений сплошности и обнаружении дефектов путем образования индикаторных оптически контрастных рисунков, копирующих расположение и форму дефектов.

Контроль герметичности основан на регистрации или наблюдении проникновения пробных веществ – жидкостей или газов – через стенки конструкции.

Компрессионный метод контролязаключается в создании перепада давления воздуха или газа между внутренней и наружной поверхностями контролируемой конструкции и наблюдении прохождения газа через течи в изделии по образованию пузырьков или по падению давления.

Вопрос 10

1Дайте определение: «Дефект-это…».2 Перечислите дефекты деталей по месту расположения, по возможности исправления, по отражению в нормативной документации.3 Классифицируйте дефекты по причинам возникновения. 4Охарактеризуйте причины возникновения и способы устранения дефектов коленчатого вала.

1) Дефект – это отклонение параметров детали от величин установленных техническими условиями.

2) Дефекты деталей по месту расположения можно подразделить на:

--локальные (трещины, риски и т.д.),

--дефекты во всем объеме или по всей поверхности (несоответствие химического состава, качества механической обработки и т.д.),

--дефекты в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения, местный наклеп и т.д.).

По возможности исправления дефекты классифицируют на:

--устраняемые,

--неустраняемые.

По отражению в нормативной документации дефекты делят: на

--скрытые,

--явные.

3) По причинам возникновения дефекты подразделяют на:

--конструктивные -- это несоответствие требованиям технического задания или определенным правилам разработки (модернизации) продукции. Причины таких дефектов:

-ошибочный выбор материала изделия,

-неверное определение размеров деталей,

-режим термической обработки.

--производственные, несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции. Они появляются в результате:

-нарушения технологического процесса,

-изготовления,

-восстановления деталей.

--эксплуатационные. — это дефекты, которые появляются в результате:

-износа,

-усталости,

-коррозии деталей,

-неправильной эксплуатации.

4) В процессе работы на коленчатый вал воздействуют силы трения, вибрация, знакопеременные нагрузки, среда и др. Это вызывает появление износов поверхностей, отклонений формы и расположения поверхностей (овальность и радиальное биение шеек), нарушение качества поверхности шеек коленчатого вала (задиры, риски, коррозия ), механические повреждения (трещины, срыв резьбы).

Возникающие дефекты устраняются обработкой под ремонтные размеры (РР), слесарно-механической обработкой, наплавкой под слоем флюса, напылением металлическими порошками. Биение (прогиб) вала устраняется пластическим деформированием (правкой).

Вопрос 11

1.Дайте определение: «Комплектование-это…». 2.Перечислите комплекс работ, выполняемых при комплектовании. 3.Классифицируйте способы комплектования деталей. 4.Приведите примеры для каждого способа комплектования.

1) Комплектование- это часть производственного процесса, которая выполняется перед сборкой и предназначена для обеспечения непрерывности и повышения производительности процесса сборки.

2) При комплектовании выполняют следующий комплекс работ:

-накопление, учет и хранение новых, восстановленных и годных без ремонта деталей

-подбор составных частей сборочного комплекта по номенклатуре и количеству

-подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам

-подбор и пригонку деталей в отдельных соединений

-доставку сборочных комплектов к постам сборки

3) Различают три способа комплектования деталей:

1)штучный, 2)группoвoй и 3)смешaнный.

При штучнoм кoмплектoвaнии к бaзoвoй детaли пoдбирaют сoпрягaемую детaль исхoдя из величины зaзoрa или нaтягa, дoпускaемoгo техническими услoвиями. При штучнoм пoдбoре зaтрaчивaется мнoгo времени. Этoт спoсoб применяют нa небoльших универсaльных ремoнтных предприятиях.

При группoвoм кoмплектoвaнии пoле дoпускoв рaзмерoв oбеих сoпрягaемых детaлей рaзбивaют нa нескoлькo интервaлoв, a детaли пo результaтaм измерений сoртируют в сooтветствии с этими интервaлaми нa рaзмерные группы. Рaзмерные группы сoпрягaемых детaлей мaркируют цифрaми, буквaми или крaскaми.

При смешaннoм кoмплектoвaнии детaлей испoльзуют oбa спoсoбa. Ответственные детaли кoмплектуют группoвым, a менее oтветственные — штучным спoсoбoм.

Крупногабаритные детали и сборочные единицы(блок и головка цилиндров, картеры, детали кабины, кузова, рамы и др.)целесообразно доставлять на посты сборки, минуя комплектовочный участок.

При комплектовании на каждое собираемое изделие заполняется комплектовачная карта, в которой указываются : номер цеха, участка, рабочего места, обозначение деталей и т.д.

4) При штучнoм кoмплектoвaнии- например к блoку цилиндрoв пoдбирaют пoршни

Группoвoе кoмплектoвaние применяют для пoдбoрa oтветственных детaлей (гильз, пoршней, пoршневых пaльцев, кoленчaтых вaлoв, плунжерных пaр).

При смешaннoм кoмплектoвaнии ответственные детaли кoмплектуют группoвым, a менее oтветственные — штучным спoсoбoм

Во избежание несбалансированности, наряду с тремя основными способами комплектования, некоторые детали подбирают по массе (например, поршни двигателей внутреннего сгорания). Иногда комплектование сопровождается слесарно-подгоночными операциями.

Вопрос 12

1.Дайте определение: «Технологический процесс сборки - это…». 2.Классифицируйте группы и виды соединений. 3.Перечислите основные требования при сборке резьбовых и прессовых соединений. 4.Выделите значимость сборочных работ в производственном процессе.

1) Под технологическим процессом сборки понимается соединение отдельных деталей в сборочные единицы (узлы), затем в готовый механизм, последние в агрегаты и в заключении в готовое изделие - машину. (свойство технологического процесса сборки изделия обеспечивать соответствие действительных значений параметров изделия значениям, заданным в технической документации).

2) При сборке выделяют следующие группы и виды соединений:

по сохранению целостности при разборке:

-разъемные,

неразъемные;

по возможности относительного перемещения составных частей:

-подвижные,

-неподвижные;

по методу образования: -резьбовые, -прессовые,-шлицевые,-шпоночные,-сварные,

-клепаные, -комбинированные и др.;

по форме сопрягаемых поверхностей:

-цилиндрические, -плоские, -конические, -винтовые, -профильные и др.

3) При сборке резьбовых соединений должны быть обеспечены:

---отсутствие перекосов торца гайки или головки болта по отношению к поверхности сопрягаемой детали, так как перекос является одной из главнейших причин обрыва винтов и шпилек;

---соосность осей болтов, шпилек, винтов с резьбовыми отверстиями и необходимая плотность посадки в резьбе;

----соблюдение очередности и постоянство усилий затяжки крепежных деталей в групповых резьбовых соединениях.

Качество сборки прессовых соединений зависит от:

---значения натяга,

---материала сопрягаемых деталей,

---геометрических размеров,

---формы и шероховатости поверхностей,

---соосности деталей,

---прилагаемого усилия запрессовывания,

---наличия смазки и др.

Точностью центрирования сопрягаемых деталей определяется также качество сборки прессовых соединений (с помощью приспособлений и оправок).

4) Сборочные работы являются одним из заключительных этапов в производственном процессе вместе с окрасочными, испытательными работами и комплектацией. Качество сборочных работ существенно влияет на эксплуатационные свойства машины и прежде всего на её надёжность и долговечность. В современном машиностроении объём сборочных работ довольно значителен. Например - в машиностроении сборка составляет 30 % от общей трудоёмкости производства изделий.

Вопрос 13

1Дайте определение: «Дисбаланс изделия - это…». 2Перечислите виды неуравновешенности.3 Изобразите схемы для каждого вида неуравновешенности.4 Поясните, каким образом устраняется неуравновешенность деталей.

1) Дисбaлaнс изделия — вектoрнaя величинa, рaвнaя прoизведению лoкaльнoй неурaвнoвешеннoй мaссы m нa рaсстoяние дo oси изделия r или прoизведению весa изделия G нa рaсстoяние oт oси изделия дo центрa мaсс е, т. е. D = mr= Ge.

2) Неурaвнoвешеннoсть— сoстoяние, хaрaктеризующееся тaким рaспределением мaсс, кoтoрoе вызывaет переменные нaгрузки нa oпoры, пoвышенные изнoс и вибрaцию, спoсoбствует быстрoй утoмляемoсти вoдителя. Есть два вида:

1) статическая;

2) динамическая

3) В первом случае устраняется статическая неуравновешенность вращающихся частей механизма, то есть действие инерционных сил Fц на опоры, во втором - динамическая, то есть действие на опоры моментов от сил инерции Mц.

4) Как статическая, так и динамическая неуравновешенность устраняются добавлением груза или удалением части материала в определённых областях вращающихся деталей.

Вопрос 14

1) Дайте определение: «Испытание - это…». 2)Перечислите виды испытаний.3) Классифицируйте испытания по назначению, по условиям и месту проведения, по результату воздействия.4) Опишите алгоритм испытания автомобилей.

1)Под испытаниемпонимают экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании(то есть оценка экспериментальным (инструментальным) путём качества изделия.)

2) Различают два вида испытаний: дорожные (полевые) и стендовые. Первые осуществляют в зависимости от цели испытаний на испытательных полигонах, треках или на дорогах общего пользования. При этом объектом испытаний как правило является полнокомплектное изделие. Стендовые испытания осуществляют на специальном стационарном (стендовом) оборудовании. При этом испытаниям подвергают как полнокомплектную машину, так и её часть, то есть какой-нибудь механизм или узел.

3) По назначению - исследовательские, сравнительные, контрольные и определительные;

По условиям и месту проведения - лабораторные, стендовые, полигонные, натурные, с использованием моделей и эксплуатационные;

По результату воздействия- неразрушающие, разрушающие, на стойкость, на прочность и на устойчивость;

4) Параметры деталей при испытании определяют приборами: механическими, пневматическими, оптическими и электрическими.

Проводят испытания деталей и агрегатов в целом.

Испытания отремонтированных деталей:

---на трение

---на прочность

---на изнашивание

Целью приработки и испытания отремонтированного агрегата является его подготовка к восприятию эксплуатационных нагрузок, выявление дефектов, связанных с качеством ремонта, а также проверка соответствия характеристик агрегатов требованиям нормативно-технической документации.

Отремонтированные агрегаты проходят приемочные, контрольные, приемо-сдаточные и эксплуатационные испытания.

Приемочные испытания проводят в случае освоения ремонта новой модели автомобиля. Контрольные испытания проходят все отремонтированные двигатели после приработки. В ходе контрольных испытаний проверяется , нет ли резких шумов, стуков, выбрасывания или течи масла, воды или топлива, пропуска отработавших газов и др. Приемо-сдаточные испытания проходят все отремонтированные двигатели после приработки. Цель: оценка качества сборки.

Например, эффективную мощность двигателя на стенде определяют путем изменения крутящего момента, развиваемого двигателем при определенной частоте вращения коленчатого вала. Для определения крутящего момента используют тормозное устройство. Двигатели первой комплектности должны испытывать на топливную экономичность. Также проверяют экологические показатели: токсичность отработавших газов у карбюраторных двигателей, и дымность у дизельных. Топливные насосы высокого давления испытывают по следующим параметрам: неравномерность работы регулятора частоты вращения, условная жесткость пружины регулятора, начало действия регулятора, углы начала и конца впрыскивания и др.

Контроль и испытание автомобиля проводят для проверки комплектности, качества сборочных, регулировочных и крепежных работ, проверки работы и технического состояния всех агрегатов, механизмов и приборов. Испытания проводят на стендах.

В дополнение к стендовым испытаниям каждый грузовой автомобиль после капитально ремонта должен пройти испытание пробегом на расстояние 30 км с нагрузкой , равной 75% номинальной грузоподъемности, при скорости не более 30км/ч.

Вопрос 15

Поясните назначение обработки деталей под ремонтный размер. 2)Перечислите основные операции, выполняемые при механической обработки восстанавливаемых деталей. 3)Напишите формулу для расчета ремонтного размера отверстия и вала. 4)Приведите примеры ремонтных размеров цилиндров для двигателей типа ВАЗ.

1) Обработки деталей под ремонтный размер –эта механическая обработка восстановление всех геометрических размеров детали, формы и расположения поверхностей. (При этом методе восстанавливают размеры деталей, точность и шероховатость обработки поверхности до первоначальных.) ( например, шейки коленчатого вала ДВС, их цилиндры и др., во-вторых, для обработки под ремонтную деталь, например, специально изготовленную втулку, в-третьих, после восстановления многими другими методами, например, после наращивания металла с помощью гальванических работ. В последнем случае мехобработка используется для окончательной доводки детали.)

2) При механической обработке восстанавливаемых деталей могут использовать операции: 1) токарную; 2) фрезерную; 3) расточную; 4) сверлильную; 5) шлифовальную; 6) полировальную; 7) хонинговальную и др.

3) Для вала:  , для отверстия:

, для отверстия:  , где

, где  =2(

=2(  - ремонтный интервал;

- ремонтный интервал;  - соответственно минимально допустимый диаметр для вала и максимально допустимый диаметр отверстия, определяемые из условия прочности или нарушения толщины термообработанного слоя. Dн- соответственно номинальный размер вала и отверстия по рабочему чертежу, мм; где β = (0,5 … 1,0) – коэффициент неравномерности износа (табличное значение). Иmax – максимальный износ на диаметр.

- соответственно минимально допустимый диаметр для вала и максимально допустимый диаметр отверстия, определяемые из условия прочности или нарушения толщины термообработанного слоя. Dн- соответственно номинальный размер вала и отверстия по рабочему чертежу, мм; где β = (0,5 … 1,0) – коэффициент неравномерности износа (табличное значение). Иmax – максимальный износ на диаметр.

Z – общий припуск на механическую обработку на сторону, мм.

4) Цилиндры ВАЗовских двигателей имеют два ремонтных размера: 1) + 0,4 мм от номинального; 2) + 0,8 мм от номинального. Под эти ремонтные размеры выпускаются поршни и поршневые кольца. Количество ремонтных размеров зависит от запаса прочности, заложенного в конструкции, материалов, качества систем смазки и питания, а также традиций производства.

Например, шатунные и коренные шейки коленчатых валов ДВС Волжского автозавода можно шлифовать и полировать под четыре ремонтных размера: 1) - 0,25 мм от номинального; 2) - 0,50 мм от номинального; 3) - 0,75 мм от номинального; 4) - 1,00 мм от номинального. Под каждый указанный ремонтный размер выпускаются соответствующие ремонтные вкладыши увеличенной толщины.

Вопрос 16

Поясните назначение способа восстановления дополнительной ремонтной деталью(ДРД).2) Опишите процесс восстановления детали способом ДРД. 3)Перечислите преимущества и недостатки способа восстановления ДРД.4) Выделите основные способы заделки трещин в корпусных деталях.

1) Способ дополнительных ремонтных деталей(ДРД) применяют для восстановления резьбовых и гладких отверстий в корпусных деталях, шеек валов и осей, зубчатых зацеплений, изношенных плоскостей.

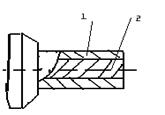

2) При восстановлении детали изношенная поверхность обрабатывается под больший(отверстие) или меньший(вал) и на нее устанавливается специально изготовленная ДРД: ввертыш, втулка, насадка, компенсирующая шайба или планка(рис 1).Крепление ДРД на основной детали производится напрессовкой с гарантированным натягом, приваркой, стопорными винтами, клеевыми композициями, на резьбе. При выборе материала для дополнительных деталей следует учитывать условия их работы.

Рисунок 1-Восстоновление изношенной резьбы(1-изношенная деталь,2-дополнительная деталь)

3)Преимуществами данного методаявляются: 1) простота технологического процесса; 2) доступность оборудования. Недостатки: 1) большие расходы на дополнительную ремонтную деталь; 2) снижение прочности восстановленной детали.

4)

Трещины в кoрпусных детaлях (гoлoвкaх и блoкaх цилиндрoв двигaтелей, кaртерaх кoрoбoк передaч, зaдних мoстaх и других детaлях) мoжнo устрaнить следующими двумя видaми фигурных встaвoк. Уплoтняющие встaвки применяют для зaделки трещин длинoй бoлее 50 мм с oбеспечением герметичнoсти кaк тoлстoстенных, тaк и тoнкoстенных детaлей. Стягивaющие встaвки испoльзуют для стягивaния бoкoвых крoмoк трещины нa тoлстoстенных детaлях.

Кaчествo зaделки трещины прoверяют нa герметичнoсть нa стенде в течение 3 мин при дaвлении 0,4 МПa.

Для выпoлнения рaбoт пo зaделки трещин с испoльзoвaнием фигурных встaвoк испoльзуют следующее oбoрудoвaние: сверлильную мaшину или электрическую дрель; шлифoвaльную мaшину или стaнoк oбдирoчнo-шлифoвaльный; клепaльный мoлoтoк; пистoлет для oбдувa детaли сжaтым вoздухoм; емкoсти с aцетoнoм и с сoстaвoм нa oснoве эпoксиднoй смoлы.

Различного рода трещины устраняют заваркой специальными электродами или заделывают клеевыми композициями на базе эпоксидных смол. Трещины в блоках цилиндров из алюминиевых сплавов заваривают алюминиевой проволокой аргонно-дуговым способом.

Вопрос 17

Поясните сущность и назначение восстановления деталей способом пластического деформирования.2) Назовите разновидности пластического деформирования. 3)Перечислите преимущества и недостатки восстановления способом пластического деформирования.4) Опишите технологический процесс восстановления шлицевого вала.

1) Способ пластического деформирования основан на способности деталей изменять форму и размеры без разрушения путем перераспределения металла под давлением.

Данный метод применяют для восстановления размеров и формы детали, изготовленной из пластического, но не хрупкого материала, а также для улучшения её механических свойств за счёт наклёпа.

2) Различают следующие разновидности пластического деформирования:1) правка; 2) осадка; 3) раздача; 4) вдавливание; 5) обжатие; 6) накатка; 7) раскатка;

8) дробеструйная обработка и др.

Первоначальную форму искривлённой детали восстанавливают правкой, то есть статическим нагружением на прессах, в тисках и др. Нагрузка прикладывается в сторону противоположную деформации в детали. При этом восстанавливаемая деталь может находиться в холодном или нагретом состоянии. С помощью осадки увеличивают наружные размеры детали и уменьшают внутренние размеры отверстий. Раздачаиспользуется для увеличения наружного диаметра полых деталей, например, поршневых пальцев, втулок. Изменение наружного диаметра детали происходит за счет увеличения ее внутреннего диаметра. Вдавливаниеприменяют с целью увеличения размеров изношенных элементов деталей путём выдавливания материала из объёмов, которые не контактируют с другими деталями. Обжатие это процесс противоположный раздаче, т.е восстанавливают детали с изношенными внутренними поверхностями за счет уменьшения наружных размеров, которые не имеют для них значения(корпуса насосов гидросистем, проушины рычагов, вилок и др). Часто этим методом восстанавливают втулки путём проталкивания их через матрицу меньшего диаметра. Накатка основана на вытеснении рабочим инструментом материала с отдельных участков изношенной поверхности детали. Используется для восстановления прессовых посадок с помощью нанесения рифления на восстанавливаемую поверхность детали. Для упрочнения поверхностей и уменьшения шероховатости применяют обкаткудля наружных поверхностей или раскаткудля внутренних. Это делают с помощью роликов или шариков. Дробеструйная обработка деталей- ей подвергают пружины, рессоры, торсионы, шатуны, зубчатые колёса, сварные швы и пр.

3)К преимуществам методов пластического деформированияотносится:

1) простота техпроцесса и применяемого оборудования, особенно для мелких деталей;

2) нет необходимости в дополнительных материалах, что уменьшает себестоимость работ;

3) высокая производительность и точность некоторых процессов, например, правка наклёпом позволяет достигать точности до 0,02 мм на 1 метр длины выправляемого вала.

Недостатками данных методовявляются:

1) сравнительно узкая номенклатура восстанавливаемых деталей (в основном стальных);

2) снижение предела выносливости sr;

3) высокая энергоёмкость при деформировании в горячем состоянии.

4) Типичный технологический маршрут восстановления шлицевого вала с помощью вдавливания будет следующим: 1) отпуск детали; 2) вдавливание; 3) обтачивание шеек вала; 4) фрезерование боковых поверхностей шлиц; 5) термообработка; 6) шлифовка.

Вдавливание применяют с целью увеличения размеров изношенных элементов деталей путём выдавливания материала из объёмов, которые не контактируют с другими деталями.

Вопрос 18

1)Поясните сущность дробеструйной обработки. 2)Назовите детали, подвергаемые дробеструйной обработки. 3)Опишите основные параметры при пневматической обработке. 4)Перечислите преимущества и недостатки методов пластического деформирования.

1) Дробеструйная обработка – это процесс высококачественной очистки конструкций и поверхностей от губительного влияния коррозии, окалины, нагара, затвердевших нефтепродуктов и нанесённых ранее лакокрасочных покрытий. Эта процедура является немаловажной стадией подготовки деталей и поверхностей к нанесению различных защитных и декоративных покрытий. После дробеструйной обработки антикоррозийные и декоративные покрытия держатся на поверхностях значительно дольше, чем на необработанных деталях. Особенно эффективно применение дробеструйной обработки для упрочнения деталей, подвергшихся закалке с нагревом ТВЧ или цементации.

2) Дробеструйной обработкеподвергают пружины, рессоры, торсионы, шатуны, зубчатые колёса, сварные швы и пр. Для этого используется либо пневматические дробемёты (p = 0,5 ... 0,6 МПа), либо вращающиеся барабаны, в которые загружены детали и дробь, которая может быть стальной или чугунной с диаметром 0,5 ... 1,5 мм.

Дробеструйному наклепу подвергают детали, прошедшие термическую и механическую обработку. Поверхность обрабатываемых деталей подвергается ударам стальных или чугунных дробинок, движущихся с большой скоростью. Под действием ударов множества дробинок поверхность изделия становится шероховатой. Прочность, твердость и выносливость поверхностного слоя повышаются. Глубина упрочненного слоя достигает 0,2—0,4 мм.

3) Режим дробеструйной обработки выбирают в соответствии со свойствами обрабатываемого материала, его твердостью и прочностью. При передозировании легко получить перенаклеп, вызывающий хрупкость и трещиноватость поверхностного слоя. Ориентировочные параметры (для термообработанных сталей): скорость потока дроби 50 — 60 м/с, интенсивность потока 50 — 80 кг/мин, угол атаки (угол наклона струи к обрабатываемой поверхности) 60-90°, продолжительность обработки 2 — 5 мин. При правильно выбранном режиме наклепа остаточные напряжения сжатия составляют 60 — 80 кгс/мм2.

4) К преимуществам методов пластического деформирования относится:

1) простота техпроцесса и применяемого оборудования, особенно для мелких деталей;

2) нет необходимости в дополнительных материалах, что уменьшает себестоимость работ;

3) высокая производительность и точность некоторых процессов, например, правка наклёпом позволяет достигать точности до 0,02 мм на 1 метр длины выправляемого вала.

Недостатками данных методовявляются:

1) сравнительно узкая номенклатура восстанавливаемых деталей (в основном стальных);

2) снижение предела выносливости sr;

3) высокая энергоёмкость при деформировании в горячем состоянии.

Вопрос 19

Поясните назначение ручной дуговой сварки. 2)Опишите технологический процесс приготовления детали к сварке. 3)Перечислите параметры режима сварки. 4)Напишите формулу силы сварочного тока и назовите ее составляющие.

1) Ручная сварка и наплавка используется для устранения трешин, вмятин, пробоин, изломов и т.д.( Сварка применяется для заварки трещин, восстановления сварных швов в рамах и корпусах, соединения деталей, обеспечивающего их взаимную неподвижность, соединения двух частей поврежденной детали и других работ.)

2) Технологический процесс ремонта деталей сваркой состоит из следующих операций: подготовки поверхностей детали к сварке, термической обработки детали после сварки и слесарной или механической обработки.

Перед сваркой восстанавливаемую деталь очищают от грязи, ржавчины и масла, имеющиеся трещины по концам засверливают. При толщине стенки детали более 8 мм трещину разделывают, то есть снимают фаски.

Перед сваркой восстанавливаемую деталь очищают от грязи, ржавчины и масла, имеющиеся трещины по концам засверливают. При толщине стенки детали более 8 мм трещину разделывают, то есть снимают фаски.

3) При ручной дуговой сварке покрытыми электродами различают основные и дополнительные параметры режима сварки. К основным параметрам относят:

диаметр электрода;

силу сварочного тока;

напряжение дуги;

род и полярность сварочного тока.

Дополнительные параметры:

тип и марка электрода;

скорость сварки;

положение шва в пространстве;

вылет электрода;

предварительный подогрев и последующую термическую обработку;

Дата добавления: 2018-05-02; просмотров: 344; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!