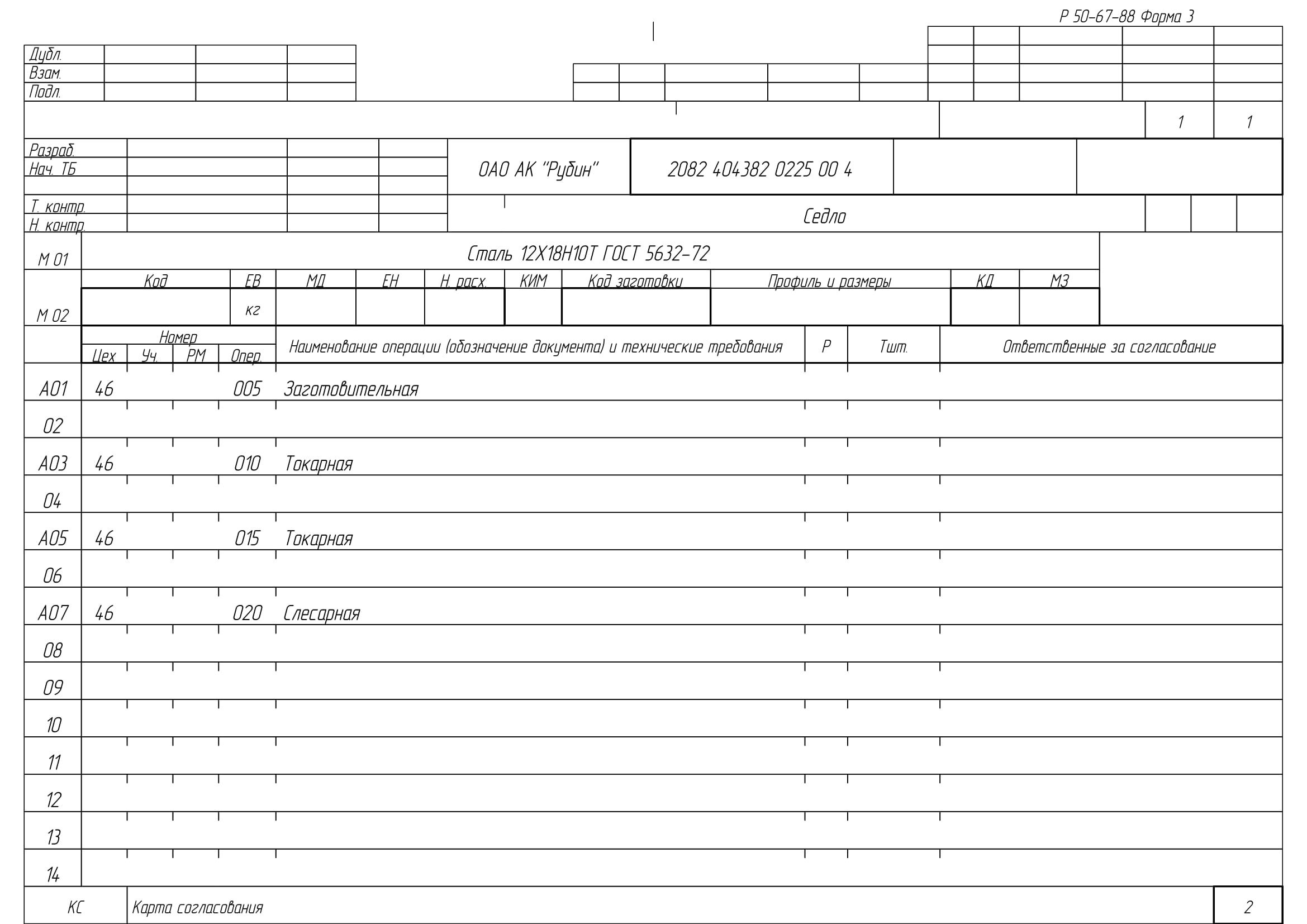

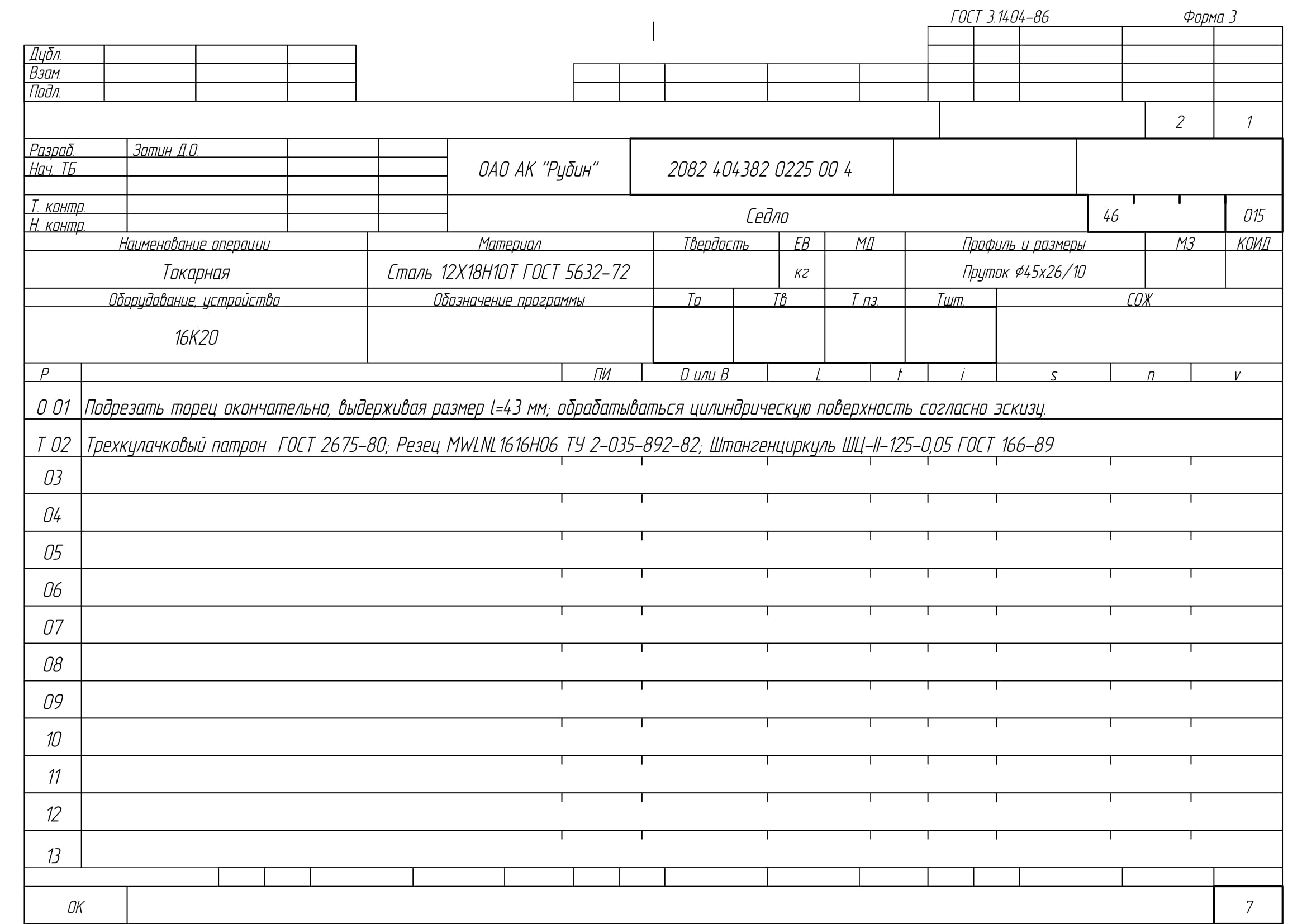

Маршрутная карта токарной обработки детали

| Подпись |

| Дата |

| 18 |

| Письменная экзаменационная работа |

| Изм. |

| Лист |

| № Документа |

| Лист |

1.3 Токарно-винторезный станок 16К20

Токарный станок модели 16К20является типичным и наиболее распространенным представителем класса токарно-винторезных станков. Станки этого класса - универсальные станки токарной группы и предназначены для обработки деталей типа дисков, валов, втулок и обеспечивают обработку точением внутренних и наружных цилиндрических, конических, торцевых, фасонных поверхностей, прорезку канавок и отрезку, сверление, зенкерование и развертывание отверстий, нарезание различных типов наружных и внутренних резьб резцами, метчиками и плашками, а также накатывание рифленых поверхностей, выглаживание и раскатку поверхностей. Станки такого типа применяются в основном в единичном и мелкосерийном, а также в ремонтном производстве.

Характерными размерами станков токарной группы являются наибольший диаметр обработки над станиной (характеризует наибольший диаметр заготовки, обрабатываемой на станке) и расстояние между центрами характеризует наибольшую длину обрабатываемой заготовки.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие - до 500 кг (D = 100 - 200 мм), средние - до 4 т (D = 250 - 500 мм), крупные - до 15 т (D = 630 - 1250 мм) и тяжелые - до 400 т (D = 1600 - 4000 мм). Мощность электродвигателя главного привода 10 кВт. Мощность электродвигателя привода ускоренного перемещения суппорта 0,75...1,1. Размер конуса в шпинделе Морзе 6. Частота вращения шпинделя 12,5...2000 об/мин. Число ступеней продольных и поперечных подач 42. Продольные подачи 0.07-4,16 мм/об. Поперечные подачи 0,035...2,08. Наибольшее перемещение пиноли задней бабки 200 мм. Поперечное смещение корпуса задней бабки +/-15 мм. Питание 220/380В, 50Гц. Мощность электродвигателя привода ускоренного перемещения суппорта 0,75...1,1.

|

|

|

| Подпись |

| Дата |

| 19 |

| Письменная экзаменационная работа |

| Изм. |

| Лист |

| № Документа |

| Лист |

|

|

|

Габаритные размеры (длина*ширина*высота) 2812/1166/1324 мм.

Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Рисунок 3. Сборочные единицы (узлы) и механизмы токарно-винторезного станка:

1 - передняя бабка, 2 - суппорт, 3 - задняя бабка, 4 - станина, 5 и 9 - тумбы, 6 - фартук, 7 - ходовой винт, 8 - ходовой валик, 10 - коробка подач, 11 - гитары сменных шестерен, 12 — электропусковая аппаратура, 13 - коробка скоростей, 14 — шпиндель.

На средних станках производится 70 - 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др.

|

|

|

| Подпись |

| Дата |

| 20 |

| Письменная экзаменационная работа |

| Изм. |

| Лист |

| № Документа |

| Лист |

Рисунок 4. Общий вид и размещение органов управления токарно-винторезного станка 16К20:

Рукоятки управления: 2 - сблокированная управление, 3,5,6 - установки подачи или шага нарезаемой резьбы, 7, 12 - управления частотой вращения шпинделя, 10 - установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нарезания резьбы (лево- или правозаходной), 17 - перемещения верхних салазок, 18 - фиксации пиноли, 20 - фиксации задней бабки, 21 - штурвал перемещения пиноли, 23 - включения ускоренных перемещений суппорта, 24 - включения и выключения гайки ходового винта, 25 - управления изменением направления вращения шпинделя и его остановкой, 26 - включения и выключения подачи, 28 - поперечного перемещения салазок, 29 - включения продольной автоматической подачи, 27 - кнопка включения и выключения главного электродвигателя, 31 - продольного перемещения салазок; Узлы станка: 1 - станина, 4 - коробка подач, 8 - кожух ременной передачи главного привода, 9 - передняя бабка с главным приводом, 13 – электро-шкаф, 14 - экран, 15 - защитный щиток, 16 - верхние салазки, 19 - задняя бабка, 22 - суппорт продольного перемещения, 30 - фартук, 32 - ходовой винт, 33 - направляющие станины.

|

|

|

| Подпись |

| Дата |

| 21 |

| Письменная экзаменационная работа |

| Изм. |

| Лист |

| № Документа |

| Лист |

Сверло — это режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания, то есть получения несквозных углублений. Число и положение режущих кромок, канавок, режущего инструмента и используемых углов называется геометрией сверла.

Спиральные (винтовые) — это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

Сверла обычно изготавливаются с помощью различных технологий. Цельные спиральные свёрла изготавливают из быстрорежущей стали марок Р9, Р18, Р9К15 диаметром до 8 мм, либо из твёрдого сплава диаметром до 6 мм. Спиральные свёрла диаметром более 8 мм изготовляют сварным способом (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали). Сверла оснащённые твёрдосплавными пластинками — бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления).

Рисунок 5. Спиральные сверла

| Подпись |

| Дата |

| 22 |

| Письменная экзаменационная работа |

| Изм. |

| Лист |

| № Документа |

| Лист |

Подрезные резцы используются для подрезания торцов обрабатываемых заготовок. Такие резцы работают с использованием поперечного движения подачи по направлению к центру заготовки и от него.

Подрезные токарные резцы служат для подрезания уступов под прямым или острым углом к основному направлению обтачивания. Обычно этот инструмент имеет поперечную подачу.

Рисунок 6. Подрезной резец

Расточные резцы применяют для растачивания отверстий, которые предварительно обработаны свёрлами или полученных после штамповки или литья. Для растачивания применяют два варианта расточных резцов, это проходные резцы для сквозного растачивания и упорные для несквозных отверстий. Они имеют меньшие поперечные размеры, чем обрабатываемое отверстие, и довольно большую длину. В силу своей малой жесткости, расточные резцы не позволяют снимать стружку большого сечения.

Рисунок 7. Расточной резец

| Подпись |

| Дата |

| 23 |

| Письменная экзаменационная работа |

| Изм. |

| Лист |

| № Документа |

| Лист |

Фасонные резцы задействуют для обработки небольших участков фигурных поверхностей. Форма режущей кромки такого резца выбирается в соответствии с профилем предполагаемой детали.

По конструкции фасонные резцы разделяются в зависимости от крепления на стержневые, призматические, круглые. На универсальных токарных винторезных станках, поверхности с фасонным профилем обрабатывают, как правило, резцами стержневого типа, которые устанавливают в резцедержателе станка.

Проходные резцы. Применяются для обработки поверхности заготовки на станках с продольной и поперечной подачей (подрезка торцов, обточка и подрезка цилиндрических и конических деталей). Качество поверхности и точность соблюдения размеров не являются приоритетными. Параметры проходных резцов регламентируются ГОСТ 18869-73, 18868-73, 18870-73.

Рисунок 8. Проходной резец

Материал Т15К6 - титановольфрамовый сплав с содержанием 15% титана и 6% кобальта, остальное карбид вольфрама. резцы титановольфрамовые (используются для обработки всех видов сталей)

T5K10- Сплав титановольфрамовой группы. 5% TiC + 10% Co + 85% WC. Сплавы этой группы более износостойки и менее прочны, чем сплавы группы ВК. Применяются при обработке углеродистых и легированных конструкционных сталей точением, фрезерованием и т. п. Предельная теплостойкость этих материалов определяется началом интенсивного окисления карбидов, т. е. температурой 1100–1150 °С.

Р12 - Сталь инструментальная быстрорежущая; Р - быстрорежущая сталь; 12 - 12% вольфрама. Сталь инструментальная быстрорежущая

Использование в промышленности для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей.

Подпись

Дата

24

Письменная экзаменационная работа

Изм.

Лист

№ Документа

Лист

1.5 Контрольно – измерительный инструмент

Калибр — бесшкальный инструмент, предназначенный для контроля размеров, формы и взаимного расположения поверхностей детали.

Рисунок 9. Калибр-пробка

Калибры-пробки применяют при контроле отверстий. Их проходная сторона соответствует наименьшему показателю предельного размера, а непроходная – наибольшему показателю предельного размера. Обрабатываемое отверстие должно пройти таким образом, чтобы он прошел данное отверстие максимально плавно. Пробки бывают коническими, цилиндрическими и резьбовыми.

Калибры бывают предельными и нормальными. Нормальный калибр (шаблон) применяется для проверки сложных профилей. Предельный калибр имеет проходную и непроходную стороны (верхнее и нижнее отклонение номинального размера), что позволяет контролировать размер в поле допуска. Предельные калибры применяются для измерения цилиндрических, конусных, резьбовых и шлицевых поверхностей. При конструировании предельных калибров должен выполняться принцип Тейлора, согласно которому проходной калибр является прототипом сопрягаемой детали и контролирует размер по всей длине соединения с учетом погрешностей формы. Непроходной калибр должен контролировать только собственно размер детали и поэтому имеет малую длину для устранения влияния погрешностей формы.

| Подпись |

| Дата |

| 25 |

| Письменная экзаменационная работа |

| Изм. |

| Лист |

| № Документа |

| Лист |

Виды предельных калибров: калибр-скоба, калибр-пробка, резьбовой калибр-пробка, резьбовой калибр-кольцо и т. д.

Дата добавления: 2018-04-15; просмотров: 4084; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!