Подогрев низа выглаживающей плиты

Уплотнение и укладка дорожных материалов. Теория и практика

Уплотнение и укладка дорожных материалов

Теория и Практика

Издание 2-е

Издательство "Тест-Принт"

Санкт-Петербург 1995

Содержание

| Предисловие к первому изданию Предисловие ко второму изданию Области применения уплотнения и укладки УПЛОТНЕНИЕ ГРУНТА ТИП ГРУНТА ВЛИЯНИЕ ВЛАЖНОСТИ МЕТОДЫ УПЛОТНЕНИЯ ГРУНТОУПЛОТНЯЮЩЕЕ ОБОРУДОВАНИЕ Уплотняемость различных грунтов ТЕХНИЧЕСКИЕ НОРМЫ И ПОЛЕВОЙ КОНТРОЛЬ ГРУНТОВ Укладка и уплотнение асфальтобетонных смесей СВОЙСТВА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ АСФАЛЬТОУКЛАДЧИКИ (ФИНИШЕРЫ) ПРОЦЕСС УКЛАДКИ МЕХАНИЗМЫ СТАТИЧЕСКОГО И ВИБРАЦИОННОГО ДЕЙСТВИЯ ДЛЯ УПЛОТНЕНИЯ АСФАЛЬТОБЕТОНА ПРОЦЕСС УКАТКИ ТЕХНИЧЕСКИЕ УСЛОВИЯ И ПОЛЕВОЙ КОНТРОЛЬ Уплотнение при вспомогательных работах Как выбирать вибрационный каток Как выбирать статический гладковальцовый каток Как выбирать каток на пневматических шинах Как выбирать легкое уплотняющее оборудование Как выбирать оборудование для укладки смесей Области применения катков |

Dynapac в течение многих лет находится на переднем крае в области технологии вибрационного уплотнения и укладки. Рост компании как международной организации основан на прочном фундаменте собственных исследований и технической экспертизы. Этот опыт, собранный под эгидой " High Comp", обеспечивает компанию знаниями и инструментами для проектирования и изготовления оборудования для уплотнения и машин для укладки. В результате он позволяет не только качественно выполнить работу, но, что не менее важно, также обеспечить работоспособность оборудования и машин.

Dynapac предлагает целый спектр вибрационных катков: от самых больших в мире катков-тандемов для уплотнения асфальтобетонных смесей до маленьких ручных катков. Перечень катков также включает в себя статические катки с гладкими вальцами и пневмоколесные катки.

Более легкое оборудование для уплотнения включает в себя погружные и поверхностные вибраторы, виброплиты и трамбовки.

Полный перечень оборудования Dynapac для уплотнения дополняется набором гусеничных и колесных асфальтоукладчиков с целым рядом выглаживающих плит для выполнения всех видов работ по укладке.

Dynapac имеет производственные мощности в Швеции, Франции, Германии и Бразилии, во всех основных регионах мира.

Сеть предприятий Dynapac обеспечивает свою продукцию всеми запасными частями и гарантийным обслуживанием для полного ее содержания на протяжении всего срока службы.

В этой книге представлен общий обзор грунтов и асфальтобетона, а также методов и оборудования, пригодного для уплотнения. Это также распространяется на технику укладки асфальтобетонных смесей и оборудование.

Главная цель этой книги - помочь значительной части служащих, подрядчиков и консультантов, которые имеют отношение к укладке и уплотнению. Это также должно быть полезно для студентов как введение в эти предметы.

Предисловие к первому изданию

Перед вами первое издание в России книги "Уплотнение и укладка дорожных материалов" - издание, включающее в себя опыт более чем 50-летней деятельности компании " Dynapac" (Швеция) в области производства и использования дорожно-строительной техники. Книга содержит и представляет вам накопленные компанией в этой области теоретические и прикладные знания. Издание может служить для вас одновременно путеводителем в части передовых достижений отрасли и легкодоступным справочником по теории уплотнения и укладки дорожных материалов. В книге рассматриваются различные типы грунтов и асфальтобетонных смесей, вопросы влияния их составов и свойств на выбор уплотняющей техники и технологии уплотнения, наиболее рациональные пути достижения оптимальных результатов при устройстве асфальтобетонных слоев дорожных одежд и другие вопросы. В книгу также включен раздел, который поможет вам правильно подобрать при покупке отдельные машины для уплотнения и укладки дорожных материалов. Авторы этой книги - ведущие специалисты компании " Dynapac", работающие в различных областях конструирования, производства и применения дорожно-строительной техники. Главным составителем и координатором при подготовке издания книги явился Д-р Ян Чиндберг, руководитель Центра исследований и подготовки специалистов компании " Dynapac" - " International Hight Comp" ( IНСС). Г-н Ян Чиндберг в течение многих лет работал в области уплотнения и укладки дорожных материалов в Национальной Дорожной Администрации Швеции и продолжает в настоящее время свою деятельность в этом направлении в компании " Dynapac".

Предисловие ко второму изданию

За время, прошедшее со дня выхода в России первого издания книги "Уплотнение и укладка дорожных материалов", произошли большие перемены как в самой России, так и в деятельности " Dynapac". Неизменным осталось одно - потребность в хороших дорогах. Популярность первого издания книги показала, насколько велик интерес дорожников СНГ к международному опыту компании " Dynapac". Именно этим интересом вызвано то, что мы представляем вашему вниманию второе издание этой книги.

В теоретической части книги изменений практически нет. Но за прошедшие два года существенно обновился перечень машин, выпускаемых компанией " Dynapaс". И мы хотели бы представить новейшую информацию об этом. Практический опыт работы уплотняющей и укладочной техники " Dynapac" в СНГ показал, что она нравится дорожникам и строителям, и со своей стороны мы сделаем все возможное, чтобы вы в ней не разочаровались.

Области применения уплотнения и укладки

Уплотнение определяется как процесс увеличения платности материала путем приложения внешних сил, которые могут быть пли статическими, или динамическими. Это требуется во многих областях строительной индустрии. Наиболее распространенными областями являются автомобильные дороги, улицы и магистрали, аэродромы, земляные дамбы, насыпи железных дорог и фундаменты зданий. Они проиллюстрированы и кратко описаны на следующих страницах. Другие области применения включают в себя стоянки для машин, складские площадки, спортивные площадки, промышленные и жилые площади, строительство портов, резервуаров и каналов.

В области строительства несущая способность и устойчивость каменных материалов, грунтов, асфальтобетона и цементобетона, их непроницаемость и способность противостоять нагрузкам всегда связана со степенью уплотнения материалов; так, например, увеличение степени уплотнения на 1 % обычно соответствует увеличению прочности, по крайней мере, на 10-15 %.

Хотя стоимость уплотнения может составлять только 3-5 % от общей стоимости строительства, роль уплотнения в качестве и долговечности законченного объекта гораздо значительнее. Если оно выполнено недостаточно или неправильно, то появятся осадки или другие разрушения, результатом которых будет высокая стоимость содержания.

В приведенных выше областях применения долговечность конструкции также зависит от качества покрытия, особенно на дорогах, аэродромах, стоянках машин и складских площадках. Ровность поверхности, однородная толщина слоя, правильные продольные и поперечные уклоны также необходимы для длительной эксплуатации без больших затрат на содержание. Работа оборудования для укладки является решающей в этом отношении.

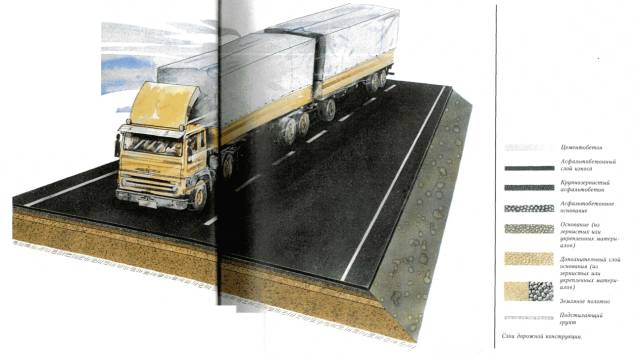

УСТРОЙСТВО ДОРОГИ

При конструировании дороги необходимо принимать во внимание ряд переменных факторов, таких, как, например, интенсивность дорожного движения, состояние местности, доступность материалов для строительства дороги, равно как и климат.

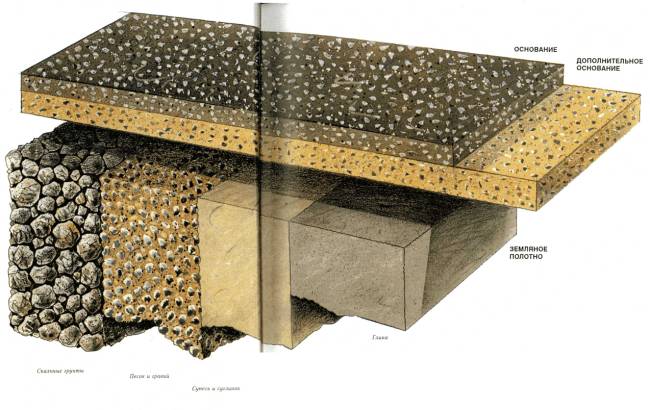

Дорога строится либо "в насыпи", когда привозной грунт отсыпается, либо "в выемке", когда грунт разрабатывается и удаляется. Поверхность, образуемая возводимой насыпью или разрабатываемой выемкой, известна под названием земляного полотна.

Устройство насыпи может производиться как из скальной горной породы, так и из мелкозернистых, связных материалов. Однородность материала и соответствующее уплотнение необходимы для снижения возможной осадки насыпи.

Дорожная одежда состоит из подстилающего слоя, основания и слоев покрытия. Она воспринимает давления от подвижных нагрузок и распределяет их по земляному полотну. Так как наибольшее давление возникает на поверхности и уменьшается по глубине, дороге необходима прочная одежда, что, в свою очередь, требует качественных материалов, уплотненных до высокой плотности. Толщина каждого слоя зависит от нагрузки, которую конструкция должна выдерживать, а также от свойств используемых материалов. Подстилающий слой может состоять из подобранного и сортированного материала. Он также может быть укреплен цементом, известью или битумом, чтобы повысить его прочность и долговечность. В некоторых странах допускается использование материала с достаточно высоким процентом примесей мелкозернистых частиц, однако в странах с холодным климатом песок и гравий с низким содержанием мелкозернистых примесей необходимы для предотвращения деформаций морозного пучения.

Слой основания повышает прочность дорожной одежды и обеспечивает жесткую и надежную опору слоев покрытия. Хорошо отсортированная каменная крошка или гравий, укрепленный материал или асфальтобетонные смеси - все это используется. Требования к уплотнению слоев основания очень высокие.

Дороги с твердым покрытием имеют асфальтобетонную или цементобетонную поверхность, которая сочетает грузонесущие свойства с соответствующими показателями сопротивления скольжению и износу, непроницаемости и долговечности.

ДОРОГИ

Диапазон типов дорог распространяется от небольших второстепенных сельских дорог до больших многополосных магистралей. Каким бы ни был их тип, всегда требуется уплотнение для обеспечения соответствующей несущей способности, чтобы выдерживать дорожные нагрузки, увеличивать срок службы и уменьшать эксплуатационные расходы. Качество завершенного покрытия находится в прямой зависимости от выполнения работы укладчиками и применявшейся технологии.

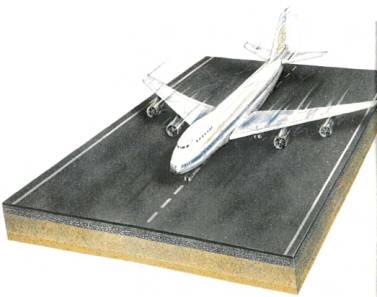

АЭРОДРОМЫ

АЭРОДРОМЫ

Интенсивное воздушное движение и тяжелые нагрузки от сегодняшних крупных самолетов означают, что взлетно-посадочные полосы должны быть весьма долговечны. Стандарты по уплотнению и устройству покрытия выше, чем в остальных проектах, и не в меньшей степени из-за строгих требований безопасности предъявляемых к взлетно-посадочным полосам.

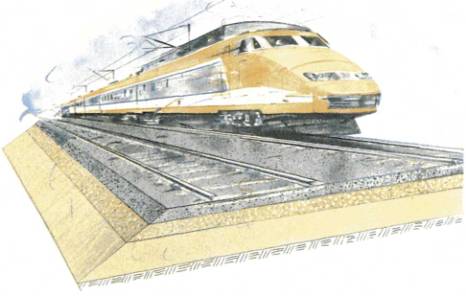

ЖЕЛЕЗНЫЕ ДОРОГИ

В большинстве мест планеты железные дороги все еще обеспечивают большую часть перевозок пассажиров и грузов. Транспортировка таких тяжелых материалов как руда, уголь и других минералов обуславливает большое давление на железнодорожную насыпь.

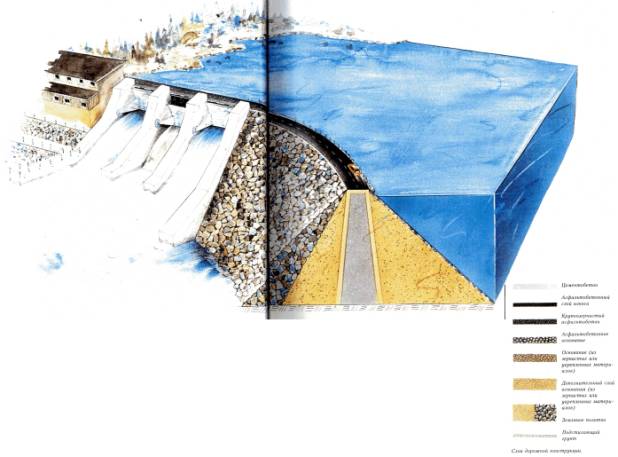

ЗЕМЛЯНЫЕ ДАМБЫ

Земляная дамба состоит из различных секций. Сердцевина состоит из непроницаемого грунта с определенным процентом примесей. Тело дамбы формируется из поддерживающих боковых наполнителей, в то время как фильтрующие слои обеспечивают требуемый дренаж и перемещение воды из одной материальной зоны в другую. Земляные дамбы с непроницаемой облицовкой выше уровня воды, изготовленной из асфальта или бетона, становятся наиболее распространенными.

ФУНДАМЕНТЫ

Выбор материалов и методы уплотнения имеют решающее значение для устойчивости здания. Строгие требования предъявляются к несущей способности и деформативной устойчивости.

УПЛОТНЕНИЕ ГРУНТА

Основные факторы, которые определяют результаты уплотнения, следующие:

- тип грунта;

- содержание влаги;

- метод уплотнения и прикладываемая энергия.

Таким образом, важно знать, какой тип грунта имеется для того, чтобы выбирать уплотняющее оборудование. Устойчивость подстилающего слоя также имеет значение.

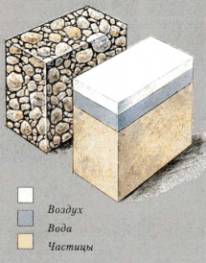

Грунты состоят из трех элементов: частиц грунта, воды и воздуха.

ТИП ГРУНТА

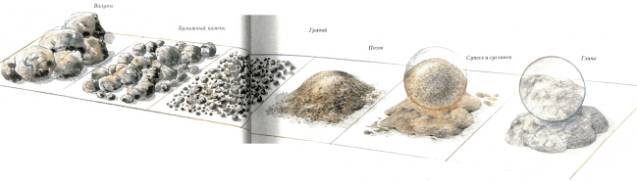

Грунты могут быть поделены на некоторое число категорий в зависимости от их геологического происхождения, состава и физических свойств.

ПРОИСХОЖДЕНИЕ ГРУНТОВ

Некоторые грунты образованы в местах разрушения скал, в то время как другие образованы от перемещения и отложения частиц при помощи воды, ветра или движения льда.

КРУПНОЗЕРНИСТЫЕ

Крупнозернистые или зернистые частицы могут быть определены невооруженным глазом, а более тщательно с помощью ситового анализа.

МЕЛКОЗЕРНИСТЫЕ

Мелкозернистые частицы классифицируются при помощи отложения осадков (гидрометрический анализ).

Существенная разграничительная линия между песком и пылью определяется в системе USCS по размеру зерна 0,074 мм (сито № 200) в отличие от 0,060 мм в других системах.

| Флювиальные грунты | Свойства определяются влиянием свободной воды. |

| Аллювиальные грунты | Отложения, перенесенные водой частицы грунта при ее разливе по равнине или при впадении реки в море. Крупный материал откладывается первым, покрываясь все более тонкими частицами. |

| Речные донные отложения | Природный промытый песок и гравий. Обычный источник для бетона, асфальтобетона и материал для дорожного основания. |

| Озерные осадки | Различаются от мелкого песка до глины |

| Ледниковые отложения | Морены и ледниковые валунные глины, образованные от воздействия ледников, покрывающих северное и южное полушария. Встречаются в Канаде и Скандинавии |

| Эоловые отложения | Нанесенные ветром. Мелкий песок (дюнный лесок) и пылеватый грунт (лесс) наиболее распространены. |

| Осадочные грунты | Результат природного разрушения скальных пород и представлен грунтами от глинистых до зернистых типов. |

| Органические грунты | Состоят из разложившейся растительности. Встречаются в виде торфа, органического ила и глины. Редко используются в качестве материала для насыпей. |

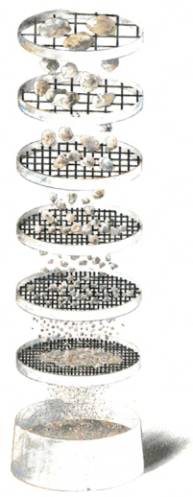

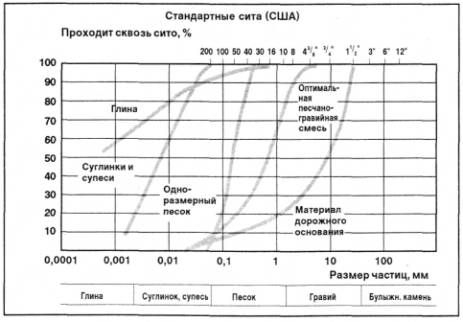

Сита используются для анализа гранулометрического состава и разделения зерен по размеру с образце грунта. Количество вещества, остающееся на каждом сите, подсчитывается в процентном отношении к общей массе образца. Результаты представлены в диаграммах как кривая гранулометрического состава.

КЛАССИФИКАЦИЯ ТИПОВ ГРУНТОВ

Типы минеральных грунтов в основном классифицируются по размеру зерна.

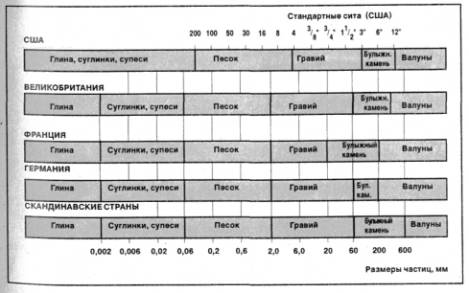

Размер зерна в классификационных системах различается незначительно в разных странах.

Различные типы грунтов, определяемые по размеру зерен, редко встречаются в природе в чистом виде. Обычно они находятся в смеси двух или трех типов: например, песчаный гравий, пылеватый песок, пылеватая глина и т.д. Определение разброса по величине зерна в материале является основой для установления типа грунта.

Классификация связных грунтов помимо прочего включает также два типа испытаний на консистенцию: одно для определения предельно допустимой влажности, другое - пластичности.

К одной из наиболее распространенных классификаций грунтов относится унифицированная система классификации грунтов USCS), которая различает 15 групп грунтов, определяемых но названию и буквенному символу. В дорожном строительстве широко применима иная система, известная как классификация АА SНО.

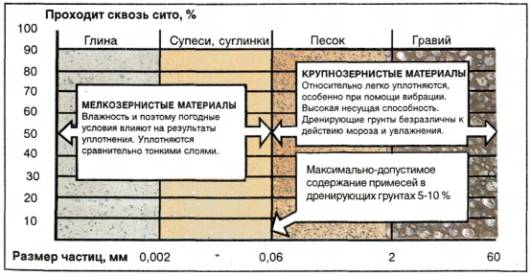

Грунты могут также быть подразделены на иные группы, например, такие как дренирующие и педренирующие, крупнозернистые и мелкозернистые, дробленые и педробленые, несвязные, полусвязные и связные.

Дренирующие грунты содержат максимум от 5 до 10 % примесей (пыль, глина). Нет общих правил, которые бы регулировали допустимый максимум содержания примесей в крупнозернистых и дробленых типах грунтов. Он колеблется от 15 до 20 % в зависимости от используемой системы классификации.

Система классификации грунтов по гранулометрическому составу в различных странах.

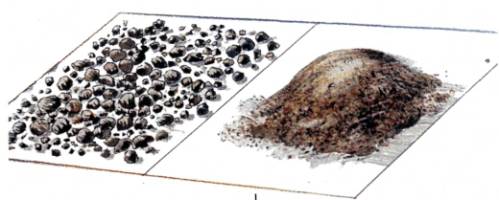

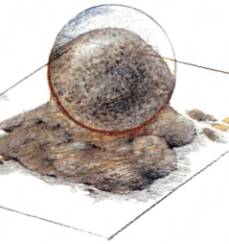

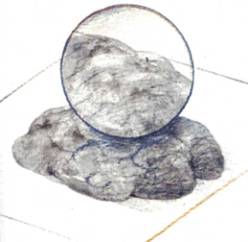

В хорошо подобранном гранулометрическом составе грунтов пустоты между крупными частицами заполнены более мелкими частицами. Они образуют более прочную насыпь, чем однородные по гранулометрическому составу грунты, в которых размер частиц более или менее одинаков (внизу).

ГРАНУЛОМЕТРИЧЕСКИЙ СОСТАВ

Определение гранулометрического состава отобранного образца выполняется с помощью ситового испытания, в котором высушенный образец пропускается через некоторое количество стандартных сит, различающихся размером ячеек. ( Смотри иллюстрацию на предыдущем развороте)

Количество остающегося на каждом сите материала подсчитывается в процентном отношении к общей массе образца. Цифры выстраиваются в график, результирующая кривая показывает градацию материала. Этот метод подходит для материалов, размер частиц которых не менее, чем у песка, а гидрометрические испытания проводятся для зерен меньшего размера, т.е. для пыли и глины.

В хорошо отсортированном материале, представленном кривой, показывающей весь спектр размеров частиц, пустоты между более крупными частицам заполнены меньшими частицами. Это имеет значение для плотности материала.

Кривая, показывающая частицы более или менее одного размера, соответствует одноразмерному материалу, в котором отсутствуют мелкие частицы для заполнения пустот. Следовательно, высокая плотность труднее достигается у одноразмерного материала, чем у разноразмерного.

Кривые гранулометрического состава материала показывают диапазон разброса размеров частиц для различных типов грунтов. Во Франции и США соответствующие кривые показывают крупные частицы в левой части, а мелкие - в правой части.

ВЛИЯНИЕ ВЛАЖНОСТИ

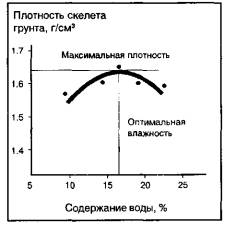

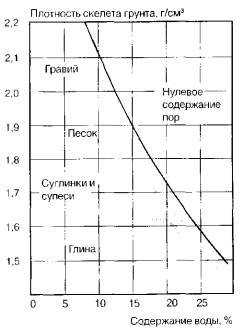

Большинство грунтов достигает своей наибольшей плотности при определенном оптимальном содержании влаги для данного уплотняющего усилия. Другими словами, сухой грунт является достаточно крепким и сопротивляется уплотнению, в то время как влажный грунт мягок и его легче уплотнить. Однако, чем выше содержание влаги, тем ниже плотность материала. Наибольшая плотность достигается при оптимальном содержании влаги, являющимся промежуточным между полностью влажным и сухим его состоянием. Стандартным методом для ее определения служит испытание по Проктору.

Чистый песок и гравий, так же как другие дренирующие зернистые материалы, менее чувствительны к вариациям содержания влаги и могут достигать максимальной плотности в абсолютно сухом или водонасыщенном состоянии. Низкая плотность при влажности между сухим и водонасыщенным состоянием является результатом кажущейся связности (смотри рисунок ниже).

Кажущаяся связность возникает как результат капиллярных сил, которые порождены водой в частично заполненных пустотах, удерживающих частицы посредством упругих связей. Чем меньше размер частиц, тем выше кажущаяся связность.

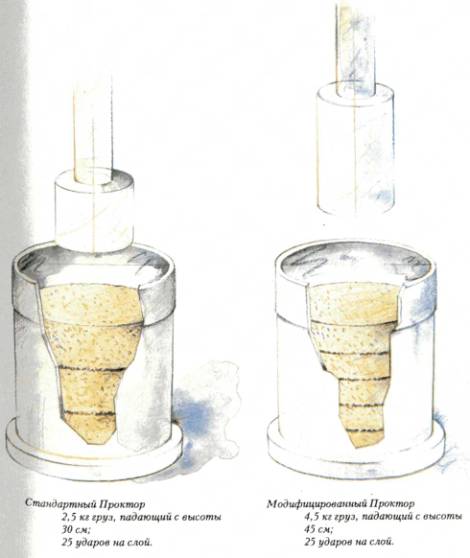

ИСПЫТАНИЕ ПО ПРОКТОРУ

Испытание по Проктору - стандартный лабораторный метод для определения соотношения между плотностью и влажностью. Образец грунта, который необходимо испытать, помещается в цилиндрическую ферму (обычно десятисантиметрового диаметра) и уплотняется с помощью падающего груза. В стандартном приборе Проктора используется трамбовка массой 2,5 кг для уплотнения трех слоев грунта. Испытание определяет оптимальное содержание влаги грунта, равно как и максимальную плотность. Эти показатели в дальнейшем используются как эталонная плотность для полевых испытаний. Плотность выражается в виде сухой плотности, которая является отношением между массой грунтовых частиц и объемом образца грунта.

Когда предъявляются более высокие требования к уплотнению, используется модифицированный прибор Проктора. Трамбовка массой 4,5 кг уплотняет пять слоев грунта, при этом энергия уплотнения образца в 4,6 раза повышается по сравнению со стандартным Проктором. Это повышает эталонную плотность на 5 % для крупнозернистых грунтов и на 10 % и более - для мелкозернистых грунтов. С увеличением транспортных нагрузок на дороги модифицированный Проктор становится более предпочтительным в технических дорожных требованиях.

Результаты испытаний различных типов грунтов по модифицированному Проктору.

ИСПЫТАНИЕ ПО ПРОКТОРУ ПРОВОДИТСЯ С РАЗНЫМИ ВЛАЖНОСТЯМИ ОБРАЗЦА ГРУНТА. ПОЛУЧЕННЫЕ ПЛОТНОСТИ НАНЕСЕНЫ НА ГРАФИК (СМОТРИ ВЫШЕ). СОДЕРЖАНИЕ ВЛАГИ, ПРИ КОТОРОМ ДОСТИГАЕТСЯ НАИБОЛЬШАЯ ПЛОТНОСТЬ, ПРИНИМАЕТСЯ ЗА ОПТИМАЛЬНУЮ ВЛАЖНОСТЬ.

МЕТОДЫ УПЛОТНЕНИЯ

Уплотняющее оборудование для грунтовых и асфальтобетонных материалов базируется на двух важнейших принципах: статическое или вибрационное (динамическое) усилие.

СТАТИЧЕСКОЕ УПЛОТНЕНИЕ

Статическое уплотняющее оборудование использует собственную массу машины, чтобы обеспечить усилие на определенную поверхность и уплотнить нижележащий материал слоя.

Единственный способ регулировать статическую нагрузку, передаваемую на поверхность, состоит в изменении массы или контактной площади оборудования. Статические машины в нормальных условиях обеспечивают необходимое уплотнение в основном в верхних слоях материала, так как вследствие эффекта "распора" в частицах грунта глубинное воздействие незначительно.

К распространенным типам статических уплотняющих машин, которые использовались многие годы, относятся статические трехвальцовые катки, статические тандемные катки, катки на пневматических шинах и прицепные кулачковые катки.

ВИБРАЦИОННОЕ УПЛОТНЕНИЕ

Вибрационное уплотняющее оборудование использует вибрирующий механизм, который обычно состоит из вращающегося эксцентрикового груза. Вибрационные уплотнители используют комбинацию динамической и статической нагрузки. Они передают быстро следующие друг за другом удары на контактную поверхность, откуда вибрация или волны сжатия передаются нижележащему материалу, чтобы привести его частицы в движение. Это эффективно снижает внутреннее трение и облегчает переупаковку частиц в состояние, в котором образуется так мало пустот и такая высокая плотность, которые только возможны. Увеличение числа точек соприкосновения между частицами ведет к высокой устойчивости и прочности. Глина и другие связные материалы требуют более высоких нагрузок и, следовательно, должно быть использовано сравнительно тяжелое уплотняющее оборудование. Однако эти материалы могут быть уплотнены только в достаточно тонких слоях. Первоначально вибрационное уплотнение рассматривалось подходящим для скально-крупнообломочного грунта, песка и гравия, но с развитием вибрационной техники этот метод стал пригоден и для глинистых грунтов, а впоследствии и для уплотнения асфальтобетона.

При вибрационном уплотнении достигается более высокая плотность и больший глубинный эффект, чем при статическом уплотнении, и полное уплотнение достигается при меньшем числе проходов. Все это объясняет, почему вибрационное оборудование является более эффективным и экономичным почти во всех случаях. Вибрация может быть использована при трамбовании всех типов материалов, и вибрационное оборудование занимает сейчас около 70 % рынка.

(Рисунки показывают все типы статических и вибрационных уплотняющих машин, см. стр. 16-17).

Внутреннее трение в грунте - это результат сил, действующих в точках контакта между частицами.

Вибрация приводит частицы в движение и постепенно преодолевает внутреннее трение. Это позволяет частицам перегруппироваться в более плотное состояние.

Вследствие наличия связующих сил между частицами большинства грунтов вибрационное воздействие должно сочетаться с силовыми нагрузками определенной величины для преодоления сцепления. На песке и гравии, которые имеют низкую относительную связность, эффективны сравнительно небольшие нагрузки. Это значит, что с успехом могут быть использованы легкие катки и виброплиты.

Абсолютная вязкость (в противоположность относительной вязкости) возникает в глине благодаря молекулярным связям, действующим между частицами. Чем больше вязкость, тем больше необходимое уплотняющее усилие.

ВЛИЯНИЕ НИЖЕЛЕЖАЩЕГО СЛОЯ

На уплотняющий эффект оказывает влияние прочностное состояние нижележащего слоя грунта. Уплотнение не достижимо, если поверхность подстилающего слоя податлива. Часто невозможно достичь высокой плотности в насыпи, покоящейся на нижележащем слое с низкой несущей способностью, например, из мелкозернистого грунта с высоким содержанием влаги.

При статическом уплотнении только давление оказывает действие на нижележащий слой.

Вибрация сочетает статическое давление с динамическим усилием.

Свойства мелко- и крупнозернистых грунтов по уплотняемости.

ГРУНТОУПЛОТНЯЮЩЕЕ ОБОРУДОВАНИЕ

Имеется несколько типов катков, используемых для линейного уплотнения скальной отсыпки и обычных грунтов. Наиболее распространенные типы машин и их общепринятое назначение представлены ниже.

Статические катки, т.е. трехколесные, тандемные (двухколесные), на пневматических шинах и кулачковые катки доминировали на рынке до начала пятидесятых, когда были достигнуты значительные успехи в развитии уплотняющей техники с использованием вибрационных прицепных катков. К началу семидесятых тракторы и катки были объединены в одно самодвижущееся устройство. Лучшая маневренность этого типа катка обеспечила ему быстрое признание и он заменил собой прицепной каток. Самодвижущийся вибрационный каток с кулачковым вальцом типа "пэдфут" используется для уплотнения связных материалов.

Наибольшие вибрационные двухосные катки с одним вибрирующим барабаном также совершенствовались в начале пятидесятых годов. Размер этих машин постепенно увеличивался и сегодня они достигают нагрузки до 15 тонн с вибрацией и приводом на оба барабана.

ПРИЦЕПНОЙ ВИБРАЦИОННЫЙ КАТОК

Пригоден для широкого круга грунтов. Тяжелые модели с толстой обечайкой вальца используются на скальнокрупноблочных отсыпках. Диапазон массы: 3-15 тонн.

СТАТИЧЕСКИЙ ТРЕХВАЛЬЦОВЫЙ КАТОК

Два приводных стальных вальца и один ведомый. Жесткая рама. Уплотняющее усилие может изменяться путем пригрузки водой. Масса 8-15 тонн.

САМОХОДНЫЙ ВИБРАЦИОННЫЙ КАТОК С ОДНИМ ВАЛЬЦОМ

С одним вибрационным вальцом и приводными пневматическими колесами. Используется на каменной насыпи и грунте. Специальные модели с кулачками "пэдфут" наиболее эффективны на глинистых грунтах. Масса 3-17 тонн.

ДВУХВАЛЬЦОВЫЙ РУЧНОЙ КАТОК

Два вальца на жесткой раме. Обычный, распространенный вариант облегченного оборудования. Масса 400-1000 кг.

УПЛОТНЯЮЩАЯ ВИБРОПЛИТА

Самоходность обеспечивается за счет вибровозбудителя машины. Возможно передвижение вперед и назад. Масса 40-1000 кг.

КАТОК НА ПНЕВМАТИЧЕСКИХ ШИНАХ.

Обычно - 7-11 пневматических шин. Передние и задние шины перекрывают следы друг друга. Уплотняющее давление может изменяться за счет пригруза водой или песком. Масса 10-35 тонн.

ВИБРАЦИОННЫЙ ТАНДЕМНЫЙ КАТОК

Обычно вибрация и привод хода - на обоих вальцах. Используется на грунте, большей частью на подстилающих слоях, а также на асфальтобетонных покрытиях. Масса 2-15 тонн.

ВИБРОТРАМБОВКА

Высокая ударная мощность башмака обеспечивает достаточное уплотняющее давление для практически всех видов грунта. Масса: 50-100 кг.

СТАТИЧЕСКИЙ КАТОК С ТРАМБУЮЩИМ ВОЗДЕЙСТВИЕМ

Четыре кулачковых вальца. Подвижной пульт управления. Перемещается с более высокой скоростью, чем вибрационные катки. Эффективен на связных грунтах. Масса 15-30 тонн.

ЛЕГКИЙ ТАНДЕМНЫЙ ВИБРОКАТОК

Обычно - с вибрирующим задним вальцом. Жесткая или шарнирно-сочлененная рама. Масса 1-2 тонны.

Уплотняемость различных грунтов

Выбор методов уплотнения и оборудования для проведения работ зависит от типа сооружения, каждое из приведенных ниже является наиболее характерным:

- насыпи для дорог, аэродромов и железных дорог, засыпка фундаментов, земляные дамбы и т.д.;

- основания и нижний слой покрытия для улиц, дорог и взлетно-посадочных полос;

- небольшие площадки и вспомогательные работы.

НАСЫПЬ

Скальная отсыпка

Скальная отсыпка используется в качестве насыпи в дорожном строительстве, при сооружении дамб, взлетно-посадочных полос и водных портов, а также для устройства фундаментов на строительных площадках.

Максимальный размер камней и гранулометрический состав скальной отсыпки определяются типом и качеством камня, а также условиями заготовки камня. Первичные скальные породы, такие как гнейс и гранит, имеют высокую прочность, и каменная насыпь с размером блоков до 1,0-1,5 м имеет малое количество примесей в виде крошки.

Когда каменная насыпь состоит из известняка, песчаника и т.д., максимальный размер камня меньше и количество примесей таково, что может происходить значительная осадка, если насыпь недостаточно уплотнена.

Вибрационное уплотнение считается наиболее эффективным и рентабельным методом уплотнения насыпи. Бульдозеры предварительно уплотняют материал во время его разравнивания и образуют довольно ровную поверхность для продолжения работы катков. Обычно допускается размер камня в две трети толщины слоя.

Тяжелое и среднее вибрационное оборудование необходимо для перемещения крупных блоков в насыпи и достижения необходимой плотности и устойчивости. Вибрационные катки считаются тяжелыми, если они имеют усилие барабанного модуля в 10 т и более (см. стр. 44).

Песок и гравий

При уплотнении песка и гравия важно обращать внимание на различные их свойства, и прежде всего на фильтрационную способность, в отличие от тех типов грунтов, которые таковыми свойствами не обладают, как, например, пылеватые и глинистые.

Песок и гравий достигают максимальной плотности в абсолютно сухом или водонасыщенном состоянии. При обычном содержании влаги они обеспечивают меньшую плотность. Однако ввиду того, что для песка и гравия кривая Проктора сравнительно ровная, достаточная плотность достижима во многих случаях вне зависимости от содержания влаги.

Когда песок и гравий содержат определенное количество примесей (пыли или глины), они теряют свою способность к пропусканию влаги, становясь пластичными и упругими. Они, следовательно, представляют большую трудность для уплотнения, вот почему в таких условиях уплотнение должно производиться при оптимальном влагосодержании. (См. диаграмму на стр. 13)

Если песок и гравий однородно рассортированы, часто возникают трудности для достижения высокой плотности вблизи поверхности (верхние слои толщиной 10-15 см) из-за низкого сопротивления сдвигу материала. Материал стремится выпучиться сзади вальца катка, и поверхностный слой, таким образом, имеет сравнительно низкую плотность. Однако это не имеет решающего значения на практике, ибо при послойной отсыпке верхний слой уплотняется при устройстве следующего слоя. Тем не менее трудности при уплотнении вблизи поверхности должны приниматься во внимание при проведении пробного уплотнения.

Все вибрационные уплотнители эффективны и экономичны на песке и гравии. Тяжелые и средние катки обеспечивают уплотнение в толстых слоях.

Легкие вибрационные уплотнители также будут обеспечивать хорошие результаты уплотнения на слоях небольшой толщины.

Сухое уплотнение

Песок также может быть уплотнен в сухом состоянии, например, в пустынных и полупустынных районах, где увлажнение материала представляется непрактичным или излишне дорогим.

Самоходные вибрационные одновальцовые катки достигли достаточно удовлетворительных результатов на уплотнении 30-50 см слоев одноразмерного дюнного песка с содержанием влаги ниже 2 %. Сухое уплотнение с успехом было применено при сооружении дорог и взлетно-посадочных полос в Африке и на Ближнем Востоке.

Пыль, пылеватые грунты

Уплотнение пыли и пылеватых грунтов, как и других тонкодисперсных материалов, существенно зависит от содержания влаги. Для реализации эффективного уплотнения влажность не должна сильно отличаться от оптимума.

При оптимальной влажности пыль и пылевые грунты легко уплотняются. При высоком водосодержании и под воздействием вибрации или движения они переходят в более или менее текучее состояние.

Пылеватый песок и чистая пыль имеют низкую вязкость, так что они могут быть отсыпаны относительно толстыми слоями, для которых пригодны тяжелые вибрационные катки. В пылеватых грунтах с включениями камней, таких как морены, часто встречаются крупные валуны. Если каток способен уплотнять материал толстыми слоями, не возникает необходимости в удалении включений крупных камней, что снижает строительные расходы. Вибрационные катки с гладкими вальцами, которые обеспечивают достаточный глубинный эффект, наиболее целесообразны для уплотнения таких грунтов.

Определенное количество глины в пылеватых грунтах увеличивает их связность и придает им схожую с глинистым грунтом уплотняемость.

Глина

Глина используется для устройства насыпей, в особенности в дорожном строительстве.

Уплотняемость глины меняется в зависимости от содержания влаги: при низкой влажности она становится твердой и прочной, однако при превышении оптимума глина чрезвычайно пластична. Оптимальное содержание влаги и равномерное ее распределение по насыпи являются поэтому существенными при уплотнении глин.

Для высококачественного уплотнения влажность не должна отличаться от оптимальной более чем на 2 %. Часто в необходимых случаях могут быть использованы дисковые бороны или фрезы для увлажнения или проветривания материала. Вибрационные катки с кулачковыми вальцами весьма подходящи для глинистого грунта, так как они могут передавать высокие давления, необходимые для уплотнения глины при ее оптимальной или пониженной влажности, когда ее сопротивление сжатию становится наиболее высоким. Толщины слоев обычно устанавливаются в пределах 20-40 см.

Статические катки с трамбующим эффектом за счет высокой скорости передвижения также подходят для глинистого грунта. Они очень экономичны на глинистых насыпях большого протяжения. В этом случае грунт укладывается слоями 15-20 см. Там, где существуют высокие требования к уплотнению, комбинация двух типов катков зачастую является наиболее ресурсосберегающим решением. Статические катки с трамбующим эффектом распределяют грунт и разравнивают насыпь, разрушают комья и предварительно уплотняют материал. Затем их сменяют вибрационные катки и обеспечивают высокую плотность. Гладко-вальцовые вибрационные катки также могут быть использованы для этой цели: они тоже создают поверхность непроницаемой, что облегчает стекание дождевой воды.

Глина с влажностью выше оптимальной имеет меньший предел сопротивления сжатию и может быть уплотнена при использовании вибрационных катков с гладкими вальцами или катков на пневматических шинах. В этом состоянии она может уплотняться более толстыми слоями, чем когда она сухая.

Использование вибрационного оборудования на влажных связных материалах или природных связных грунтах с высоким уровнем грунтовых вод может вызывать миграцию влаги к поверхности насыпи и этим увеличивать пластичность материала. В этих случаях вибрацию следует избегать.

Укрепление известью

Невозможно уплотнить мокрые связные грунты с большой влажностью до высокой плотности. Укрепление насыпи, например, путем смешения извести с глинистыми грунтами связывает часть влаги. Материал вследствие этого комкуется с увеличением относительной его крупности и становится более подходящим для уплотнения. Со временем проявляют себя химические процессы, что существенным образом увеличивает прочность материала.

Вибрационные катки с кулачковыми вальцами зачастую являются наиболее подходящими для уплотнения такого материала.

ПОДСТИЛАЮЩИЙ СЛОЙ И СЛОИ ОСНОВАНИЯ

Нижний или подстилающий слой основания чаще всего устраивают из зернистых типов грунтов (гравий или каменная крошка), однако в ряде стран допускается относительно высокое содержание примесей. Его плотность обычно выше установленной для насыпи.

Тяжелые вибрационные катки считаются более предпочтительными при уплотнении таких полусвязных типов материалов нижнего слоя основания, в то время как чистый песок и гравий эффективно уплотняются сравнительно толстыми слоями с помощью вибрационных катков среднего веса.

Несущий слой основания является главным элементом, распределяющим нагрузку в дороге, и обычно состоит из дробленого и сортированного камня. Требования к уплотнению обычно очень высокие, в диапазоне 95-100 % модифицированного Проктора.

Вибрационное уплотнение является общепринятым методом при работе на зернистых несущих основаниях в течение многих лет. Так как обычно к ним предъявляются повышенные требования, то толщина их слоев зачастую меньше, чем при уплотнении подстилающего слоя основания. Катки среднего веса обычно работают удовлетворительно на слоях до 25 см.

Подстилающий и несущий слои основания могут также состоять из зернистых материалов, укрепленных цементом, известью или битумом, что увеличивает их прочность. Вибрационные катки также используются для уплотнения этих укрепленных слоев, часто в сочетании с катками на пневматических шинах.

УКАТЫВАЕМЫЙ БЕТОН

Уплотненный катком бетон (УКБ) впервые начал применяться в начале семидесятых годов и с тех пор находит очень широкое применение. Жесткая смесь доставляется транспортом, раскладывается укладчиками и затем уплотняется вибрационными катками. Этот метод повышает производительность и уменьшает производственные расходы.

УКБ может быть использован в трех важнейших областях: дамбы и иные тяжелые бетонные сооружения, срочные ремонтные работы и при устройстве дорожной одежды.

При сооружении дамб эта смесь имеет низкое содержание цемента и обычно укладывается слоями толщиной 20-30 см. УКБ может обеспечить экономию до 70 % стоимости работ по сравнению с традиционными методами сооружения дамб.

При устройстве покрытий УКБ используется на стояночных площадках, промышленных территориях, которые должны нести высокие нагрузки. Иногда его используют для отделки туннелей и шахт.

ТЕХНИЧЕСКИЕ НОРМЫ И ПОЛЕВОЙ КОНТРОЛЬ ГРУНТОВ

Каждая конструкция проектируется на определенную несущую нагрузку: дорожное движение, давление воды и т.п., а также на разрушающее воздействие таких климатических факторов, как мороз или сильные дожди. Проверка плотности является наиболее распространенным методом оценки достижения соответствующей степени уплотнения и очевидной долговечности сооружения. Другим параметром такой оценки, используемым во многих странах, является несущая способность, определяемая методом статического нагружения.

ТИПЫ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ

Сегодня имеется два основных подхода к техническому нормированию: по конечному результату и по методам получения конечного результата. При нормировании конечного результата эксперт устанавливает минимальный уровень уплотнения или несущей способности, которые проверяются в лаборатории и полевыми испытаниями. Назначение конечного результата сегодня наиболее распространено для серьезных проектов.

В требованиях на методы конкретные правила устанавливаются относительно, например, типа используемого оборудования, количества проходов и скорости, толщины слоя и содержания влаги.

В дальнейшем в виде альтернативы подрядчику может быть дано разрешение использовать иные типы оборудования и толщины слоев, чем предусмотренные, если полевые испытания подтверждают, что установленные требования по конечному результату выполняются.

Существует общемировая тенденция в назначении норм и требований по конечному результату. Это предоставляет более широкую свободу в подборе оборудования и самостоятельность в выборе наиболее экономичных методов достижения установленной требованиями плотности. Зачастую вибрационное оборудование позволяет подрядчику работать с наибольшей выгодой.

ЛАБОРАТОРНЫЕ ИСПЫТАНИЯ ПО УПЛОТНЕНИЮ

Лабораторные методы определения уплотняемости используются для установления оптимального содержания влаги и соответствующей максимальной сухой плотности. Самым распространенным методом является испытание в приборе Проктора, подробно изложенное ранее на стр. 12-13.

СТЕПЕНЬ УПЛОТНЕНИЯ

Стандартный или модифицированный прибор Проктора устанавливает максимальную плотность для различных типов грунтов, используемых в проекте. Максимальной плотностью пользуются как стандартной (эталонной). Степень уплотнения, являющаяся показателем плотности, достигнутой в поле, выражается в процентном отношении к стандартной плотности: например, 95 % уплотнения соответствует тому, что полевая плотность должна быть по крайней мере не меньше 95 % от стандартной плотности.

Так как было определено, что уплотнение имеет положительное влияние на долговечность и другие показатели качества законченной работы, наметилась явная тенденция на повышение требований к уплотнению.

При уплотнении грунтов, их испытание производится с помощью стандартного и модифицированного Проктора, все значения требуемых норм по уплотнению представлены в таблице:

| Стандартный Проктор | Модифицированный Проктор | |

| Слои основания на улицах, дорогах и аэродромах | 1 | 95-100% |

| Земляное полотно | 95-100% | 90-95 % |

| Конструкции земляных дамб | 95-100% |

ПОЛЕВЫЕ ИСПЫТАНИЯ УПЛОТНЕНИЯ

Перед началом строительства дороги пробное уплотнение применяется для определения соответствующей технологии уплотнения, которая обеспечит выполнение предъявляемых требований.

При значительных работах уплотнения, например, при сооружении дамб, пробное уплотнение может быть осуществлено с использованием разнообразных катков для определения наилучшей технологии работ по укатке.

ПОЛЕВЫЕ МЕТОДЫ КОНТРОЛЯ ДЛЯ ГРУНТОВ

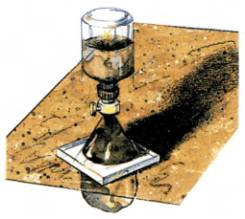

Существуют разнообразные методы контроля плотности грунта в полевых условиях. Наиболее распространенный метод песчаной лунки, водобаллонный метод, отбор образца кольцом и испытания с помощью радиометрических измерений. Другие включают определение осадки горизонтальной уплотненной поверхности и несущей способности.

Метод песчаной лунки

В грунте выкапывается небольшая лунка (15 ´15 см в глубину). Ее содержимое взвешивается до и после нагревания в термостате для просушки с целью определения влажности образца.

Объем лунки определяется путем ее заполнения калиброванным сухим песком. Плотность подсчитывается делением сухой массы на объем.

Водобаллонный метод

Метод водяного баллона основан на таком же принципе, что и метод песчаной лунки, но в отличие от последнего здесь вода из градуированного сосуда заполняет резиновый баллон, помещаемый в лунку. Оба метода требуют затрат времени. Результаты известны не ранее следующего дня.

Отбор образца кольцом

Для мелкозернистых грунтов, особенно глин, кольцо забивается в материал для того, чтобы извлечь керн (содержимое) для определения плотности.

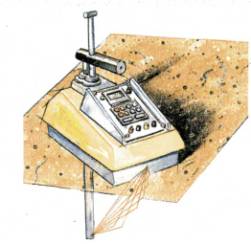

Радиометрический метод

Радиометрические измерения плотности обеспечивают мгновенные показания плотности нижележащей поверхности. Они работают на том принципе, что излучение радиоактивного изотопа через материал ослабевает в прямой зависимости от плотности материала.

Современные радиометрические измерения плотности используют микрокомпьютер для подсчета плотности, степени уплотнения и влажности. Но результаты достигаются только на однородных грунтах при отсутствии каменных включений.

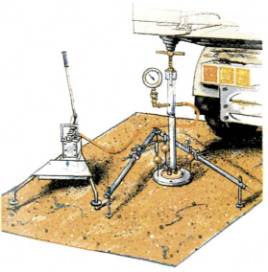

Статическое определение несущей способности

Испытание статической нагрузкой поверхности производится после уплотнения материала. Оно определяет несущую способность путем измерения деформации поверхности под нагруженной плитой. В крупнозернистых материалах деформация зависит от плотности нижележащей насыпи.

"Калифорнийский" метод определения несущей способности (СВК) используется для измерения несущей способности мелкозернистых грунтов.

Измерение вертикальной осадки поверхности

Этот метод используется на насыпях из скальных и крупнообломочных грунтов. Уровень некоторого числа точек замеряется с помощью геодезических инструментов до и после уплотнения. Это не обеспечивает прямого измерения плотности.

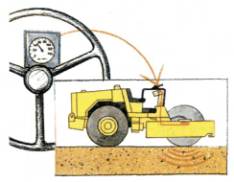

ПЛОТНОМЕР (указатель относительного уплотнения)

Традиционные методы определения качества уплотнения в некоторых случаях приводят к расходам, превышающим стоимость самой работы. Плотномер или указатель относительного уплотнения подтвердил целесообразность такого экономического способа при оценке качества уплотнения.

Плотномер представляет из себя электронное устройство, устанавливаемое непосредственно на катке и позволяющее оператору следить за результатом уплотнения прямо на приборной панели. В отличие от традиционных методов контроля плотномер обеспечивает непрерывность измерения. Нет необходимости ждать, когда образцы вернутся из лаборатории, чтобы убедиться, что необходимый показатель уплотнения был достигнут. Плотномер полезен даже на работах, для которых отсутствуют технические нормы. Оператор может уменьшить количество проходов, чтобы избежать переукатки, ведущей к неоправданному износу оборудования.

Принцип работы

Работа плотномера базируется на простом принципе: чем больше уплотнение грунта, тем большее сопротивление он оказывает удару. Он состоит из трех устройств: аксельрометра, помещаемого на вибрационном вальце катка, процессора, а также шкалы на контрольной панели. Плотномер показывает величину несущей способности грунта посредством постоянного регистрирования ударных волн от вальца, вибрирующего на поверхности. Используя запатентованный принцип преобразования сигналов аксельрометра (датчика ускорений) в отклонения стрелки по индикаторному кругу, плотномер показывает относительную величину несущей способности грунта. Оператор считывает эти отклонения на приборе. Дополнительно он может вручную установить стрелку индикатора на желаемый минимум. Возможна установка специального самописца для нанесения непрерывной кривой замеряемых величин.

Плотномеры включают в себя компьютерные системы, помещаемые на катках, для документирования результатов.

Система представляет общую панораму уплотняемой площади на экране и передает на дисплей несущую способность различных секций.

Плотномер также регистрирует состояние материала на известных глубинах (благодаря хорошему глубинному эффекту вибрационных катков). В дорожном строительстве низкая несущая способность насыпи, к примеру, может оказывать влияние на показания, регистрируемые на верхней части основания или на нижнем несущем слое, причем плотномер может регистрировать относительно низкие показатели, даже если верхние слои хорошо уплотнены.

Области использования

Каменная отсыпка

Здесь плотномер имеет возможность уникального применения, так как отсутствует иной простой метод контроля.

Песок и гравий

Плотномер подходит для всех типов крупнозернистых материалов, таких как дробленый камень, песок, гравий и, в особенности, если такие материмы свободно фильтруют влагу.

Пыль и глина

Даже здесь плотномер пригоден, особенно если влажность близка или ниже оптимума.

В случае, если влажность выше оптимальной, теряется взаимосвязь между плотностью и несущей способностью. Так как плотномер показывает значение несущей способности, которое зависит от влажности, он не может быть использован для контроля плотности. Однако регистрирование несущей способности тоже является важным.

Укладка и уплотнение асфальтобетонных смесей

Основным процессом устройства асфальтобетонного слоя является укладка асфальтобетонной смеси заданной толщины, с определенным продольным и поперечным уклоном. Предварительное уплотнение смеси производится асфальтоукладчиком, а окончательное уплотнение производится катками, Высокая степень уплотнения повышает прочность, срок службы и непроницаемость покрытия. Недостаточное уплотнение повышает риск колееобразования, старения битума и шелушения покрытия. Дефекты асфальтобетонного покрытия очень часто связаны с недостаточным уплотнением.

Асфальтобетонная смесь содержит строго определенное количество каменного материала, минерального порошка и битума, а также включает в себя поры, содержащие воздух.

Полный процесс устройства асфальтобетонного слоя можно представить в виде цепи, звеньями которой являются: изготовление смеси, транспортировка, подгрунтовка, укладка и уплотнение. Высокая производительность, однородное качество и экономичность строительства зависит от точного объединения в одно целое этих составных частей.

ПРИГОТОВЛЕНИЕ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Асфальтобетонная смесь производится одним из двух способов: на заводах циклического действия или на заводах непрерывного действия (сегодня это обычно заводы барабанного типа).

Заводы циклического действия состоят из бункеров для материалов, барабана для сушки каменного материала и агрегата смешения, большинство из них производят 50-150 тонн асфальтобетонной смеси в час.

Заводы барабанного типа имеют большую производительность, чем заводы циклического действия. Они отличаются тем, что каменный материал сушится и смешивается с битумом во вращающемся барабане.

В обоих типах заводов, чтобы добиться их лучшего использования, применяются теплоизоляционные термос-бункеры.

Модифицированные варианты заводов циклического действия и барабанного типа используются для реновации асфальтобетона.

ТРАНСПОРТИРОВКА

Смесь загружается в грузовики для транспортировки к асфальтоукладчику. В идеале должен быть постоянный поток грузовиков к месту производства работ, чтобы обеспечить непрерывную работу асфальтоукладчика.

Транспортировка от завода до асфальтоукладчика требует точной синхронизации, и поэтому следует принимать во внимание такие факторы, как расстояние до места производства работ, условия движения и т.д.

ПОДГРУНТОВКА

Перед укладкой по поверхности нижележащего слоя распределяется подгрунтовка (битумная эмульсия или праймер) для того, чтобы связать два слоя. При больших объемах работ используются специальные распределители битума с распределительными балками (автогудронаторы), а при малых объемах распределение производится вручную.

УКЛАДКА

Назначение асфальтоукладчика - распределить и предварительно уплотнить асфальтобетонную смесь.

Современные асфальтоукладчики работают с высокой производительностью и точностью и могут укладывать широкий спектр смесей. Ширина укладки обычно колеблется от 2,5 до 8,5 м и более.

Системы предварительного распределения материала обеспечивают однородное распределение и прямые кромки. Для точного управления укладкой используют автоматические системы задания уровня, которые облегчают контроль продольного и поперечного уклонов.

УПЛОТНЕНИЕ

Для уплотнения асфальтобетона и обеспечения отделки поверхности используют катки. Катки бывают статические гладковальцовые, на пневматических шинах, а так же вибрационные. Часто различные типы катков работают в комбинации друг с другом. Выбор катков также, как и современные режимы уплотнения играют важную роль в получении точно определенных результатов. В стесненных условиях очень полезным дополнением к тяжелому оборудованию, уплотняющему асфальтобетон, являются виброплиты.

Асфальтобетонная смесь - это смесь каменного материала и точно определенного объема битумного вяжущего и минерального порошка.

КАМЕННЫЙ МАТЕРИАЛ И МИНЕРАЛЬНЫЙ ПОРОШОК

Каменный материал - это общий термин для щебня, гравия, песка и отсевов, они обеспечивают необходимую механическую стабильность асфальтобетонной смеси.

Асфальтобетонная смесь включает в себя различные типы высушенного каменного материала различных размеров в соответствии с точно определенным гранулометрическим составом. Каменный материал может состоять из щебня или природного песка или гравия; выбор зависит от их наличия и требований, предъявляемых к устойчивости смеси.

Минеральный порошок (частицы менее 0,074 мм) может быть получен из системы пылеулавливания на асфальтобетонном заводе или специально изготовлен, например, помолом известняка. Известняк является наиболее распространенным сырьем для приготовления минерального порошка, т.к. он улучшает сцепление между вяжущим и каменным материалом.

ВЯЖУЩИЕ

Битум - это вязкая жидкость, полученная дистилляцией сырой нефти. Вязкость битума, используемого в горячих асфальтобетонных смесях, определяется значением пенетрации (значением, полученным посредством стандартного испытания иглой). Низкое значение пенетрации, вплоть до 50-60, соответствует вязкому битуму: такие битумы используются для сдвигоустойчивых покрытий или в жарком климате.

Маловязкие битумы со значением пенетрации до 200-300 используются в холодном климате, где покрытие должно быть гибким даже при низких температурах. В большинстве случаев используется битум с пенетрацией 80-100.

Эмульсия - это битум, смешанный с водой, где битум находится в воде во взвешенном состоянии как микроскопически малые капли. При контакте с каменными материалами эмульсия распадается и вода испаряется.

Праймер - это битум, смешанный с летучим растворителем, таким, как керосин или дизельное масло. Это делает вяжущее менее вязким. Летучий элемент испаряется и через некоторое время достигается требуемая устойчивость.

ТИПЫ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И ПОКРЫТИЙ

Если битум в качестве вяжущего смешан с высушенным каменным материалом и минеральным порошком при температуре 150-180 °С, полученная смесь обычно известна, как асфальтобетон или асфальтобетонная смесь. Горячий асфальтобетон используется обычно как слой износа, слой покрытия или нижний слой покрытия в дорожной и аэродромной конструкциях, а также в конструкциях на стоянках, промышленных площадках, подъездных путях и т.д.

К специальным типам асфальтобетона относится открытый дренирующий асфальтобетон или асфальтобетон с высокими сцепными свойствами; асфальтобетон, в который при горячей укатке втапливается щебень для получения поверхности с высоким сопротивлением заносу автомобилей и износу (используется главным образом в Великобритании); и « Gussasphalt», содержащий дробленый камень, минеральный порошок и битум, который становится мягким в жару.

Асфальтобетон также используют как водонепроницаемое покрытие на верхних склонах земляных плотин, для облицовки каналов и т.д.

Сверху вниз: асфальтобетонный слой износа (3-7 см), слой покрытия (5-10 см) и слой основания (5-30 см).

Толщина слоя зависит от типа смеси и от нагрузки, которую должна выдерживать конструкция.

При использовании в качестве вяжущего эмульсии или разжиженного битума температура смешения пониженная (от температуры окружающего воздуха до 100 °С). Получаемый в результате продукт известен под названием холодного асфальтобетона или холодной асфальтобетонной смеси.

Горячие асфальтобетонные смеси используются главным образом для устройства покрытия при новом строительстве. Холодные смеси более пригодны для второстепенных дорог и работ по ямочному ремонту.

Другие общеизвестные покрытия включают в себя поверхностную обработку и шламовое покрытие. Поверхностная обработка представляет из себя слой щебня, связанного с поверхностью тонким слоем битумного вяжущего (эмульсия или разжиженный битум). Поверхностные обработки могут также состоять из нескольких слоев. Обычно они используются для покрытия на второстепенных дорогах или дорогах с низкой интенсивностью движения.

Шламовое покрытие - это смесь эмульсии, мелкого каменного материала и воды, распределяемая тонким слоем специальным смесителем-распределителем. Оно герметически закрывает асфальтобетонную поверхность и используется главным образом для целей содержания.

проектирование состава асфальтобетонной смеси

Точно так же, как гранулометрический состав важен для прочности грунтовой насыпи, он важен и для асфальтобетонной смеси. Цель подбора гранулометрического состава по размеру частиц каменного материала - облегчить упаковку частиц в пространстве, уменьшить количество пустот между частицами до предопределенного уровня. Сначала устанавливают гранулометрический состав, а затем должен быть установлен объем битума, требуемого для того, чтобы покрыть частицы.

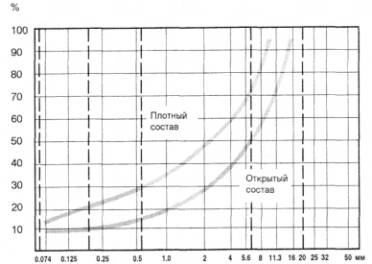

ГРАНУЛОМЕТРИЧЕСКИЙ СОСТАВ

Гранулометрический состав может быть или плотным, или открытым. Содержание воздушных пор в плотном, хорошо подобранном составе низкое, в то же время, в открытом составе оно относительно большое. Плотно подобранные материалы обычно предпочтительнее, если они имеют максимальную плотность. Открытые материалы используются для дренирующих слоев и в отдельных случаях для слоев покрытия и износа.

Форма частиц очень важна для типа асфальтобетонной смеси. Кубические частицы предпочтительнее, чем игловатые или лещадные, последние два вида имеют большую поверхность и поэтому требуют больше битума, чтобы покрыть их, и в результате они могут иметь более низкую плотность.

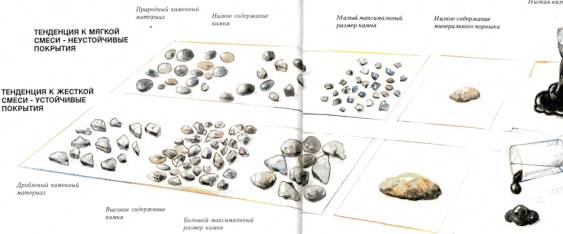

Природные материалы имеют высокую степень окатанности частиц, что приводит к меньшей стабильности смеси (смотри главную иллюстрацию).

Мягкие смеси часто содержат природный (окатанный) каменный материал с небольшим количеством минерального порошка и битум низкой вязкости. Они более пластичны и требуют осторожного уплотнения, чтобы избежать горизонтального сдвига и образования трещин на поверхности. Покрытия из таких смесей несдвигоустой-чивы и менее прочны.

Жесткие смеси - это смеси с использованием дробленого каменного материала, содержащего большое количество крупного материала и достаточным количеством минерального порошка, смешанного с вязким битумом. Они оказывают сильное сопротивление уплотнению и требуют большего уплотняющего воздействия, чтобы достичь установленной плотности. Покрытия из таких смесей более сдвигоустойчивы и более прочны.

Гранулометрические кривые для материалов с плотным и открытым составом.

СОДЕРЖАНИЕ БИТУМА

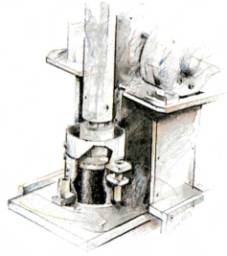

Прибор Маршалла предназначен для стандартного уплотнения асфальтобетонных образцов. Образцы используются для определения плотности, устойчивости (прочности) и деформативности (текучести). Результаты испытаний являются основой для выбора оптимального содержания битума.

Испытания по Маршаллу определяют оптимум содержания битума для данного грансостава каменного материала. Образцы из горячей смеси с различным содержанием битума уплотняются с помощью копра в форме 10 см. Обычно делается 50 ударов с каждой стороны образца, но часто производится 75 ударов специально для автомагистралей и аэродромов.

Испытания производятся на каждом образце для определения плотности, устойчивости (прочности) и деформативности (текучести). По результатам этих испытаний можно вычислить оптимум содержания битума в смеси. Плотность, достигаемая при оптимальном количестве битума, затем используется как эталонная плотность, когда устанавливается степень уплотнения при строительстве.

Асфальтобетон должен содержать определенный минимум воздушных пор, чтобы иметь определенную устойчивость и деформативность и избежать выпотевания битума при высоких температурах. Плотный асфальтобетон нормально спроектирован, если содержание воздушных пор составляет от 3 до 6 % после уплотнения.

СВОЙСТВА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Асфальтобетон и грунт имеют много общего, однако главное различие между ними заключается в когезионных свойствах битума, используемого для соединения частиц в асфальтобетонной смеси.

Свойства и составы асфальтобетонных смесей изменяются в широких пределах. Их свойства и уплотняемость, главным образом, являются функцией от:

• внутреннего трения

• когезии

• вязкостного сопротивления/температуры.

Внутреннее трение определяется, главным образом, свойствами каменного материала и является более очевидным в хорошо подобранной смеси, чем в открытой. Смесь, содержащая природный окатанный материал, где частицы при уплотнении могут относительно легко двигаться относительно друг друга, имеет более низкое внутреннее трение, чем смесь с дробленым каменным материалом угловатой формы. Смесь с дробленым каменным материалом нуждается в более высоком уплотняющем воздействии, а также из нее получается асфальтобетонное покрытие с более высокой прочностью и устойчивостью, чем из аналогичной смеси, содержащей окатанный, природный каменный материал. Высокое содержание камня и большой максимальный размер камня тоже являются факторами, влияющими на устойчивость смесей.

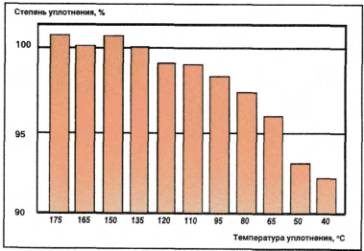

Вязкое сопротивление является функцией вязкости битума и фактической температуры смеси. Вязкое сопротивление препятствует перемещению частиц при уплотнении, и, чем меньше температура, тем выше это сопротивление.

Зависимость между уплотняемостью и температурой показана на диаграмме ниже.

Результаты уплотнения по Маршаллу асфальтобетона при различных температурах. Чем ниже, температура, тем труднее достичь высокой степени уплотнения.

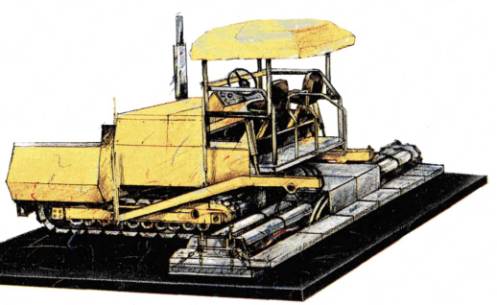

АСФАЛЬТОУКЛАДЧИКИ (ФИНИШЕРЫ)

Асфальтоукладчики, оборудованные самоустанавливающейся плавающей выглаживающей плитой, были введены о употребление в начале 30-х годов в Соединенный Штатах и до сих пор они являются преобладающим типом.

Все современные асфальтоукладчики включают в себя два основных блока: тягач и плавающую выглаживающую плиту.

ТРАКТОРНЫЙ БЛОК

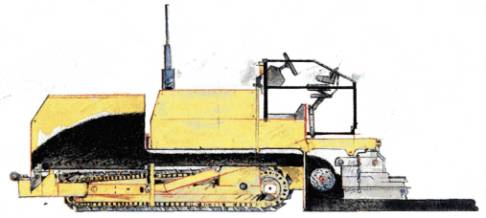

Тракторный блок является тягачом, который передвигается пли на пневматических колесах, или на гусеничном ходу.

Колесные укладчики легче транспортировать. Высокая скорость передвижения позволяет им легко и быстро передвигаться как по рабочей площадке, так и между различными площадками на дорогах.

Хорошая сила сцепления гусеничных укладчиков делает их пригодными для использования на рыхлых, неустойчивых поверхностях и при укладке на неукрепленных и укрепленных цементом материалах основания. Гусеничные укладчики также используются при укладке очень широких участков.

ГУСЕНИЧНЫЕ УКЛАДЧИКИ

Пригодность для работы на рыхлых поверхностях и укладки большой ширины связана с хорошим сцеплением. Ширина укладки до 12 метров.

КОЛЕСНЫЕ УКЛАДЧИКИ

Имеют два или четыре ведущих колеса. Перемещаются легче, чем их гусеничные аналоги. Используются в первую очередь на твердых поверхностях и при относительно узкой ширине укладки. Ширина укладки: до 8 метров при четырех ведущих колесах.

ПЕРЕМЕЩЕНИЕ СМЕСИ В УКЛАДЧИКЕ

Асфальтобетонная смесь загружается в приемный бункер укладчика при соприкосновении с задней частью шин грузовика. Смесь подается из бункера в заднюю часть машины двойным или одиночным пластинчатым конвейером, а затем на шнековый конвейер (шнек), который распределяет смесь в поперечном направлении на всю рабочую ширину плиты. Высотное положение шнека регулируется для получения слоя различной толщины.

Поток материала регулируется скоростью пластинчатого конвейера. На современных укладчиках скорость конвейера автоматически корректируется скоростью движения укладчика вперед и толщиной материала, который распределяется перед плитой. Эта толщина должна оставаться по возможности постоянной.

Равномерность потока материала через укладчик - из бункера (1), по конвейеру (2), через шнек (3) и к выглаживающей плите (4) - является необходимой для качественной укладки.

ВЫГЛАЖИВАЮЩАЯ ПЛИТА

Плита выравнивает и предварительно уплотняет асфальтобетонную смесь до определенной толщины, с определенным продольным и поперечным уклоном. Самовыравнивающаяся качающаяся плита крепится к тягачу на кронштейнах в двух точках, расположенных с обеих сторон от тягача рядом с его центральной точкой.

Вертикальные перемещения выглаживающей плиты, вызываемые неровностями поверхности - минимальны. Это позволяет получать ровную поверхность, даже если нижележащее основание отчасти неровное. Так как каждый следующий слой покрытия расположен на предыдущем, неровности становятся все меньше и меньше.

Точки крепления плиты расположены так, чтобы получить требуемую толщину слоя. Их положение может постепенно регулироваться электронной системой. Регулятор уклона автоматически поддерживает уровень поверхности относительно эталонной поверхности, например, с помощью лыжи или шнура, в то же время регулятор поперечного уклона используется для поддержания поперечного уклона выглаживающей плиты.

Угол атаки

Угол между низом выглаживающей плиты и поверхностью укладываемого слоя называют углом атаки. Он различный для разных плит и зависит от веса плиты, зоны контакта нижней части плиты и формы передней части плиты.

Требуемая ровность поверхности получается, если все силы, воздействующие на плиту, находятся в равновесии (см. рисунок ниже и рисунок на стр. 32). Только после этого выглаживающая плита будет установлена с необходимым для нее углом атаки.

Угол между низом плиты и поверхностью укладываемого слоя называется углом атаки.

Изменение уровня точек крепления плиты соответственно изменяет этот угол.

Требуемая ровность поверхности и однородная толщина слоя могут быть получены только, если все силы, действующие на выглаживающую плиту, находятся в равновесии.

Угол атаки может быть увеличен или уменьшен повышением или понижением уровня точек крепления плиты. Перемещение точек крепления плиты нарушает равновесие, что ведет к подъему или опусканию выглаживающей плиты. Сначала плита становится на новый уровень, затем восстанавливается угол атаки, и силы возвращаются в положение равновесия.

Подогрев низа выглаживающей плиты

Выглаживающие плиты подогреваются дизельными или газовыми горелками, пли электроподогревом, чтобы предотвратить прилипание горячей смеси к низу плиты.

Дата добавления: 2018-04-05; просмотров: 699; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!