Охарактеризуйте коррозионная стойкость дюралюминов

Коррозионная стойкость дюралюминов незначительна. Наиболее распространенный способ защиты их от коррозии – плакирование чистым алюминием. Плакированный дюралюмин обладает такой же коррозионной стойкостью, как чистый алюминий. По техническим условиям толщина плакированного слоя составляет 4-8% от толщины листа (или диаметра проволоки, прутка). Естественно, что наличие менее прочного слоя из чистого алюминия ухудшает прочностные свойства полуфабриката в целом, т.е. плакированный дюралюмин несколько менее прочен, чем не плакированный.

Назовите области применения дюралюминов.

Дюралюмины широко применяются в cудостроении и авиации. Из сплава Д1 изготавливают лопасти воздушных винтов, из Д16 – шпангоуты, тяги управления и др. Кроме того, их используют для строительных конструкций, кузовов грузовых автомобилей, обсадных труб и др. Сплав Д18, как указывалось выше, - один из основных заклепочных алюминиевых сплавов. Заклепки из сплава Д18 ставят после закалки и естественного старения.

Основы термической обработки алюминиевых сплавов (отжиг, закалка, старение, термомеханическая обработка).

Каким видам термической обработки подвергают алюминиевые сплавы?

Для упрочнения алюминиевых сплавов применяют закалку и старение, а для устранения неравновесных структур и деформационных дефектов строения, снижающих пластичность сплава – отжиг.

|

|

|

Охарактеризуйте сущность операции диффузионного отжига, его виды и цели проведения?

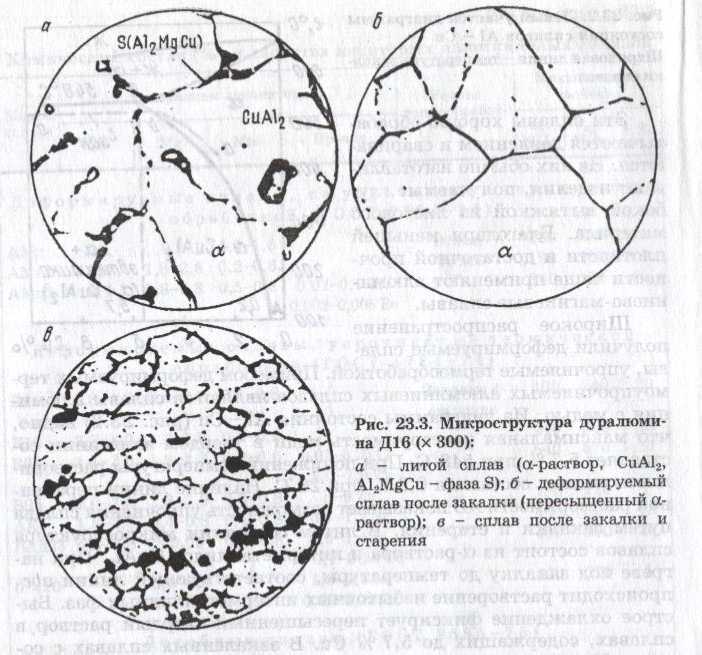

Диффузионному отжигу (гомогенизации) подвергают слитки перед обработкой давлением для устранения дендритной ликвации, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен и между ветвями дендритов хрупких нерастворимых эвтектических включений: CuAl2, (фаза q), Al2CuMg (S-фаза) и др. (рис. 1.2.1,а).

Рис. 1.2.1. Микроструктура дюралюмина Д16 (х300): а – литой сплав (α- твердый раствор, CuAl2 - q фаза, Al2MnCu – фаза S); б – деформируемый сплав после закалки (пересыщенный α- раствор); в – сплав после закалки и старения.

В процессе гомогенизации состав кристаллов твердого раствора выравнивается, а интерметаллиды выделяются в виде равномерно распределенных мелких вторичных включений. В результате пластичность литого сплава повышается, что позволяет увеличить степень обжатия при горячей обработке давлением, скорость прессования и уменьшить технологические отходы. Гомогенизация способствует получению мелкозернистой структуры и уменьшению склонности к коррозии под напряжением. Температура гомогенизации лежит в пределах 450-520ºС, а выдержка составляет 4 – 40 ч. Охлаждение проводят на воздухе или вместе с печью.

|

|

|

Охарактеризуйте сущность операции рекристаллизационного отжига, его виды и цели проведения?

Рекристаллизационный отжиг заключается в нагреве деформированного сплава до температур выше температуры окончания первичной рекристаллизации; применяется для снятия наклепа и получения мелкого зерна. Температура рекристаллизационного отжига в зависимости от состава сплава колеблется от 350 до 500ºС, выдержка 0,5 – 2 ч. После рекристаллизационного отжига сплавов, не упрочняемых термической обработкой, скорость охлаждения выбирают произвольно. Для сплавов, упрочняемых термической обработкой, скорость охлаждения до 200 – 250 º С должна быть 30 ºС/ч. Отжиг в качестве промежуточной операции применяют при холодной деформации или между горячей и холодной деформациями.

Дата добавления: 2018-04-05; просмотров: 911; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!