Диффузионный отжиг (гомогенизация)

В реальных условиях охлаждения расплава кристаллизация твердых растворов чаще всего протекает неравновесно: диффузионные процессы, необходимые для выравнивания концентрации растущих кристаллов по объему, отстают от процесса кристаллизации. В результате сохраняется неоднородность состава по объему кристалла — внутрикристаллическая ликвация: сердцевина кристаллов обогащена тугоплавким компонентом сплава, а наружные части — компонентом, понижающим температуру плавления.

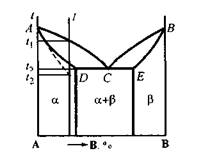

На примере системы с эвтектическим превращением на рис. 6.7 схематично показано изменение средней концентрации твердого раствора сплава / в интервале температур кристаллизации при отклонении от равновесия. Кристаллы твердого раствора содержат меньше легирующего компонента В по сравнению с равновесной концентрацией.

|

|

Рис. 6.7. Диаграмма состояния компонентов с ограниченной растворимостью в твердом состоянии и эвтектическим превращением (штриховая линия - изменение средней концентрации кристаллов твердого раствора в условиях неравновесной кристаллизации)

Ксли температура, конца кристаллизации сплава из-за уменьшения содержания компонента В в твердом растворе станет ниже эвтектической, как это показано на рис. 6.7 для сплава / (^ < t3), то оставшийся к момен ту достижения эвтектической температуры жидкий раствор затвердевает по эвтектической реакции и в структуре сплава появляется эвтектическая составляющая.

|

|

|

Внутрикристаллическая ликвация, особенно в случае появления в структуре эвтектической составляющей, затрудняет последующую обработку давлением, так как снижается пластичность сплавов.

Диффузионным отжигом называют длительную выдержку сплавов при высоких температурах, в результате которой уменьшается ликваци он пая неоднородность твердого раствора. При высокой температуре про текают диффузионные процессы, не успевшие завершиться при первичной кристаллизации.

Диффузионному отжигу подвергают слитки легированных сталей и многих алюминиевых сплавов, а в некоторых случаях и отливки.

В стальных слитках в результате диффузионного отжига достигается более равномерное распределение фосфора, углерода и легирующих элементов в объеме зерен твердого раствора. Если температура отжига достаточно высока, отжиг приводит к более благоприятному распределению сульфидов. Диффузионный отжиг стальных слитков ведут при I 100 - 1300 °С в течение 20 - 50 ч.

В слитках алюминиевых сплавов ликвация особенно нежелательна. И результате ликвации оси дендритов содержат меньше легирующих элементов, чем межосные пространства и границы зерен, поэтому при охлаждении слитков вторичные кристаллы выделяются главным образом меж-iv осями дендритов и но границам зерен, часто в очень неблагоприятной форме (по границам зерен в виде сплошных хрупких оболочек).

|

|

|

Диффузионный отжиг слитков алюминиевых сплавов проводят при 120 - 520°С с выдержкой 20 - 30 ч для устранения ликвации.

Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии

Переменная растворимость компонентов в твердом состоянии дасч возможность значительно упрочнять сплавы путем термической обработки. ')го привело к широкому использованию сплавов этого типа ста-1"'|оц|.их сплавов в качестве конструкционных материалов повышенной и высокой прочности. Применяют стареющие сплавы на алюминиевой, медной, железной, никелевой, кобальтовой, титановой и других ос

in М1ЛХ

<' 1 арение оило случайно открыт и 1900 г. немецким инженером Л. Вильмом при

И'рМИЧес кои obpabolKe Л.И К >МИНИС||о| о сплина.

158

|

|

I'hccmo i рим принцип упроч ияющей термической обработки стареющих сплавов на примере системы с промежуточным соединением (рис. 6.8, а).

| Рис. 6.8. Диаграмма состояния компонентов с переменной растворимостью в твердом состоянии:

а - диаграмма равновесия; б - количество первичных (/) и вторичных (2) кристаллов АтВ„ в сплавах разного состава при 20 — 25 °С (высота прямоугольника пропорциональна массе всего сплава) |

К термически упрочняемым относятся сплавы составов от точ ки а до промежуточного соединения АтВ„, в которых при охлаждении из твердого раствора а выделяются вторичные кристаллы АтВ„. При эхом степень упрочнения тем выше, чем больше1 масса вторичных кристаллов в равновесном сплаве (рис. 6.8, б).

Рассмотрим для примера сплав / состава точки с, который в равновесном состоянии имеет двухфазную структуру,состоящую из кристаллов твердого раствора а концентрации точки а и относительно крупных вторичных кристаллов АтВ„. Сопротивление движению дислокаций возрастает по мере уменьшения расстояний между частицами упрочняющей фазы, т.е. сплав / станет прочнее, когда вместо немногочисленных крупных включений образуется большое количество мелких. Наибольшее препятствие для движения дислокаций создают включения, отстоящие одно от другого на 25 - 50 межатомных расстояний. В большинстве стареющих сплавов желательная дисперсная структура образуется в результате термической обработки, состоящей из двух операций закалки и старения . При закалке сплавы нагревают до температур, обеспечивающих распад вторичных кристаллов. Для рассматриваемого сплава / такой будет температура, несколько превышающая t' (см. рис. 6.8, а). Быстрым охла-

|

|

|

Лишь в немногих сплавах, например в некоторых магнитотвердых, оптимальная структура формируется в процессе охлаждения с температуры закалки с определенной контролируемой скоростью. Эту скорость подбирают таким образом, чинчл им деление частиц второй фазы произошло при значительном переохлаждении, ohec тчинак пнем малый ьри1ичеекий ра «мер зародыша.

ждением с температуры закалки полностью подавляют процесс нылелс ния вторичных кристаллов и в результате получают однофазный сплан пересыщенный компонентом В твердый раствор. Пересыщение твердого раствора относительно мало сказывается на повышении твердости и прочности, незначительно изменяется и пластичность сплавов.

Пересыщенный твердый раствор представляет собой неравновесную структуру с повышенным уровнем свободной энергии. Поэтому, как только подвижность атомов окажется достаточно большой, твердый раствор будет распадаться — начнется процесс старения.

Старение, происходящее при повышенных температурах, называют искусственным. В сплавах на основе низкоплавких металлов старение может происходить при 20 - 25 °С в процессе выдержки после закалки; такое старение называют естественным.

При старении уменьшается концентрация пересыщающего компонента в твердом растворе; этот компонент расходуется на образование выделений.

Тип выделений (кристаллическая структура), их размер и характер сопряженности с решеткой твердого раствора зависят как от вида сплава, так и от условий старения, т.е. от температуры и времени выдержки.

В большинстве сплавов при старении получаются выделения несколь ких типов.

При любой перегруппировке атомов в твердом растворе, в том числе и при зарождении выделений, необходимо преодолеть определенный энергетический барьер. Величину этого барьера называют энергией активации.

Энергия активации зарождения и роста выделений зависит от того, насколько отличается пространственная решетка выделений от пространственной решетки основного твердого раствора. При малом различии решеток энергия активации будет небольшой. Чем сильнее будут отличаться решетки, тем выше будет энергия активации. С увеличением температуры возрастает кинетическая энергия атомов, и поэтому повышается вероятность преодоления более высокого энергетического барьера.

Уменьшение свободной энергии при распаде пересыщенного твердо то расгвора будет наибольшим при выделении равновесных кристаллов АтВ„, однако зарождение таких кристаллов, имеющих, как правило, сложную пространственную решетку, возможно только при достаточно высоких температурах. При невысоких температурах старения зарождаются неравновесные выделения с более простой кристаллической структурой.

В общем случае при распаде пересыщенных твердых растворов могут возникать следующие образования (они перечисляются в порядке возрастания энергии активации зарождения): 1) зоны Гинье — Престона; 2) кристаллы метастабильной фазы; 3) кристаллы стабильной фазы.

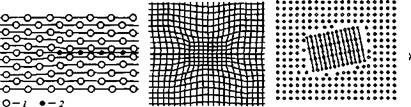

Зоны Гинье — Престона1 (зоны Г - П) представляют собой весьма малые (субмикроскопические) объемы твердого раствора с резко повышенной концентрацией растворенного компонента, сохраняющие решетку растворителя. Скопление растворенных атомов вызывает местное изменение периода решетки твердого раствора. При значительной разнице в размерах атомов А и В, как это, например, наблюдается в сплавах А1 -Си, зоны Г - П имеют форму дисков, толщина которых (учитывая искажения решетки) составляет несколько межатомных расстояний (рис. 6.9, а), диаметр — 10-50 нм. Диски закономерно ориентированы относительно пространственной решетки растворителя. При небольшом различии в атомных диаметрах компонентов, как, например, в сплавах Al - Zn, обогащенные зоны имеют форму сфер.

Многочисленные зоны Г - П затрудняют движение дислокаций — для прохождения дислокации через зону и окружающую ее область с искаженной решеткой требуется приложить более высокое напряжение.

Метастабилъные фазы имеют иную пространственную решетку, чем твердый раствор, однако существует сходство в расположении атомов в определенных атомных плоскостях их решеток3, что вызывает образование когерентной (или пол у когерентной) границы раздела. Когерентная

а 6 в

Рис. 6.9. Типы выделений из пересыщенного твердого раствора:

а - зона Г - П; 1 - атомы растворителя; 2 - растворенные атомы; б -кристаллы метастабильной фазы (когерентное выделение); в - кристаллы стабильной фазы (некогерентное выделение)

Названы по имени исследователей, впервые их обнаруживших в дуралюминах. Атомный радиус алюминия равен 0,143 нм, меди — 0,128 нм, цинка 0,138 нм. Сходствов расположении атомов в определенных плоскостях и направленияхназывают структурным и размернымсоответствием.

граница при некотором различии кристаллической структуры приводит к появлению переходной зоны с искаженной решеткой (рис. 6.9, б). Для метастабильных фаз характерна высокая дисперсность, что значительно повышает сопротивление движению дислокаций.

Стабильная фаза AmBn имеет сложную пространственную решетку с пониженным числом элементов симметрии и с большим числом атомов в элементарной ячейке.

Вторичные кристаллы со стабильной структурой в большинстве сплавов выделяются в виде достаточно крупных частиц. Значительное различие кристаллической структуры твердого раствора и стабильных кристаллов приводит к образованию некогерентной границы раздела (рис. 6.9, е) и, следовательно, к минимальным искажениям решетки твердого раствора вблизи границы. Упрочнение сплава при образовании стабильных кристаллов AmBn оказывается меньшим, чем при образовании зон Г - П и метастабильных когерентных кристаллов.

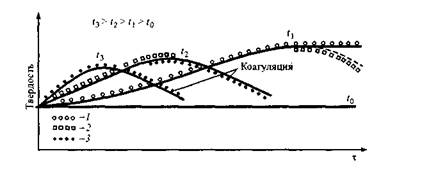

Кривые старения (рис. 6.10) принято строить в координатах твердость (прочность) — длительность старения (при постоянной температуре). Условно примем, что максимальное упрочнение сплава I (см. рис. 6.8) достигается при выделении зон Г - П.

Температура Ц выбрана настолько невысокой, что распада пересыщенного твердого раствора не происходит, а значит, не наблюдается изменения твердости (прочности) закаленного сплава.

|

|

| Рис. 6.10. Изменение твердости при старении сплава/ (см. рис. 6.8): / образование зон Г II; 2 образование метастабильной фазы; .V образование с 1 абилышй фазы А„,ПП |

Старение при температуре t\ вызывает повышение прочности вслед-е i вие образования зон Г - П; если данная температура недостаточна для ют. чтобы активировать зарождение метастабильных кристаллов, твердое ib (прочность) достигнет максимального значения и в дальнейшем

не будет изменяться сколь угодно длительное время (рис. 6.10, сплошная линия). Если температура t\ достаточна для зарождения метастабиль-ных кристаллов, то твердость после достижения максимального значения начнет понижаться, сплав будет «перестариваться» (рис. 6.10, штриховая линия). Сначала твердость будет снижаться вследствие замены зон Г - П метастабильными- кристаллами, а при увеличении времени старения — из-за превращения этих кристаллов в стабильные кристаллы АтВ„. Если время выдержки достаточно велико, происходит коагуляция стабильных кристаллов. Коагуляцией называют рост кристаллов той фазы, которая распределена в виде включений в основе сплава. Рост кристаллов второй фазы происходит путем распада наиболее мелких и потому неустойчивых частиц и последующей диффузии растворенного компонента к более устойчивым частицам. Коагуляция приближает структуру сплава к равновесной.

Старение при температуре <2 начинается с выделения метастабиль-ных кристаллов, появление которых не приводит к получению такой высокой прочности, как при выделении зон Г - П (согласно условию). Так как температура старения более высокая, чем в предыдущем случае, максимум на кривой старения достигается быстрее; с большей скоростью протекает и перестаривание — образование кристаллов АтВ„ и их коагуляция.

Старение при температуре Ц не вызывает значительного упрочнения сплава, так как выделяющиеся при этой температуре стабильные кристаллы АтВ„ имеют относительно крупные размеры и коагулируют быстрее, чем при температуре 12-

Степень упрочнения при старении может быть очень высокой. Так, твердость и временное сопротивление дуралюминов при оптимальных условиях старения увеличиваются в 2 раза, в бериллиевых бронзах — в 3 раза.

Термическую обработку, приводящую к получению стабильной структуры (стабильные кристаллы АтВ„ после коагуляции), называют стабилизацией (термин подчеркивает получение более устойчивой структуры при возможном нагреве сплава в условиях эксплуатации).

6.5. Термическая обработка сталей

Эвтектоидное превращение в равновесных условиях происходит в большинстве сталей, в двухфазных алюминиевых бронзах, во многих сплавах на основе титана. Принципы, лежащие в основе зерми ческой обработки, для всех сплавов этой группы одни и те же, однако компоненты сплавов вносят ряд особенностей в развитие фазовых превращений.

Поэтому принято раздельно изучать превращения в сплавах с разной металлической основой.

Выделим основные фазовые превращения, влияющие на структуру и свойства сталей: превращения при нагреве до аустенитного состояния фазовая перекристаллизация; превращения аустенита при различных степенях переохлаждения; превращения при нагреве закаленных сталей.

6.5.1. Превращения в сталях при нагреве до аустенитного состояния

В зависимости от условий нагрева можно получить зерно аустенита различного размера. От размера зерна аустенита в большой мере зависят свойства продуктов превращения.

Продукты превращения мелкозернистого аустенита, как равновесные, так и метастабильные, имеют более высокие пластичность и вязкость и меньшую чувствительность к концентраторам напряжений, чем соответствующие продукты превращения крупнозернистого аустенита.

Зарождение кристаллов при распаде аустенита происходит преиму-шссгвенно на границах зерен, поэтому чем мельче зерно аустенита, тем больше возникает зародышей и тем мельче будут вновь образующиеся зерна.

Рассмотрим превращения, происходящие при нагреве в сталях с различной исходной равновесной структурой: феррит и перлит в доэвтекто-и,чнi.iх сталях, перлит в эвтектоидной стали, перлит с вторичным цемен-ihiom в заэвтектоидных сталях.

При промышленных скоростях нагрева при отжиге или закалке перли i вплоть до температуры Ас\ сохраняет пластинчатое строение.

При достижении температуры Ас\ в сталях начинается превращение перлита в аустенит. Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях раздела феррита с цементитом (рис. 6.11). Превращение состоит из двух параллельно идущих процессов: полиморф-

к...... а —» 7 превращения и растворения в Fe7 углерода цементита. Поли

чорфнос превращение идет с более высокой скоростью, поэтому по завершении его аустенит сохраняет неоднородность по углероду, для устранения которой требуется определенное время.

Поскольку в каждой перлитной колонии зарождается несколько цен

i ров кристаллизации аустенита (см. рис. 6.11), превращение при темпе

ра i у ре .lei сопровождается измельчением зерна стали. Эта очень важная

особенность фазовой перекристаллизации широко используется в прак-

itthe термической обработки стали отжиге, закалке и других видах

оЛрабо! ки, связанных с iiai ревом стали до аустенитного состояния.

Рис. 6.11. Схема зарождения и роста кристаллов при температуре Ас\

Число зарождающихся при температуре Ас\ кристаллов аустенита возрастает с увеличением дисперсности перлита и скорости нагрева. При высокоскоростном нагреве, например при нагреве ТВЧ, можно получить чрезвычайно мелкие зерна аустенита.

В стали эвтектоидного состава перекристаллизация заканчивается после завершения превращения перлита в аустенит. В до- и заэвтектоид-ных сталях после перехода перлита в аустенит в структуре сохраняются избыточные структурные составляющие — феррит и цементит соответственно.

В доэвтектоидных сталях при нагреве от Ас\ до Ас% происходит превращение избыточного феррита в аустенит, а в заэвтектоидных сталях при нагреве от Ас\ до Асст — растворение продуктов распада избыточного цементита в аустените. Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации и небольшому укрупнению зерен аустенита.

Повышение температуры стали в однофазной аустенитной области приводит к дальнейшему росту зерен аустенита — происходит процесс собирательной рекристаллизации.

Скорость роста аустенитных зерен при перегреве выше температур .4с'з и Асст неодинакова у разных сталей; она в большой мере зависит от способа раскисления стали и от наличия некоторых легирующих элементов.

В зависимости от скорости роста аустенитных зерен различают стали природно-крушюзернистые и природно-мелкозернистые.

Прирадно-крупнозернистыми называют стали, в которых по мере превышения температуры выше Ас?, или Асст кристаллы аустенита быстро укрупняются. Это стали, раскислявшиеся в процессе выплавки ферросилицием и ферромарганцем.

Природно-мелкозернистыми называют стали, в которых при нагреве до 1000 — 1100°С кристаллы аустенита растут с. малой скорое гыо. К таковым относятся стали, дополнительно раскислявшиеся алюминием, а

1акже легированные стали, содержащие карбидообразующие элементы, особенно титан и ванадий. Предполагают, что тормозящее влияние на рост зерен оказывают частицы нитрида алюминия, которые, располагаясь по 1раницам зерен, механически препятствуют собирательной рекристаллизации. При температуре, большей 1000 - 1100°С, нитрид алюминия распадается, и препятствия для роста исчезают.

Подобный механизм действия приписывается также карбидам титана и ванадия. Из карбидообразующих элементов лишь марганец не только не уменьшает, а даже несколько увеличивает скорость роста аустенитного зерна.

Природную зернистость сталей оценивают номерами (баллами) специально разработанной шкалы зернистости (ГОСТ 5639-82).

(/тали, имеющие грубую крупнозернистую структуру вследствие высокотемпературных нагревов, называют перегретыми. Перегрев исправляют повторной аустенизацией с нагревом до более низкой температуры.

Дата добавления: 2018-04-05; просмотров: 725; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!