Деформирование поликристаллов

При деформировании поликристаллов отсутствует стадия легкого ■ мыьжения, деформация зерен начинается сразу по нескольким системам ' м>.п,жения и сопровождается изгибами и поворотами плоскостей сколь-*сиия. Пока общая деформация мала (порядка 1 %) зерна деформируются him инородно в силу их разной ориентации по отношению к приложенным н.п ручкам.

а

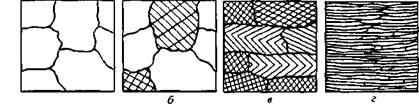

Рис. 5.7. Изменение микроструктуры поликристаллического металла при деформации:

а - исходное состояние (е = 0 %); б - е = 1 %; в - е = 40 %; г - е = = 80 ... 90 %

Изменения микроструктуры при деформировании сводятся к следующему (рис. 5.7).

С ростом степени деформации зерна постепенно вытягиваются в направлении пластического течения (см. рис. 5.7, в). Внутри зерен повышается плотность дефектов. При значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом (см. рис. 5.7, г).

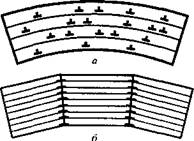

При значительной деформации в металле появляется кристаллографическая ориентация зерен, которая называется текстурой деформации. Текстура деформации — это результат одновременного деформирования зерен по нескольким системам скольжения. Она зависит от вида деформирования (рис. 5.8), кристаллической структуры металла, наличия примесей и условий деформирования.

При волочении возникают так называемые аксиальные текстуры, когда определенное кристаллографическое направление оказывается параллельным оси проволоки для большинства зерен (см. рис. 5.8, б).

|

|

|

При прокатке получается более сложная текстура: параллельно плоскости, прокатки располагаются плоскость и направление решетки. Между направлением прокатки и направлением кристаллической решетки устанавливается угол а (см. рис. 5.8, а). Текстура деформации делает металл анизотропным.

|

|

Рис. 5.8. Текстуры прокатки (а) и волочения (<5):

1 - 1 - направление прокатки;

2 ~ 2 - ось текстуры; 3 - 3 -направление молочении

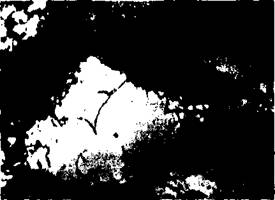

Рис. 5.9. Ячеистая структура наклепанного технического железа после 20 %-ной деформации. х20 000

Как было установлено при помощи электронно-микроскопических исследований, в наклепанных металлах появляется ячеистая тонкая структура (рис. 5.9). Ячейки диаметром 0,25 - 3 мкм представляют собой сво-Гюдныс от дислокаций участки; границы ячеек — это сложные перепле-П'нныс стенки дислокаций. Между собой ячейки разориентированы. У разных сплавов, естественно, имеются различия, которые зависят от химического состава сплавов, степени деформации.

С увеличением деформации размеры ячеек сохраняются практически Игюмепными, увеличивается лишь плотность дислокаций в стенках ячеек.

5.1.4. Деформирование двухфазных сплавов

Каждая фаза имеет свои системы скольжения и свои критические напряжения сдвига, поэтому деформирование двухфазных сплавов оказывали м более сложным. Сохранение неразрывности вдоль поверхности разит i л фаз при деформировании усложняет пластическое течение. При равных условиях в двухфазных сплавах образуются более сложные текстуры .^формации. Процесс деформирования в таких сплавах зависит не толь к<> щ свойств второй фазы и ее содержания в сплаве, но и от характера |ш< прецсления згой фазы в структуре. Если хрупкая вторая фаза распо лшаекя в виде непрерывной сетки по границам зерен, то сплав окажется ч|»\ пким. Ксли такое же количество второй фазы разместится в виде от яг.п.ных зерен в пластичной матрице основе сплава, то сплав сохрани г м.111< i ичнос i ь, а присутствие второй фазы проявится к упрочнении.

|

|

|

Особо важное значение имеет двухфазная структура, когда мелкие включения второй фазы равномерно расположены в пластичной матрице. Такой тип структуры получают термической обработкой (см. гл. 6), методами порошковой металлургии (например, частицы оксидов в металле) или иными способами.

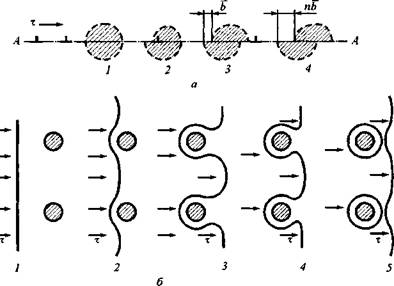

Когда двищущаяся дислокация наталкивается на когерентные частицы, то она их перерезает (рис. 5.10, а), если же дислокация встречает некогерентные частицы, то она их проходит, оставляя дислокационную петлю вокруг каждой частицы (рис. 5.10, б). В обоих случаях для перемещения дислокации требуется большее напряжение, чем в таком же металле без частиц вторых фаз. С повышением плотности размещения частиц, упрочнение будет возрастать. При прохождении множества дислокаций через «полосу препятствий» с частицами второй фазы напряжение течения в первом случае окажется неизменным, а во втором — будет нарастать по мере увеличения числа дислокационных петель вокруг каждой частицы. Чем больше петель дислокаций одного знака, тем значительнее сила отталкивания для приближающейся дислокации того же знака. Теоретическое максимальное напряжение сдвига достигается при такой концентрации частиц, когда среднее расстояние между ними достигнет ~ 15 нм.

|

|

|

Рис. 5.10. Схемы перемещения дислокации в двухфазном сплаве при перерезании частиц второй фазы (а), при образовании дислокационных петель (б):

А — • ~ А - плоскость движения дислокаций; 1-5 последовательные стадии перемещения дислокаций

Основная масса промышленных сплавов имеет поликристаллическую с i рук гуру. Обработка давлением стала основой важных технологических процессов изготовления деталей и изменения свойств сплавов. В зависимости от температуры обработки и скорости деформирования различают процессы холодного, теплого и горячего деформирования.

|

|

|

Холодное деформирование осуществляют при температурах не выше ()Л/||Л.

Главное значение здесь имеют процессы упрочнения, обусловленные резким увеличением плотности дислокаций (до 10 см~2) и ограничением их подвижности. Разупрочнение из-за поперечного скольжения винтовых дислокаций несущественно отражается на свойствах сплавов.

Теплое деформирование проводят при температурах (0,3 — 0,5)ТПЛ. Основными здесь являются процессы упрочнения, при одновременно идущих процессах разупрочнения — поперечное скольжение винтовых и переползание краевых дислокаций.

Горячее деформирование осуществляют при температурах выше ll.fi/,,л. В этом случае основную роль играют процессы разупрочнения, ко| да с большой скоростью развиваются динамический возврат, политик иния и рекристаллизация. Благодаря разупрочнению обеспечивается деформирование с большими степенями деформации за одну операцию. Упрочнение материала при деформировании выше 0,6ТПЛ можно сохрани 1 ь лишь резким охлаждением, не дожидаясь снятия наклепа вследствие протекания процессов разупрочнения.

5.1.5. Свойства холоднодеформированных металлов

I! результате холодного пластического деформирования металл у и

ронняется, изменяются его физические свойства. Наклепанный металл

■..писает 5 - 10% энергии, затраченной на деформирование. Запасенная

партия тратится на образование дефектов решетки (плотность дислока-

"н возрастает до Ц)9- 1012 см-2) и на упругие искажения решетки. Свой

■ i ва наклепанного металла изменяются тем сильнее, чем больше степень

и формации.

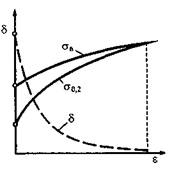

При деформировании увеличиваются прочностные характеристики i верность, а,,, (7п,2) <7упр) и понижаются пластичность и ударная вязкость <\ (,', К ('(<). Металлы интенсивно наклёпываются в начальной стадии деформирования, затем при возрастании деформации механические свой с 1 па изменякпея незначительно (рис. 5.1 1). С увеличением степени дефор маций предел гекучепи рас им Пыс i рее временного сопротивления. Обе \apah I ерис i и ки у сильно наклепанных металлов сравниваются, а у дли пение (маповикя равным нулю 1а кое сосюяпие наклепанной) металла

|

|

является предельным; при попытке продол-

а' жить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление удается повысить в 1,5-3 раза, а предел текучести в 3 - 7 раз. Металлы с ГЦК решеткой упрочняются сильнее металлов с ОЦК решеткой. Среди сплавов с ГЦК решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклёпываются аусте-

Рис. 5.11. Зависимость нитная сталь, никель, а алюминий упрочня-

механических свойств ется незначительно).

от степени деформации Из за неоднородности деформации в

объеме металла различны изменения плотности, что служит причиной появления остаточных напряжений — как растягивающих, так и сжимающих.

С увеличением деформации повышается удельное электросопротивление (максимально на 6%), а у ферромагнетиков, к которым относится большинство сталей, понижаются магнитная проницаемость и остаточная индукция, возрастает коэрцитивная сила.

Наклеп понижает плотность металла из-за нарушения порядка в размещении атомов при увеличении плотности дефектов и образовании ми-кропор. Уменьшение плотности используют для увеличения долговечности деталей, которые при эксплуатации подвержены переменным нагрузкам. С этой целью применяют поверхностное пластическое деформирование детали с помощью обдувки дробью или обработки специальным инструментом. Наклепанный слой стремится расшириться, встречая сопротивление со стороны ненаклепанных участков детали. В результате в этом слое возникнут напряжения сжатия, а под ним, на большем расстоянии от поверхности, появятся напряжения растяжения. Сжимающие напряжения в поверхностном слое замедляют зарождение усталостной трещины и тем самым увеличивают долговечность деталей.

Наклепанные металлы легче корродируют и склонны к коррозионному растрескиванию. Образование текстуры деформации вызывает анизотропию свойств.

Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей, изготовленных методами холодной обработки давлением. Снижение пластичности при наклепе улучшает обрабатываемость резанием вязких и пластичных материалов (латуней. сплавов алюминия и др.).

5.2. Возврат и рекристаллизация

Неравновесная структура, созданная холодным деформированием, у большинства металлов устойчива при 25°С. Переход металла в более стабильное состояние происходит при нагреве. При повышении темпе ратуры ускоряется перемещение точечных дефектов и создаются условия тля перераспределения дислокаций и уменьшения их количества.

Процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и поли-юнизацию.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т.е. размер и форма зерен при возврате не изменяются.

Рекристаллизация — это процесс зарождения и роста новых зерен с меньшим количеством дефектов строения; в результате рекристаллизации образуются новые, чаще всего равноосные зерна.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов (Al, Fe) отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается уменьшением остаточных напряжений. Отдых уменьшает удельное электросопротивление и повыша-ei плотность металла. Твердость и прочность уменьшаются максимально на 10 - 15 % первоначальных значений и на столько же соответственно \ всличивается пластичность. После отдыха повышается сопротивление Ki >ррозионному растрескиванию.

Полигонизацией называют процесс формирования субзерен, разделенных малоугловыми границами. Каждое субзерно представляет собой мно-ю1 ранник, практически не содержащий дислокаций. Полигонизация явля-• ■I си результатом нескольких элементарных процессов перемещения дис-к'каний: скольжения и переползания краевых дислокаций, поперечного ■ м>.ц.жения винтовых. Во время полигонизации несколько уменьшается п.ю i пость дислокаций благодаря взаимодействию и аннигиляции дислокации прогивоположных знаков. Для начала полигонизации в наклепанных '.и'(аллах технической чистоты необходим нагрев до 0,3... 0,35 Тпл, а в наклепанных сплавах — до более высоких температур.

Различают предрекрис таллизационную и стабилизирующую пол и гони i.iUHio. Предрекрисiаллизационная политонизация развивается в накле манных металлах с ячеисюй дислокационной структурой. Дислокацион iii.li' с ИЧ1КИ при nai реве уплотнимся и ячейки превращаю i ся в субзерна.

Уплотненные стенки ячеек сохраняют значительную кривизну и настолько подвижны, что отдельные субзерна могут увеличиться и стать цен трами первичной рекристаллизации. Предрекристаллизационная полиго-низация является начальной стадией первичной рекристаллизации. Строение субзерен и их границ мало зависит от температуры. При повышении температуры нагрева наклепанного металла увеличивается скорость полигонизации: структуры полигонизации, образовавшиеся при разных температурах отжига, практически не отличаются.

Стабилизирующая полигонизация представляет собой формирование субзерен, разделенных плоскими дислокационными стенками (рис. 5.12). Стенки малоподвижны и весьма устойчивы, при дальнейшем нагреве они сохраняются почти до температур плавления металлов. После формирования субзеренной структуры рекристаллизации не происходит. Стабилизирующая полигонизация развивается лишь при определенных условиях: отсутствие ячеистой дислокационной структуры, избыток краевых дислокаций одного знака и др. Такие условия выполняются в монокристаллах и крупнозернистых поликристаллах после небольших пластических деформаций. В подобных материалах результаты перераспределения дислокаций существенно зависят от температуры отжига. При сравнительно высоких температурах нагрева (выше 0,35 Тпл) вместо полигонизации развивается первичная рекристаллизация. Если стабилизирующая полигонизация успешно завершилась после отжига при (0,3 - 0,35)ТПЛ, то при дальнейшем нагреве даже при более высокой температуре рекристаллизация не развивается.

Ограничение подвижности дислокаций затрудняет полигонизацию. Закрепление дислокаций атомами легирующих элементов и примесей, образование дефектов упаковки, уменьшение концентрации вакансий (затрудняется переползание дислокаций) — все это затрудняет полигонизацию. Чаще она наблюдается в металлах с высокой энергией дефектов упаковки (А1, Мо).

|

|

Рис. 5.12. Схема стабилизирующей полигонизации:

а- хаотичное распределение дислокаций в изогнутом кристалле; б < и'нки и:) дислокаций после пол июни «лини

Практические значение полигонизации проявляется в следующем.

1. Создание субзеренной структуры упрочняет металл по аналогии с формированием мелкозеренной структуры с высокоугловыми границами. ')ффскт упрочнения при полигонизации проявляется в меньшем масштабе, так как границы субэерен способны легче пропускать дислокации по сравнению с высокоугловыми границами.

2. Образование субзеренной структуры, сохраняя основную долю упрочнения наклепанного металла, снижает остаточные напряжения. Это повышает сопротивление коррозионному растрескиванию. В частности, мм наклепанных латуней, содержащих (20 - 35) % Zn, назначают отжиг при ~ 300°С для предупреждения растрескивания.

3. Границы субзерен являются препятствием для перемещения дислокаций. Это используют для повышения жаропрочности деталей.

1. Субэсренная структура, образовавшаяся при динамической полиго-юмации, т.е. в процессе деформирования обеспечивает при термомехани меткой обработке сталей оптимальное сочетание пластичности и высокой

II |)( 1ЧПОСТИ.

IS зависимости от температуры нагрева и выдержки различают три II алии рекристаллизации: первичная,собирательная и вторичная.

| 15 |

11(рьичная рекристаллизация начинается с образования зародышей новых зерен и заканчивается полным замещением наклепанного металла повой поликристаллической структурой (рис. 5.13, а-в). Для начала первичной рекристаллизации необходимы два условия:

1) предварительная деформация наклепанного металла должна быть iio.ii,ню критической;

2) температура, нагрева должна превысить критическое значение, со-i ымляющее некоторую долю от температуры плавления металла:

* рек = til пл-

В в г О

Гиг.Г).13. Схема изменения микроструктуры наклепанного металла при плгрене:

и наклепанный мпалл; б начали периичной рекристаллизации; о завершение первичной рекрис i аллизации; .■ |">i i крен; д образование равновесной

! |И К J Vpl.l

Коэффициент а уменьшается при увеличении степени деформации, т.е. металл после холодного деформирования е = 90 % будет рекристал-лизовываться при более низкой температуре, чем такой же металл после деформирования е = 20 %. Чистота металла является определяющим фактором для значения коэффициента а. Так, для металлов технической чистоты а = 0,3...0,4. Уменьшение количества примесей может понизить его значение до 0,1 - 0,2. Для твердых растворов а = 0,5...0,6, а при растворении тугоплавких металлов его значение может достигать 0,7-0,8. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100, 270 и 450 °С.

На стадии первичной рекристаллизации зарождение и рост новых зерен происходят одновременно. Зерна растут путем движения большеугло-вых границ через наклепанный металл. В таком зерне плотность дислокаций и других дефектов минимальна, в наклепанном металле — максимальна.

|

|

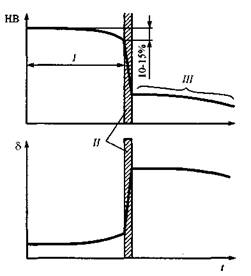

Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла (см. рис. 5.13, б). Первичная рекристаллизация полностью снимет наклеп, созданный при пластическом деформировании, металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла (рис. 5.14).

| Рис. 5.14. Схемы изменения твердости и пластичности наклепанного металла при нагреве: /- возврат; //- первичная рекристаллизация; ///- рост зерна |

Особое значение имеет рост крупных зерен при нагреве деформированного металла, когда его деформация близка к критической. При критической деформации еще не формируется ячеистая дислокационная структура, способная создать зародыши рекристаллизации, что способствовало бы формированию мелкозернистой структуры. Неоднородность деформации зерен, различия энергии упругих искажений являются движущей силой укрупнения зерен за счет менее устойчивых мелких зерен.

Собирательная рекристаллизация представляет самопроизвольный процесс укрупнения зерен, образовавшихся на стадии первичной рекри сталлизации. Чем крупнее зерна, тем меньше суммарная поверхность границ зерен и тем меньше запас избыточной поверхностной энергии (по сравнению с объемом зерен).

Рост зерен происходит в результате перехода атомов от одного зер на к соседнему через границу раздела; одни зерна при этом постепенно уменьшаются в размерах и затем совсем исчезают, другие — становятся более крупными, поглощая соседние зерна (рис. 5.13, г). С повышением температуры рост зерен ускоряется.

Собирательная рекристаллизация тормозится, когда зерна становятся многогранниками с плоскими гранями, а углы между соседними гра нями составляют 120° (рис. 5.13, д).

Вторичная рекристаллизация представляет собой стадию неравномерного роста одних зерен по сравнению с другими. В результате формируется конгломерат зерен-гигантов, соседствующих с зернами-карликами. Механические свойства подобной разнозернистой структуры хуже, чем од породной структуры рекристаллизованного металла. Вторичной рекри-с i аллизации соответствуют высокие температуры нагрева наклепанного металла.

Описанный процесс рекристаллизации типичен для скоростей нагрева в обычных термических печах, и для завершения той или иной стадии рекристаллизации требуются выдержки порядка нескольких часов.

Первичная рекристаллизация ускоряется при высоких (~ 1000 °С/с) ( м>ростях нагрева, где она развивается при высоких температурах и за клнчивается формированием мелкозернистой структуры за секунды вме сн> часов. Для реализации скоростной рекристаллизации используют индукционный нагрев или непосредственное пропускание электрического то к а через наклепанный металл.

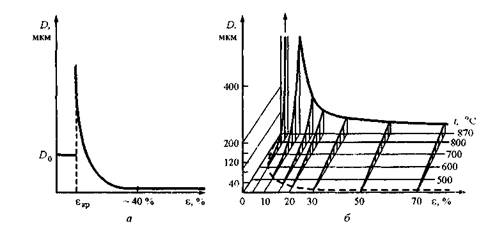

Пластичность и вязкость металлов и сплавов зависят от размера зерен С уменьшением размера зерен вязкость улучшается. Размер зерен, образующихся в результате рекристаллизации, зависит в основном от степени пластической деформации (рис. 5.15, а), а также от температуры, при которой происходила рекристаллизация. Увеличение выдержки при Mai реве способствует росту зерен, но эффект значительно меньше, чем при повышении температуры нагрева.

Зависимость размера зерен от степени деформации и температуры («•мопстрируют при помощи диаграмм рекристаллизации (рис. 5.15, б).

Для конструкционных материалов общего назначения анизотропия • моиси» нежелательна. Рекристаллизованные сплавы, как правило, од миро.чни по свойствам и анизотропии не обнаруживают. Однако при

Рис. 5.15. Зависимость размера зерна D рекристаллизованного металла от деформации (а) и диаграмма рекристаллизации технически чистого железа (б); Do - размер исходного зерна

известных условиях в рекристаллизованном металле появляется предпочтительная кристаллографическая ориентация зерен, которую называют текстурой рекристаллизации. Ее вид зависит от химического состава сплава, характера деформирования, природы и количества примесей, технологических факторов.

Нередко она является копией текстуры деформации наклепанного металла. Образование текстуры рекристаллизации имеет практическое значение для сплавов с особыми физическими свойствами, когда требуется улучшить свойства в определенном направлении изделия. Например, в листах трансформаторной стали образование текстуры дает возможность уменьшить потери на перемагничивание по определенным направлениям листа.

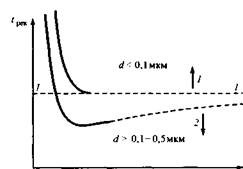

Рекристаллизация многофазных сплавов представляет более сложный процесс, в котором на зарождении и росте новых рекристаллизованных зерен сказываются различия свойств каждой фазы, характер структуры и объемные соотношения между фазами. Особое значение имеют размер частиц второй фазы и среднее расстояние между частицами. Чем ближе друг к другу расположены частицы второй фазы, тем труднее перемещаться границе нового зерна и тем сильнее тормозится рекристаллизация. Это проявляется в повышении температуры рекристаллизации и увеличении времени для завершения первичной рекристаллизации мнотфпзиою сплавало сравнению с однофазным. Близость частиц второй фазы обеспе пинается при достаточно высоком их содержании в сплаве. Ьйм i.i мае inn

|

|

Рис. 5.16. Зависимость температуры рекристаллизации двухфазного сплава от размера частиц второй фазы и расстояния между ними:

/ [ температура рекристаллизации однофазного сплава без частиц шорой фазы; / - торможение рекристаллизации; 2 - ускорение рекри-с галлизации

Расстояние между частицами

мало и они далеко друг от друга, их роль в рекристаллизации незначи гельна. Мелкие частицы (0,1 мкм и меньше) тормозят рекристаллизацию (рис. 5.16). Более крупные частицы (свыше 0,1 - 0,5 мкм) тормозят ре кристаллизацию, когда располагаются близко одна от другой, и ускоряют ее, когда расстояние между ними возрастает (см. рис. 5.16). В последнем случае сказывается влияние межфазной границы, на которой преимуще с гвонно зарождаются новые зерна.

Тормозящее влияние дисперсных частиц второй фазы на рекристаллизацию успешно используют в промышленных сплавах для повышения рабочих температур.

При горячем деформировании материалов с ультрамелким зерном ((1,5 10 мкм) проявляется сверхпластичное состояние металла. При низких скоростях деформирования (Ю-5 — Ю-4 с-1) металл течет равно мерно, не упрочняясь: относительные удлинения достигают 10 - 10 %.

Огромные деформации в сверхпластичном состоянии складываются hi и'рнограничного скольжения, дополненного направленным (под дей ■ i вием напряжений) диффузионным переносом атомов и обычным сколь *тии1'м внутри зерен. Для того чтобы реализовать сверхпластичное со i юяние, требуется сохранить ультрамелкие зерна в течение всего периода («формирования (порядка десятков минут) при температуре выше 0,57'пл. Промышленные сверхпластичные сплавы имеют двухфазную структуру i ivMince сочетание объемов обеих фаз 1 : 1, так как при этом максимальна поверхность межфазных границ) и поэтому сохраняют исходную мелко ч-рписгость в течение всего срока изготовления изделий. К числу та »и\ (плавов принадлежат различные эвтектические и эвтектоидные сме i и .жухфазные сплавы титана и т.п.

( верхпласiичное состояние используют на практике для произвол 1 i ни изделий весьма сложной формы при помощи пневматического фор ыов.шим липон или объемною прессования. Несмотря на медленное i i.

самого процесса формования и сравнительно высокие рабочие температуры, процесс выгоден, а в ряде случаев является единственным способом получения изделий, когда металл нужно без разрушения деформировать на 200 - 300 % и выше.

Процессы, основанные на использовании мелкозернистой структуры, широко применяются в промышленности. Сверхпластичность наблюдается при горячем деформировании сплавов в непосредственной близости к температурам полиморфного превращения или плавления. В этих случаях микроструктура сохраняется, но кристаллическая решетка основы сплава оказывается неустойчивой: например, модуль упругости уменьшается в 2 - 3 раза. При малых скоростях деформирования металл способен деформироваться без разрушения на десятки процентов.

Глава 6

Дата добавления: 2018-04-05; просмотров: 601; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!