Несамопроизвольная кристаллизация

В реальных условиях процессы кристаллизации и характер образующейся структуры в значительной мере зависят от имеющихся центров кристаллизации. Такими центрами, как правило, являются частицы тугоплавких неметаллических включений, оксидов, интерметаллических соединений, образуемых примесями. К началу кристаллизации центры находятся в жидком металле в виде твердых включений. При кристаллизации атомы металла откладываются на активированной поверхности примеси, как на готовом зародыше. Такая кристаллизация называется несамопроизвольной, или гетерогенной. При несамопроизволыюй кристаллизации роль зародышей могут играть и стенки формы.

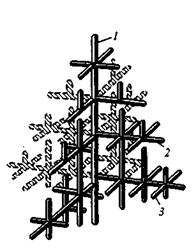

| Рис. 3.5. Схема сопряжения кристаллических решеток А1 (1) и TiAl3 (£) |

Наличие ютовых пен i рои кристаллизации приводит к уменьшению размера кристаллов при затвердевании. Эффект измельчения структуры значительно увеличивается при соблюдении структурного и размерного соответствия (расхождение в межатомных размерах не должно превышать 5 — 7 %) примесной фазы с основным металлом, которое способствует сопряжению их кристаллических решеток. Например, примесь титана в алюминии образует тугоплавкие включения фазы Т1А1з с тетрагональной кристаллической решеткой, которая хорошо сопрягается с ГЦК решеткой алюминия по плоскости (001) (рис. 3.5), чем способствует значительному измельчению структуры.

В жидком металле могут присутствовать и растворенные примеси,которые также вызывают измельчение структуры. Адсорбируясь на поверхности з'арождающихся кристаллов, они уменьшают поверхностное на-1яжение на границе раздела жидкость — твердая фаза и линейную скорость роста кристаллов. Из формулы (3.4) следует, что это способствует уменьшению Акр и появлению новых зародышей, способных к росту. Примеси, понижающие поверхностное натяжение, называют поверхностно-активными.

|

|

|

Измельчение структуры способствует улучшению механических свойств металла. На практике для измельчения структуры металлов и сплавов широко применяют технологическую операцию, называемую модифицированием. Она состоит во введении в жидкий сплав перед разливкой специальных добавок — модификаторов. В качестве последних используют поверхностно-активные вещества (например, бор в сталях, натрий в алюминии и его сплавах), а также элементы, образующие тугоплавкие тонкодисперсные частицы (например, титан, цирконий в алюминии и его сплавах; алюминий, титан в сталях). Модификаторы добавляют в сплавы в количествах от тысячных до десятых долей процента.

При увеличении температуры жидкого металла примеси, играющие роль дополнительных центров кристаллизации, растворяются или дезак-i ивируются, поэтому повышение температуры жидкого металла перед разливкой приводит к укрупнению зерна при кристаллизации. Наоборот, iKi.ic 1 уживание металла перед разливкой до температур, незначительно превышающих температуру плавления металла, способствует уменьшению размера зерна. Поцстуживанис эффективно при наличии примесей

|

|

|

74 Глава 'Л. Формирование структуры литых мшериа.ти

(или модификаторов), образующих фазы со структурным и размерным соответствием с основным металлом; в этом случае даже после значительных перегревов можно получить мелкое зерно, особенно если удлинить выдержку перед разливкой.

3.3. Форма кристаллов и строение слитков

Форма и размер зерен, образующихся при кристаллизации, зависят от условий их роста, главным образом от скорости и направления отвода теплоты и температуры жидкого металла, а также от содержания примесей.

Рост зерна происходит по дендритной (древовидной) схеме (рис. 3.6). Установлено, что максимальная скорость роста кристаллов наблюдается по таким плоскостям и направлениям, которые имеют наибольшую плотность упаковки атомов. В результате вырастают длинные ветви, которые называются осями первого порядка. По мере роста на осях первого порядка появляются и начинают расти ветви второго порядка, от которых ответвляются оси третьего порядка и т.д. В последнюю очередь идет кристаллизация в участках между осями дендритов.

|

|

|

|

|

Дендриты растут до тех пор, пока не соприкоснутся между собой. После этого окончательно заполняются межосные пространства, и дендриты превращаются в полновесные кристаллы с неправильной внешней огранкой. Такие кристаллы называют зернами или кристаллитами. При недостатке жидкого металла для заполнения межосных пространств (например, на открытой поверхности слитка или в усадочной раковине) кристалл сохраняет дендритную форму. Такой дендрит обнаружен

Д.К. Черновым на поверхности усадочной раковины стального слитка массой 100 т. На границах между зернами в

участках между осями дендритов накап-Рис. 3.6. Схема строения

ливаются примеси, появляются поры из-

дендрита: г ' г

1 - 3- оси соответственно перво- за усадки и трудностей подхода жидкого

го, второго и третьего порядков металла к фронту кристалл изации.

|

|

|

Л.Л '1'ирмп кри< 'I ii.i.и in и строение слитком 75

Условия отвода тепло ii.i при кристаллизации значительно влияют на форму зерен. Кристаллы рас гу i преимущественно в направлении, обра: ном отводу теплоты. Поэтому при направленном теплоогводе образуются иьпянутые (столбчатые) кристаллы. Если теплота от растущего кри с ia.ua отводи гея во всех трех направлениях с приблизительно одинаковой скоростью, формируются равноосные кристаллы.

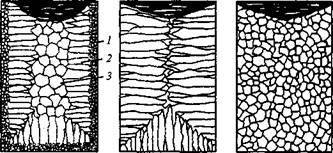

Структура слитка зависит от многих факторов, основные из которых следующие: количество и свойства примесей в чистом металле или легирующих элементов в сплаве, температура разливки, скорость охлаждения при кристаллизации, а также конфигурация, температура, теплопроводность, состояние внутренней поверхности литейной формы. На рис. 3.7 приведены схемы макроструктур слитков, полученных в простой вертикальной металлической форме.

|

|

| а б в |

| Рис. 3.7. Схемы макроструктур слитков: а типичная; б- трат кристаллическая; е- однородная мелко-к'[ши( i ая |

Типичная структура слитка сплавов состоит из трех зон (см. рис 3.7, а). Жидкий металл прежде всего переохлаждается в местах соприкосновения с холодными стенками формы. Большая степень переохлаждения способствует образованию на поверхности слитка зоны / мелких равноосных кристаллов. Отсутствие направленного роста кристаллов мой зоны объясняется их случайной ориентацией, которая является причиной столкновения кристаллов и прекращения их роста. Ориентация кристаллов, в свою очередь, зависит от состояния поверхности формы (шероховатость, адсорбированные газы, влага) и наличия в жидком ме-[ллле оксидов, неметаллических включений. Эта зона очень тонка и не всегда различима невооруженным глазом. Затем происходит преимуще-(I венный рост кристаллов, наиболее благоприятно ориентированных по о I ношению к теплоотводу. Так образуется зона £ столбчатых кристаллов,

расположенных нормально к стенкам формы. Наконец, в середине слитка, где наблюдается наименьшая степень переохлаждения и не ощущается направленного отвода теплоты, образуются равноосные кристаллы больших размеров (зона 3).

Применяя различные технологические приемы, можно изменить количественное соотношение зон или исключить из структуры слитка какую-либо зону вообще. Например, перегрев сплавов перед разливкой и быстрое охлаждение при кристаллизации приводят к формированию структуры, состоящей практически из одних столбчатых кристаллов (рис. 3.7, б). Такая структура называется транскристаллической. Подобную структуру имеют слитки очень чистых металлов. Зона столбчатых кристаллов характеризуется наибольшей плотностью, но в месте стыка столбчатых кристаллов собираются нерастворимые примеси, и слитки с транскристаллической структурой часто растрескиваются при обработке давлением. Транскристаллическая структура, образовываясь в сварных швах, уменьшает их прочность.

Низкая температура разливки сплавов, продувка жидкого металла инертными газами, вибрация, модифицирование приводят к уменьшению и даже исчезновению зоны столбчатых кристаллов и получению слитков со структурой, состоящей из равноосных кристаллов (см. рис. 3.7, б).

В верхней части слитка, которая затвердевает в последнюю очередь, концентрируется усадочная раковина. Под усадочной раковиной металл получается рыхлым, в нем содержится много усадочных пор. Часть слитка с усадочной раковиной и рыхлым металлом отрезают.

Наконец, качественная структура формируется при непрерывной разливке. В этом случае жидкий металл поступает из печи через специальное устройство непосредственно в водоохлаждаемый кристаллизатор, а затвердевший металл непрерывно вытягивается с противоположного конца кристаллизатора. При этом литой металл отличается высокой пластичностью и мелкозернистой структурой, приближаясь по качеству к деформированному металлу. Применение этого способа разливки позволяет автоматизировать и механизировать технологический процесс, сократить производственные площади, полностью исключить применение изложниц, разгрузить обжимное оборудование, облегчить труд обслуживающего персонала, увеличить выход годного металла вследствие заполнения жидким металлом усадочной раковины. Все это приводит к уменьшению себестоимости металла.

Слитки сплавов имеют неоднородный состав. Например, в стальных слитках по направлению от поверхности к центру и снизу вверх увеличивается концентрация углерода и вредных примесей — серы и фосфора.

Химическая неоднородность но отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства. В реальных слитках помимо зональной встречаются и другие виды ликва ции. Так, дендритная ликвация свойственна сплавам с широким интер валом кристаллизации. Она характеризуется неодинаковым химическим составом по сечению зерна (дендрита). Центр зерна обогащен более ту гоилавким элементом, к периферии его количество уменьшается.

Гравитационная ликвация образуется в результате разницы в плотностях твердой и жидкой фаз, а также при кристаллизации несмешиваю-щихся жидких фаз. Это, например, свойственно антифрикционным сплавам олова с сурьмой и меди со свинцом. В зависимости от того, легче или тяжелее твердая фаза по сравнению с жидкой, она при кристаллизации соответственно всплывает на поверхность или опускается на дно отливки. Такое расслоение отливки (слитка) по плотности недопустимо для антифрикционных сплавов, поскольку коэффициент трения в работающей паре в большой степени зависит как от особенности, так и однородности структуры.

Для уменьшения гравитационной ликвации используют большие скорости охлаждения отливок (слитков). Применение космической технологии полностью устраняет этот вид дефекта, поскольку в условиях космоса гравитационные силы чрезвычайно малы.

3.4. Получение монокристаллов

Большое научное и практическое значение имеют монокристаллы. Монокристаллы отличаются минимальными структурными несовершен-( iнами. Получение монокристаллов позволяет изучать свойства метал-1Ш1, исключив влияние границ зерен. Применение в монокристалличе-< ком состоянии германия и кремния высокой чистоты дает возможность и (пользовать их полупроводниковые свойства и свести к минимуму некон-||>олируемые изменения электрических свойств.

Монокристаллы можно получить, если создать условия для роста к |>и(галла только из одного центра кристаллизации. Существует несколько методов, в которых использован этот принцип. Важнейшими из них являются методы Бриджмена и Чохральского.

Метод Бриджмена (рис. 3.8, а) состоит в следующем: металл, помещенный в тигель с коническим дном 5, нагревается в вертикальной i рубчатой печи / до температуры на 50 - 100 °С выше температуры сто плавления. Затем тигель с расплавленным металлом 2 медленно удаля ей я hi печи. Охлаждение наступает в первую очередь в вершине конуса,

Дата добавления: 2018-04-05; просмотров: 1260; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!