Взаимодействие частиц в кристаллах

Тип связи, возникающий между частицами в кристалле, определяется электронным строением атомов, вступающих во взаимодействие. Частицы в кристалле сближаются на определенное расстояние, которое обеспечивает кристаллу наибольшую термодинамическую стабильность. Расстояние, на которое сближаются частицы, определяется взаимодействием сил, действующих в кристалле.

| Рис. 1.8. Изменение силы взаимодействия (а) и энергии связи (б) при сближении атомов в кристалле |

Силы притяжения возникают благодаря взаимодействию электронов с положительно заряженным ядром собственного атома, а также с положительно заряженными ядрами соседних атомов. Силы отталкивания образуются в результате взаимодействия положительно заряженных ядер соседних атомов при их сближении. Они проявляются при сильном сближении и растут интенсивнее, чем силы притяжения (рис. 1.8).

Уравновешивание сил происходит при сближении частиц на расстояние d,Q. Этому сближению соответствует минимум энергии связи £св, что делает кристалл термодинамически стабильным. Энергия связи для различных кристаллов приведена ниже:

| Аг СН4 Алмаз SiC LiF NaCl Fe Na |

Кристалл . .

| 1000 750 Ионная |

| 390 ПО Металлическая |

| 7,5 10 Молекулярная |

| 750 1180 Ковалент- |

Энергия, . . . кДж/моль . .

Тип связи . .

Она определяет температуру плавления, модуль упругости, температурный коэффициент линейного расширения и др.

|

|

|

Электронное строение атомов при сближении в кристалле претерпевает существенные изменения. Энергетические подуровни превращаются в зоны, которые, перекрываясь, делают возможным обмен и обобществление валентных электронов. Плотность заполнения электронами валентных зон определяет электрические и тепловые свойства.

Наличие незаполненных подуровней в валентной зоне кристаллов, что наблюдается в металлах, обеспечивает кристаллам хорошую электричек скую проводимость.

При полном заполнении валентной зоны переход электронов возможен только в том случае, если они сумеют преодолеть зону запрещенных энергий и перейдут в зону более высоких энергий, имеющую свободные подуровни. Для такого перехода электрону необходима большая энергия. Кристаллы с такой электронной структурой по своим электрическим свойствам относятся к полупроводниковым или диэлектрикам.

Все кристаллы по характеру превалирующей связи подразделяют на молекулярные, ковалентные, металлические и ионные. Однако такое разделение условно, так как в некоторых случаях может действовать не один тип связи, а несколько.

Дефекты кристаллов

Строение реальных кристаллов отличается от идеальных. В реальных кристаллах всегда содержатся дефекты, которые подразделяют на точечные, линейные, поверхностные и объемные. Размеры точечного дефекта близки к межатомному расстоянию. У линейных дефектов длина на несколько порядков больше ширины; у поверхностных дефектов мала толщина, а ширина и длина больше ее на несколько порядков. Объемные дефекты (поры, трещины) имеют значительные размеры во всех трех направлениях.

|

|

|

Дефекты сохраняют подвижность, способны перемещаться в кристаллической решетке и при сближении взаимодействуют между собой. В большинстве случаев подвижность дефектов контролируется диффузией. Передвижение дислокаций под действием напряжений не связано с мас-сопереносом, дислокации подвижны и при низких температурах, когда диффузия уже не играет никакой роли.

Точечные дефекты

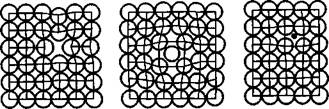

К самым простым точечным дефектам относятся вакансии, меж-узельные атомы основного вещества, чужеродные атомы внедрения (рис. 1.17).

Вакансией называется пустой узел кристаллической решетки, а меж-узельным атомом — атом, перемещенный из узла в позицию между узлами.

а б в

Рис. 1.17. Точечные дефекты в кристаллической решетке:

|

|

|

а - вакансия; б - межузельный атом; в - примесный атом внедрения

Вакансии и межузельные атомы появляются в кристаллах при любой температуре выше абсолютного нуля из-за тепловых колебаний атомов. Каждой температуре соответствует равновесная концентрация вакансий, а также межузельных атомов. Например, в меди при 20 —25°С содержится Ю-13 % (ат.) вакансий, а вблизи точки плавления — уже 0,01 % (ат.) (одна вакансия приходится на 104 атомов).

Пересыщение точечными дефектами достигается при резком охлаждении после высокотемпературного нагрева, при пластическом деформировании и при облучении нейтронами. В последнем случае концентрация вакансий и межузельных атомов одинакова: выбитые из узлов решетки атомы становятся межузельными атомами, а освободившиеся узлы становятся вакансиями.

С течением времени избыток вакансий сверх равновесной концентрации уничтожается на свободных поверхностях кристалла, порах, границах зерен и других дефектах решетки. Места, где исчезают вакансии, называются стоками вакансий. Вакансии являются самой важной разновидностью точечных дефектов; они ускоряют все процессы, связанные с перемещениями атомов (диффузия, спекание порошков и т.д.).

В ионных и ковалентных кристаллах вакансии и другие точечные дефекты электрически активны и могут быть как донорами, так и акцепторами. Это создает в кристаллах преобладание определенного типа проводимости. В ионных кристаллах электрическая нейтральность кристалла сохраняется благодаря образованию пары точечных дефектов: вакансия-ион, у которых электрические заряды имеют противоположные знаки.

|

|

|

Все виды точечных дефектов искажают кристаллическую решетку и, в определенной мере, влияют на физические свойства. В технически чистых металлах точечные дефекты повышают электросопротивление, а на

механические свойства почти не влияют. Лишь при больших концентра циях дефектов в облученных металлах понижается пластичность и заметно изменяются другие свойства.

Линейные дефекты

|

|

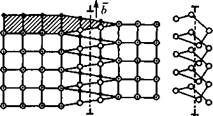

Важнейшие виды линейных несовершенств — краевые и винтовые дислокации (рис. 1.18). Краевая дислокация в сечении представляет собой край «лишней» полуплоскости в решетке (см. рис. 1.18, а). Вокруг дислокаций решетка упруго искажена.

а б в

Рис. 1.18. Схемы краевой (а) и винтовой (6) дислокаций

|

|

Мерой искажения служит так называемый вектор Бюргерса. Он

получается, если обойти замкнутый контур в идеальном кристалле

(рис. 1.19, а), переходя от узла к узлу, а затем этот же путь повто

ри п. и реальном кристалле, заключив дислокацию внутрь контура. Как

видно на рис. 1.18,6 в реальном кристалле контур окажется незамкну

П.1М.Пек тор 6, который нужен для замыкания контура, называется

1н ктором Нюр.'срса. У краевой дислокации вектор Бюргерса равен

межа тмному расстоянию и периен-

I и кул я [HMi дислокационной линии, у

пин твой дислокации параллелен

И

Полные дислокации легко пере

мешаются под действием напряже

нии в о1личио от частичных дисло

каций, у которых вектор Бюргерса. Рис. 1.19. Определение вектора

MiMll.llieмежатомного расстояния. Бюргерса ft

Внутри кристалла дислокации связаны в единую объемную сетку; в каждом узле сетки соединены три дислокации и сумма их векторов Бюр-герса рйвна нулю.

В кристаллах содержатся дислокации разных знаков, различающиеся ориентацией векторов Бюргерса. Дислокации одного знака, расположенные в одной плоскости, отталкиваются друг от друга, а противоположных знаков — притягиваются.

Плотность дислокаций — это суммарная длина всех линий дислокаций в единице объема. В полупроводниковых кристаллах она равна 104 — 105 см-2, у отожженных металлов — 106 — 108 см . При холодном пластическом деформировании плотность дислокаций возрастает до 1011 - 1012 см-2. Попытка увеличить плотность свыше 10 см быстро приводит к появлению трещин и разрушению металла.

Дислокации возникают при кристаллизации, плотность их большая, поэтому они значительно влияют на свойства материалов. Дислокации наряду с другими дефектами участвуют в фазовых превращениях.

Вдоль дислокаций скорость диффузии на несколько порядков выше, чем сквозь кристаллическую решетку без дефектов. Дислокации служат местом концентрации примесных атомов, в особенности примесей внедрения, так как это уменьшает искажения решетки. Примесные атомы образуют вокруг дислокации зону повышенной концентрации — так называемую атмосферу Коттрелла, которая мешает движению дислокаций и упрочняет металл.

Особенно велико влияние дислокаций на прочность кристаллов. Благодаря подвижным дислокациям экспериментально определенный предел текучести металлов в 1000 раз меньше теоретического значения. При значительном увеличении плотности дислокаций и уменьшении их подвижности прочность увеличивается в несколько раз по сравнению с отожженным состоянием. Прочность бездефектных участков (в том числе длинных и тонких «усов», полученных кристаллизацией из газовой фазы) приближается к теоретической (рис. 1.20).

|

|

Рис. 1.20. Зависимость предела текучести <тт от плотности дислокаций р:

/ - идеальный кристалл без дефектов; 2- бездефектные кристаллы «усы»; 3 отожженные металлы; 4 ~ металлы г унгличенной плотностью дефектов поелг </>|>nf><> i ки

Поверхностные дефекты

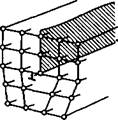

Наиболее важными поверхностными дефектами являются больше-угловые и малоугловые границы, дефекты упаковки, границы двойников.

Поликристаллический сплав содержит огромное число мелких зерен. В соседних зернах решетки ориентированы различно (рис. 1.21), и граница между зернами представляет собой переходный слой шириной 1 - 5 нм. В нем нарушена правильность расположения атомов, имеются скопления дислокаций, повышена концентрация примесей. Границы между зернами называются большеугловыми, так как соответственные кристаллографические направления в соседних зернах образуют углы в десятки градусов (см. рис. 1.21, а).

Каждое зерно, в свою очередь, состоит из субзерен (блоков). Субзерно представляет собой часть кристалла относительно правильного строения, а его границы — стенки дислокаций, которые разделяют зерно на отдельные субзерна (см. рис. 1.21, б). Угол взаимной разориентации между соседними субзернами невелик (не более 5°), поэтому такие границы называются малоугловыми. На малоугловых границах также скапливаются примеси.

Дефект упаковки представляет собой часть атомной плоскости, ограниченную дислокациями, в пределах которой нарушен нормальный порядок чередования атомных слоев. Например, в сплавах с ГЦК решеткой чередуются плотноупакованные слои АВСАВСАВ..., а при прохождении через дефект упаковки слои чередуются в последовательности /1 И С В С А ВС ... Чередование слоев ВС ВС... типично для кристаллов с I'll решеткой, и, таким образом, дефект упаковки представляет собой как Г>ы тонкую пластинку с ГП решеткой в ГЦК решетке.

|

|

| а б Рис. 1.21. Схемы строения болыиеугловых (а) и малоугловых (6) границ |

Поверхностные дефекты влияют на механические и физические свой-i ! на материалов. Особенно большое значение имеют границы зерен. Пре-лг i текучести стт связан с размером зерен dзависимостью <тт = ao + kd~i'2,

где сто и к — постоянные для данного материала. Чем мельче зерно, тем выше предел текучести, вязкость и меньше опасность хрупкого разрушения. Аналогично, но более слабо влияет на механические свойства размер субзерен.

Вдоль границ зерен и субзерен быстро протекает диффузия (во много раз быстрее, чем сквозь кристалл), особенно при нагреве. Взаимодействие между дефектами, перемещение их в кристаллах, изменение концентрации дефектов — все это отражается на свойствах и имеет большое практическое значение.

Глава 2

СВОЙСТВА МАТЕРИАЛОВ

Критерии выбора материала

Свойство — это количественная или качественная характеристика материала, определяющая его общность или различие с другими материалами.

Выделяют три основные группы свойств: эксплуатационные, технологические и стоимостные, которые лежат в основе выбора материала, определяют техническую и экономическую целесообразность его применения. Первостепенное значение имеют эксплуатационные свойства.

Эксплуатационными называют свойства материала, которые определяют работоспособность деталей машин, приборов или инструментов, их силовые, скоростные, стойкостные и другие технико-эксплуатационные показатели.

Работоспособность подавляющего большинства деталей машин и изделий обеспечивает уровень механических свойств. Механические свойства характеризуют поведение материала под действием внешней нагрузки. Так как условия нагружения деталей машин чрезвычайно разнообразны, то механические свойства включают большую группу показателей.

Работоспособность отдельной группы деталей машин зависит не только от механических свойств, но и от сопротивления воздействию химически активной рабочей среды. Если такое воздействие становится значительным, то определяющим становятся физико-химические свойства материала — жаростойкость и коррозионная стойкость.

Жаростойкость характеризует способность материала противостоять химической коррозии, развивающейся в атмосфере сухих газов при повышенной и высокой температуре. У металлов нагрев сопровождается образованием на поверхности оксидного слоя (окалины). Количественными показателями жаростойкости являются:

скорость окисления, оценивающая интенсивность изменения массы металла (в г/(м2 • ч)) или скорость роста толщины оксидной пленки на ого поверхности (в мкм/ч);

допустимая рабочая температура металла, при которой скорость его окисления не превышает заданного значения.

Коррозионная стойкость — это способность металла противостоять электрохимической коррозии, которая развивается при наличии жидкой среды на поверхности металла и ее электрохимической неоднородности. Количественными показателями коррозионной стойкости являются:

скорость электрохимической коррозии, оценивающая интенсивность изменения массы металла (в г/(м2 • ч)) или линейных размеров образца (в мкм/ч);

степень изменения механических свойств под влиянием повреждения поверхности.

Для некоторых деталей машин и изделий важное значение имеют физические свойства, характеризующие поведение материалов в магнитных, электрических и тепловых полях, а также под воздействием потоков высокой энергии или радиации. Их принято подразделять на магнитные, электрические, теплофизические и радиационные.

Среди технологических свойств главное место занимает технологичность материала — его пригодность для изготовления деталей машин, приборов и инструментов требуемого качества при минимальных трудовых затратах. Она оценивается обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также прокаливаемостью, склонностью к деформации и короблению при термической обработке. Технологичность материала имеет важное значение, так как от нее зависят производительность и качество изготовления деталей.

Наконец, к последней группе основных свойств относится стоимость материала, которая оценивает экономичность его использования. Ее количественным показателем является оптовая цена — стоимость единицы массы материала в виде заготовок, проката, слитков, порошка, по которой завод-изготовитель реализует свою продукцию машиностроительным предприятиям.

Дата добавления: 2018-04-05; просмотров: 994; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!