Магнитный контроль в строительстве

6.1 Физические основы магнитного контроля.

Магнитные свойства присущи всем без исключения окружающим телам. Магнетизм так же универсален, как земное притяжение и электричество.

Однако не у всех тел это свойство проявляется в одинаковой степени. У подавляющего большинства тел магнитные свойства очень слабы.

Можно указать два наиболее ярких проявления магнетизма. Во-первых, это так называемые постоянные магниты, обычно изготовленные из железа или его сплавов и соединений, а также из некоторых других химических элементов – никеля, кобальта и редкоземельных элементов (лантаноидов), например гадолиния. Во-вторых, проявление аналогичной силы можно увидеть, если взамен упомянутых постоянных магнитов взять проводники (или катушки из них – соленоиды), по которым протекает постоянный электрический ток.

Магнитному виду контроля подвергаются только ферромагнитные материалы. Этот вид контроля составляют следующие методы:

1) индукционный,

2) магнитоферрозондовый,

3) магнитографический,

4) магнитопорошковый,

5) метод эффекта Холла,

6) метод магнитной памяти металла.

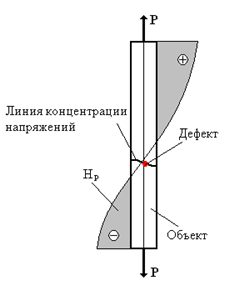

Методы 1 и 6 – пассивные, а методы 2–5 – активные, т.е. требуют предварительного намагничивания объекта, при котором над дефектом образуется собственное магнитное поле – поле рассеяния (рис. 17). Поле рассеяния образуется за счет того, что в таких условиях дефект сам по себе превращается в небольшой магнит с полюсами на краях, между которыми возникает пучок магнитных силовых линий, частично выступающий над поверхностью объекта. Эти методы различаются между собой по способу выявления полей рассеяния над дефектами (таблица ниже).

|

|

|

Индукционный методоснован на явлении самоиндукции. Если электрическую катушку, замкнутую на гальванометр или милливольтметр, быстро проносить над металлом, в котором имеется наружный дефект, то над дефектом возникает неоднородность электромагнитного поля в катушке, которая образует слабую электродвижущую силу (ЭДС) в ней. Эта ЭДС, индуцируемая прибором, и является признаком дефекта. Этот метод использовался на железной дороге при строительстве первых вагонов-дефектоскопов. В настоящее время метод практически не применяется, так как обладает слабой чувствительностью, напрямую зависящей от скорости сканирования.

Магнитоферрозондовый методшироко применяется на железной дороге для контроля рельсовых звеньев

Метод магнитной памяти металла(МПМ) основан на измерении и анализераспределения собственных магнитных полей рассеяния металла, отражающих их структурную и технологическую наследственность.

Установлено, что в зонах стального объекта, когда-либо (даже лишь однократно) претерпевавших повышенные механические напряжения (далее – зоны концентрации напряжений, ЗКН), напряженность поля остаточной намагниченности металла Нр меняет свой знак (инверсия: плюс на минус или наоборот) либо обращается в нуль. При контроле методом МПМ вполне достаточно использовать естественную намагниченность, сформировавшуюся в процессе изготовления изделия в магнитном поле Земли, а для элементов механического оборудования постоянная намагниченность обусловлена еще и регулярным влиянием полей электрических установок, входящих в конструкцию объекта (например, электроприводы различных механизмов). Для оборудования, находящегося в эксплуатации, магнитная память проявляется в необратимом изменении намагниченности металла в направлении действия максимальных напряжений от рабочих нагрузок, т.е. степень опасности участка отображается не собственно значением напряженности поля Нр, а крутизной ее перепада в ЗКН.

|

|

|

Рисунок. – Инверсия знака при остаточной напряженности магнитного поля Нр в зоне, претерпевшей концентрацию механических напряжений

Этот метод регламентируется стандартом ГОСТ Р 52005-2003 «Контроль неразрушающий. Метод магнитной памяти металла. Общие требования» и находит применение, например, на объектах котлонадзора.

|

|

|

В настоящее время ведутся успешные разработки по его применению и на стальных канатах, так как он имеет ряд преимуществ перед методом эффекта Холла (портативность средств контроля и надежность выявления опасныхучастков). На рисунке приведены фотографии средств контроля методом

МПМ и пример его проведения.

Рис. 22. Метод магнитной памяти металла: а – внешний вид прибора ИКН-4М-16;

б – исполнительный элемент датчика; в – контроль каната методом МПМ

Точность и достоверность метода определяется технологической по-

следовательностью проведения контроля.

6.2 Магнитопорошковый контроль.

Наиболее популярен магнитопорошковый метод, при котором слабо-

раскрытые дефекты визуализируются за счет того, что на них образуются валики черного магнитного порошка, которые в несколько раз шире дефекта и потому различимы глазом. В России магнитопорошковый метод регламентирован стандартом ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод». Этот стандарт классифицирует чувствительность магнитопорошкового метода по трем уровням, возможности и требования которых приведены в таблице.

|

|

|

Существует несколько видов и способов намагничивания деталей и

объектов (табл. 8). Эти виды и способы выбирают в зависимости от формы и размеров контролируемой детали (объекта), типа намагничивающего устройства и предполагаемой преимущественной ориентации ожидаемых дефектов (лучше всего выявляются дефекты, ориентированные перпендикулярно магнитному потоку).

Объект поливают магнитопорошковой суспензией (взвесь вороненой пыли Fe2O3 в летучем жидком носителе) в процессе намагничивания (способ приложенного поля, СПП) или после него (способ остаточной намагниченности, СОН). СОН применяют только на магнитожестких сталях, таких как инструментальные и подшипниковые, которые долго сохраняют поверхностную намагниченность; в большинстве же случаев используют СПП.

На ферромагнитных материалах магнитопорошковый метод предпочтителен по сравнению с капиллярным, так как более оперативен и прост в применении.

6.3 Магнитографический контроль.

Сущность этого метода заключается в намагничивании контролируемого участка сварного шва и околошовной зоны с одновременной записью магнитного поля на магнитную пленку (рисунок ниже) и с последующим считыванием полученной информации с магнитной ленты специальными устройствами магнитографических дефектоскопов.

Рисунок. – Схема магнитографического контроля:

1 - намагничивающее устройство, 2 - сварной шов, 3 - дефект, 4 - магнитная пленка

Методика контроля. Методика магнитографического контроля включает следующие операции:

1. Осмотр и подготовку поверхности контролируемого изделия. При этом с поверхности контролируемых швов должны быть удалены остатки шлака, брызги расплавленного металла, грязь и т. д.

2. Наложение на шов отрезка магнитной ленты. Прижим ленты ко шву плоских изделий производят специальной эластичной «подушкой». При контроле кольцевых швов труб, сосудов и других изделий магнитную ленту к поверхности шва прижимают по всему периметру эластичным резиновым поясом.

3. Намагничивание контролируемого изделия при оптимальных режимах в зависимости от типа намагничивающего устройства, толщины сварного шва и его магнитных свойств.

4. Расшифровку результатов контроля, для чего магнитную ленту устанавливают в считывающее устройство дефектоскопа и по сигналам на экранах дефектоскопа производят расшифровку результатов контроля и оценку качества изделия.

Магнитографический метод в основном применяют для контроля стыковых швов, выполненных сваркой плавлением, и, в первую очередь, при дефектоскопии швов магистральных трубопроводов. Этим методом можно контролировать сварные изделия и конструкции толщиной до 20-25 мм.

Чувствительность метода. Чувствительность магнитографического метода контроля W определяется как отношение вертикального размера (глубины) ΔS минимально выявляемого дефекта к толщине основного металла контролируемого изделия S: W = ΔS/S•100%.

Чувствительность магнитографического контроля зависит от размеров, формы, глубины и ориентации дефектов, геометрии поверхности, параметров считывающей головки дефектоскопа и типа магнитной ленты. Магнитографией наиболее уверенно выявляются плоскостные дефекты (трещины, непровары, несплавления), а также протяженные дефекты в виде цепочек шлака, преимущественно ориентированные поперек направления магнитного потока. Значительно хуже выявляются округлые дефекты (поры, шлаковые включения). Практикой установлено, что этим методом уверенно обнаруживаются внутренние плоскостные дефекты, когда их вертикальный размер составляет 8-10% от толщины сварного шва.

При снятом усилении шва максимальная чувствительность контроля к указанным дефектам достигает 5%. Округлые внутренние дефекты обнаруживаются, когда их размер по высоте не меньше 20% от толщины изделия. Чувствительность магнитографического метода к поверхностным дефектам примерно такая же или несколько хуже, чем у магнитопорошкового. Чем глубже расположен дефект от поверхности изделия, на которую укладывается магнитная лента, тем хуже он выявляется. Современная аппаратура позволяет обнаруживать дефекты с вертикальным размером 10-15% толщины изделия на глубине залегания до 20-25 мм.

На чувствительность магнитографического метода сильно влияют высота и форма усиления шва, а также состояние его поверхности. Для лучшей выявляемоcти дефектов необходимо обеспечивать выполнение сварки таким образом, чтобы высота усиления шва не превышала 25% толщины основного металла шва, а переход от наплавленного металла к плоскости был плавным. При этом чешуйчатость на поверхности шва должна составлять не более 25-30% высоты усиления, но не более 1 мм. При контроле швов с грубой чешуйчатостью необходимо производить зачистку шва с целью устранить неровности. Не допускается контроль сварных швов со смещением кромок стыкуемых элементов. Наилучшие результаты получаются при контроле сварных швов, выполненных автоматической сваркой.

Чувствительность метода можно повысить за счет увеличения чувствительности магнитных лент и избирательности аппаратуры считывания результатов контроля с магнитной ленты.

6.4 Магнитный метод обнаружения арматуры.

Представляется актуальным использовать известные достоинства индукционных методов поиска металлических предметов для обследования строительных, в том числе и армированных конструкций. Такая задача необходима при поиске металлических составных частей средств негласного контроля информации, установленных в строительных конструкциях. В строительных конструкциях, которые не содержат металл, например, кирпичного типа может быть достигнута высокая чувствительность, позволяющая выявлять металлические предметы, размерами порядка несколько квадратных сантиметров на глубине до 20…25 см, что вполне достаточно для решения задач обследования. В строительных конструкциях армированного типа, например, железобетонных металлоискателям, реализующим традиционный индукционный метод, создается высокий уровень помех, которые вызываются собственными металлическими элементами конструкций. Но и в строительных конструкциях, не содержащих армирования, могут быть ложные помеховые отклики, вызванные посторонними металлическими объектами, например, проводами, заложенными в толще конструкций, невидимыми элементами крепления (гвозди, шурупы и т. п.). Совмещение высокой чувствительности индукционных методов обнаружения металлических предметов с возможностью идентификации обнаруженных откликов является важной поисковой задачей и ее решение может дать дополнительные возможности к используемым поисковым методам и техническим средствам.

Возможности дополнительной идентификации откликов от индукционных приборов в строительных конструкциях обусловлены определенной классифицируемостью как сигнальных, так и ложных помеховых объектов по глубине залегания, по толщине металлического слоя, по форме предмета. Классификация сигнальных и помеховых откликов дает оператору дополнительные возможности по различению объектов даже при обследовании металлосодержащих конструкций.

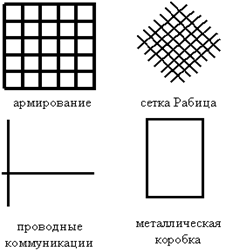

К помеховым сигналам относятся:

- арматура железобетонных строительных конструкций, которая может быть смоделирована совокупностью периодических линейных структур;

- сетка Рабица, также имеющая определенную равномерную структуру;

- заложенные проводные и кабельные коммуникации, которые можно моделировать протяженными металлическими структурами;

- металлическая арматура оконных и дверных проемов.

Указанные помеховые сигналы обладают определенной регулярностью (во всяком случае, на некотором пространственном интервале анализа), и принципиально возможно применение методов пространственной компенсации таких сигналов.

Рис. 1. Примеры регулярных металлических структур строительных конструкций

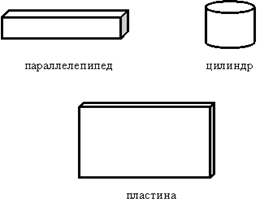

Искомые металлические объекты, как правило, представляют собой локальные включения ограниченных размеров (единицы сантиметров) и практически правильной формы, которые могут быть установлены в любом месте металлосодержащей среды, в том числе и на малом расстоянии от помеховой металлической структуры. Геометрические формы искомых предметов могут моделироваться достаточно ограниченным набором фигур, например, как показано на рисунке 2.

Рис. 2. Примеры искомых объектов (металлических предметов) правильной формы

Очевидно, что в реальной ситуации модели сигнальных и помеховых металлических структур могут отличаться от идеальных пространственных форм. Так, например, шаг армирования может быть не четко регулярным, а случайным квазипериодическим, проводные коммуникации могут прокладываться по не совсем прямым линиям и т. п. Формы искомых предметов также могут иметь некоторые отличия от идеальных геометрических фигур. Однако, такие отличия не должны существенно снижать ожидаемую в среднем эффективность обнаружения и идентификации металлических предметов в металлосодержащих средах за счет компенсации регулярных помех и выделения сигналов от предметов определенной формы, размеров или глубины залегания.

Рассмотрим возможности индукционных методов поиска металлических объектов для обнаружения несанкционированных металлических предметов в строительных конструкциях. Импульсные индукционные методы наиболее современны и обладают большей информативностью, поэтому для решения задач различения помех и сигналов они по сравнению с гармоническими имеют существенные преимущества. Сущность метода обнаружения проста и заключается в создании мощного импульса магнитного поля с помощью возбуждающей катушки и приеме магнитного поля вторичных вихревых токов с помощью приемной катушки. Блок-схема импульсного металлодетектора приведена на рисунке.

С помощью генератора импульсных сигналов в катушке возбуждения формируется импульс тока, который создает магнитное поле возбуждения. При наличии в зоне возбуждения металлического объекта он создает вторичное магнитное поле, которое принимается приемной катушкой. Усиленный сигнал оцифровывается во времени и эти временные отсчеты подаются на вычислитель, реализующий заданный алгоритм обнаружения объекта. На индикаторе создается требуемый для оператора информационный блок, позволяющий оператору принимать необходимое решение.

Рисунок. – Блок-схема импульсного индукционного металлодетектора

Дата добавления: 2018-04-05; просмотров: 632; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!