Конструкция и принцип работы кислородного конвертера

Периоды плавки

Кислородный конвертер представляет собой поворачивающийся на цапфах сосуд грушевидной формы (рис. 9.6), футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху - для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, загрузки лома и шлакообразующих и слива шлака. Вместимость существующих конвертеров составляет 50-400 т. В нашей стране установлен типовой ряд емкостей конвертеров (по массе жидкой стали): 50, 100, 130, 160, 200, 250, 300, 350 и 400т.

Профиль рабочего объема, образованный футеровкой, у отечественных конвертеров обычно имеет вид, показанный на рис.9.6. Суживающаяся кверху горловина примыкает к цилиндрической части, ниже которой расположена суживающаяся часть, заканчивающаяся сферическим днищем. Сужение нижней части и сферическая форма днища предотвращают образование застойных зон при циркуляции металла в конвертерах с верхней продувкой. У малых (<130т) конвертеров днище для упрощения кладки иногда делают плоским; плоское днище имеют конвертеры донной продувки.

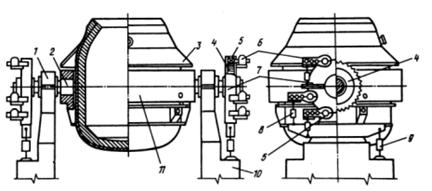

Рис. 9.6. Кислородный конвертер с двухсторонним навесным многодвигательным механизмом поворота: 1 - опорный подшипник; 2 - цапфа; 3 -колесо; 5 — вал-шестерня;

6 — навесной электродвигатель с редуктором; 7 – корпус ведомого колеса;

8, 9 - демпфер; 10 - опорная станина; 11 – опорное кольцо.

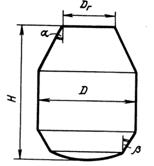

Рис.9.7. Профиль рабочего пространства кислородного конвертера.

|

|

|

Таблица 1.

Размеры некоторых кислородных конвертеров

| Вмести-мость, т | Удельный объем, м3/т | Высота, H, м | Диаметр, H, м | Отношение, H/D | Глубина ванны, м | Диаметр горловины, м |

| 85 | 0,9 | 6,6 | 4,2 | 1,56 | 1,17 | 2,0 |

| 100 | 0,92 | 7,0 | 4,4 | 1,59 | 1,14 | 2,17 |

| 130 | 0,81 | 7,42 | 4,7 | 1,58 | 1,5 | 2,42 |

| 200 | 1,03 | 9,5 | 5,95 | 1,6 | 1,78 | 3,1 |

| 200 | 0,87 | 9,26 | 6,55 | 1,41 | 1,9 | 3,43 |

| 350 | 0,87 | 10,1 | 6,7 | 1,47 | 1,85 | 4,1 |

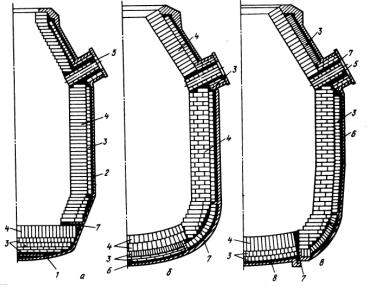

По конфигурации корпуса (кожуха) конвертеры различаются. Корпус может быть такой же формы, как рабочий объем, т.е. с сужением внизу (см. рис. 9.9, а); быть без сужения внизу, когда к цилиндрической части примыкает сферическое днище (см. рис. 9.9, б); с незначительным сужением (угол наклона к вертикали ~ б°) нижней половины, переходящей в сферу (см. рис.9.9, в).

Размеры конвертера должны прежде всего обеспечивать продувку без выбросов металла через горловину, поскольку выбросы уменьшают выход годной стали и требуют периодических остановок конвертера для удаления настылей металла с горловины и входной части котла-утилизатора. Размеры некоторых конвертеров приведены в табл. 1.

Основные параметры, определяющие возможность работы конвертера без выбросов — удельный объем (объем рабочей полости, приходящийся на 1т жидкой стали, м3/т) и отношение высоты рабочего объема к его диаметру H/D (рис.9.7).

|

|

|

При выборе оптимальной величины этих параметров необходимо учитывать следующее. Если удельный объем недостаточен, то при продувке возникают выбросы; при чрезмерно большом удельном объеме неоправданно возрастают габариты конвертера, расход огнеупоров на футеровку, высота конвертерного цеха.

Учитывают также, что чем выше интенсивность продувки и чем меньше сопел в фурме, тем больше должен быть объем конвертера для предотвращения выбросов. При уменьшении величины H/D стенки конвертера отдаляются от высокотемпературной подфурменной зоны, что способствует повышению их стойкости; возрастает также площадь контакта металл-шлак, что облегчает удаление в шлак фосфора и серы. Вместе с тем при чрезмерном снижении H/D, т.е. уменьшении высоты конвертера, начинаются выбросы, поскольку вспенивающийся металл достигает низко расположенной горловины. При росте H/D вероятность появления выбросов снижается, но и увеличение H/D сверх оптимальной величины не рекомендуется, поскольку это требует увеличения высоты здания цеха.

Для сооружаемых в последние годы 100-380 т конвертеров величину удельного объема принимают в пределах от 1,0 до 0,85 м3/т, а H/D от 1,55 до 1,4-1,45, причем в этих пределах они должны снижаться по мере увеличения вместимости конвертера. Для ранее строившихся и эксплуатируемых конвертеров характерно колебание значений этих параметров в неоправданно широких пределах: удельного объема от 0,5 до 1,15 м3/т и отношения H/D от 1,17 до 2,1.

|

|

|

Глубина ванны жидкого металла в спокойном состоянии изменяется от 1,0 до 1,8-1,9 м, возрастая при увеличении емкости конвертера. Даже дли конвертеров малой емкости (50 т) она не должна быть менее 1 м во избежание разрушения футеровки днища кислородными струями. Увеличение глубины ванны сверх 1,9м также не рекомендуется, так как при этом из-за недостаточного проникновения в глубь ванны кислородных струй затрудняется плавление стального лома.

При выборе диаметра отверстия горловины Dг учитывают, что горловина большого размера позволяет загружать стальной лом в один прием. Вместе с тем при увеличении Dг возрастают потери тепла излучением и несколько повышается содержание азота в выплавляемой стали, поскольку через большое отверстие в конвертер подсасывается больше воздуха, азот которого растворяется в металле. Исходя из условий загрузки лома в один прием диаметр отверстия горловины определяют из соотношения: Dг = 0,21  , м. Угол наклона горловины к вертикали а в существующих конвертерах изменяется от 20 до 35°. На основании отечественной практики признано нецелесообразным делать этот угол более 26°, так как при большом уклоне ухудшается стойкость футеровки горловины.

, м. Угол наклона горловины к вертикали а в существующих конвертерах изменяется от 20 до 35°. На основании отечественной практики признано нецелесообразным делать этот угол более 26°, так как при большом уклоне ухудшается стойкость футеровки горловины.

|

|

|

Корпус конвертера выполняют сварным из листовой стали толщиной от 20 до 110мм и делают его либо цельносварным, либо с отъемным днищем, которое крепится болтами или клиновыми соединениями. Расположение горловины в конвертерах симметричное, что позволяет вводить кислородную фурму строго по оси конвертера. При этом обеспечивается равное удаление кислородных струй от стенок конвертера и тем самым - равномерный износ футеровки.

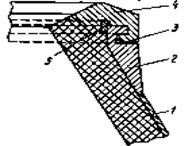

Горловина в большей степени, чем другие элементы кожуха, подвержена воздействию высоких температур и короблению и может быть повреждена при удалении застывших выплесков металла и в процессе слива шлака. Поэтому верх горловины защищают массивным шлемом. Хорошо зарекомендовала себя конструкция шлема, показанная на рис. 9.8. К корпусу 1 горловины приварена снабженная кольцевым пазом 3 утолщенная обечайка 2, на которой с помощью закладных планок 5 закреплены несколько литых сегментов 4. Эти сегменты обычно выполняют из жаропрочного чугуна, к которому меньше, чем к стали, привариваются выплески металла (настыли).

Рис. 9.8. Шлем горловины конвертера.

Поврежденные сегменты (один или несколько) можно сравнительно легко заменить. В редких случаях коническую горловину делают отъемной. Однако опыт показал, что замену проводить сложно — затруднено сочленение новой горловины с кожухом работающего конвертера из-за его деформации от температурных напряжений. Днище конвертеров обычно делают сферическим. Эта форма облегчает циркуляцию металла при верхней подаче дутья и способствует снижению износа футеровки. Широко применяются как неотъемные (рис.9.9,6), так и отъемные днища.

Отъемные днища могут быть приставными (рис.9.9,а) и вставными (рис. 9.9, в). Снятие и установку осуществляют с помощью домкратных тележек, передвигающихся под конвертером.

Преимуществом конвертеров с отъемным днищем является облегчение и ускорение проведения ремонтов футеровки. После съема днища ускоряется охлаждение и облегчается разрушение изношенной футеровки и подача в полость конвертера огнеупоров для новой кладки по сравнению с подачей через узкую горловину конвертера. Основным недостатком отъемных днищ обычно считают меньшую прочность и надежность конструкции нижней части кожуха конвертера.

Преимуществом конвертера с неотъемным днищем является уменьшение массы и упрощение конструкции из-за отсутствия устройств для крепления днища, повышение жесткости кожуха в целом и надежности конструкции его донной части.

Рис. 9.9. Футеровка кислородных конвертеров с приставными (а), неотъемлемыми (б) и вставными (в) днищами: 1 — отъемное днище: 2 — кожух конвертера; 3 — арматурный слой футеровки; 4 — рабочий слой футеровки; 5 — блоки из плавленого магнезита; 6 — предарматурный слой (огнеупорная масса, асбест); 7 - огнеупорная масса; 8 – вставное днище.

Конвертер цапфами опирается на роликовые опорные подшипники, закрепленные в опорных станинах. Подшипники обеспечивают возможность вращения конвертера вокруг оси цапф; при этом один подшипник фиксированный, а другой "плавающий", что лает возможность перемещения вдоль оси цапф на 15-30мм.

В первых кислородных конвертерах цапфы крепились непосредственно к кожуху конвертера. При этом, как показала практика, вследствие нагрева кожуха и его деформации происходил перекос цапф (их отклонение от первоначального положения), что вызывало при вращении цапф удары по опорным подшипникам и шестерням механизм, поворота конвертера и их повышенный износ.

Современные кислородные конвертеры снабжают отдельным опорным кольцом, к которому крепятся цапфы и в котором с зазором в 150-200 мм закреплен кожух. Благодаря зазору возникающие при термическом расширении кожуха деформации не передаются опорному кольцу и перекос цапф не возникает. Системы крепления конвертера в опорном кольце с помощью подвесок, упоров и других устройств могут быть различными, но должны обеспечить свободное расширение кожуха.

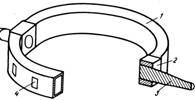

Опорное кольцо (рис. 9.10) представляет собой конструкцию, состоящую из двух полуколец 1 и закрепленных между ними двух цапфовых плит 2; полукольца и плиты скреплены шпильками. Полукольца выполняют сварными полыми прямоугольного (коробчатого) сечения. Для зашиты опорного кольца от перегрева и от попадания капель металла и шлака над ним приваривают к корпусу конвертера защитный кожух 3.

Рис. 9.10. Опорное кольцо конвертера: 1 – полукольцо; 2 – цапфовая плита; 3 – цапфа; 4 – окно для циркуляции воздуха.

Цапфы 3 выполняют коваными: обычно их крепят к опорному кольцу путем запрессовки в цапфовую плиту. Цапфы большегрузных конвертеров часто делают водоохлаждаемыми.

Механизм поворота. Он обеспечивает вращение конвертера вокруг оси цапф на 360° со скоростью от 0,1 до 1 м/мин. Поворот конвертера необходим для выполнения технологических операций: заливки чугуна, завалки лома, слива стали и шлака и др.

Механизм поворота может быть односторонним и двусторонним. У конвертеров вместимостью 130-150 т и менее делают односторонний механизм поворота, в котором одна из цапф соединена с приводом. Наклон большегрузных конвертеров требует приложения значительного крутящего момента, вызывающего большие напряжения в металлоконструкциях опорного кольца и привода. Поэтому для более равномерного их распределения механизм поворота большегрузных конвертеров делают двухсторонним. Этот механизм имеет два синхронно работающих привода, каждый из которых соединен с одной цапфой.

Механизмы поворота бывают стационарными и навесными. В состав стационарного механизма обычно входят установленные на жестком фундаменте электродвигатель с редуктором, вращающий момент от которых передается цапфе с помощью шпинделя или зубчатой муфты. Недостатком механизма является его быстрый износ вследствие того, что, будучи неподвижно закрепленным, он испытывает удары вращающихся цапф в случае их перекоса, а также ударные нагрузки в момент включения привода.

В последние годы применяют более совершенные навесные (закрепленные на цапфе) много двигательные механизмы поворота. На цапфе жестко закреплено ведомое зубчатое колесо 4, закрытое корпусом 7; этот корпус опирается на цапфу через подшипники и от проворачивания его удерживает демпфер 9. Таким образом, при вращении зубчатого колеса 4 с цапфой корпус 7 остается неподвижным. Зубчатое колесо вращают несколько (от 4 до 6) электродвигателей с редукторами 6, выходные валы-шестерни 5 которых входят в зацепление с колесом; эти валы-шестерни через подшипники крепятся в отверстиях стенки корпуса 7. Электродвигатели с редукторами держатся (навешены) на валах-шестернях 5; вращая валы, сами двигатели остаются неподвижными, так как удерживаются от проворачивания демпферами 8.

Навесной многодвигательный привод обладает следующими преимуществами: перекос цапф не влияет на его работоспособность, так как, будучи закрепленным на цапфе, привод перемещается вместе с ней; при выходе из строя одного двигателя привод остается работоспособным; демпферы частично компенсируют динамические нагрузки при включениях и торможениях, что снижает износ шестерен привода; в 2—З раза уменьшается масса привода; существенно уменьшается площадь, необходимая для его установки, - так, например, максимальный размер вдоль оси колонн цеха у 300-т конвертера с двухсторонним стационарным приводом составляет около 28 м, а при двухстороннем навесном приводе — около 20м.

Футеровка кислородных конвертеров служит в тяжелых условиях, В наиболее тяжелых условиях находится футеровка в цилиндрической части конвертера и особенно в районе так называемого шлакового пояса, т. е. в той части конвертера, где имеет место контакт футеровки со шлако-металлической эмульсией, образующейся в зоне воздействия кислородной струи на поверхность ванны. Стойкость футеровки обычно измеряется числом плавок от одного капитального ремонта до другого. При работе без систематического торкретирования поверхности стойкость футеровки составляет до 1000 плавок, в случае систематического торкретирования поверхности стойкость футеровки возрастает в несколько раз. Расход огнеупоров в хорошо работающих конвертерных цехах составляет <3 кг/т. При организации торкретирования общий расход огнеупорных материалов (с учетом расхода торкрет-массы) несколько возрастает. Целесообразность торкретирования устанавливают с учетом стоимости торкрет-массы, огнеупорного кирпича, затрат на ремонты, производительности (с учетом остановок конвертера для торкретирования) и т. д.

Для футеровки конвертера наибольшее распространение в настоящее время получили относительно дешевые и достаточно стойкие смолодоломитовые и смолодоломитомагнезитовые огнеупоры. Добавляемая при производстве огнеупоров смола (7—8 %) образует (во время последующего обжига) углеродистую связку, которая в свою очередь обеспечивает затвердевание огнеупорных изделий при низких температурах, благодаря чему они получают высокую прочность. Кроме того, связка выполняет роль защитного покрова на зернах доломита и магнезита и повышает устойчивость огнеупора к гидратации. Коксовый скелет, остающийся после обжига огнеупора, определяет в известной мере физико-химические и эксплуатационные свойства безобжиговых огнеупоров. Футеровка из обжиговых огнеупоров перед вводом конвертера и эксплуатацию подвергается коксующему разогреву до 1100-1200 °С. Для каждого состава огнеупорного материала устанавливается оптимальный режим нагрева и обжига, чтобы исключить растрескивание. Вопрос о выборе огнеупорного материала решают с учетом предполагаемых технико-экономических показателей. Обычно футеровку выполняют из кирпичей, однако на ряде предприятий предпочитают использовать крупные блоки из огнеупоров. Можно изготавливать также и набивную футеровку. Футеровка состоит обычно из нескольких слоев:

1. Арматурного, прилегающего к кожуху конвертера и служащего для предохранения кожуха от перегрева и прогара. Этот слой выполняют из магнезитохромитового или обожженного доломитового огнеупорного материала.

2. Рабочего, непосредственно соприкасающегося с металлом, шлаком и газами. Этот слой выполняют из периклазошпинелидного или смолодоломитового кирпича.

3. Промежуточного, расположенного между арматурным (редко сменяемым) и рабочим (сменяемым после каждой кампании). Промежуточный слой выполняют обычно из смолодоломитовой массы.

Днище конвертера также изготавливают из нескольких слоев: нижний слой — шамотный кирпич, затем несколько слоев магнезитового, затем смолодоломитовый кирпич.

Для футеровки горловины, работающей в очень тяжелых условиях, применяют высокостойкие смолодоломитовые или магнезитохромитовые огнеупоры.

На каждом предприятии выработана своя система футеровки конвертера с учетом имеющихся высокоогнеупорных материалов и их стойкости. То же относится и к определению рациональной толщины футеровки. В зависимости от условий процесса плавки (глубины и площади поверхности ванны, состава чугуна, высоты подъема и конструкции фурмы, давления кислорода и др.).

Шихтовку, т.е. определение расхода на плавку чугуна и лома, шлакообразующих, ферросплавов и других материалов, в современных цехах проводят с помощью ЭВМ (АСУ ТП) на основании вводимых в нее данных о составе чугуна и других шихтовых материалов, температуре чугуна, параметрах выплавляемой стали и некоторых других. При этом расход лома, являющегося охладителем плавки, определяют на основании расчета теплового баланса плавки, увеличивая или уменьшая расход так, чтобы обеспечивалась заданная температура металла в конце продувки, а расход извести — так, чтобы обеспечивалась требуемая основность шлака (2,7-3,6).

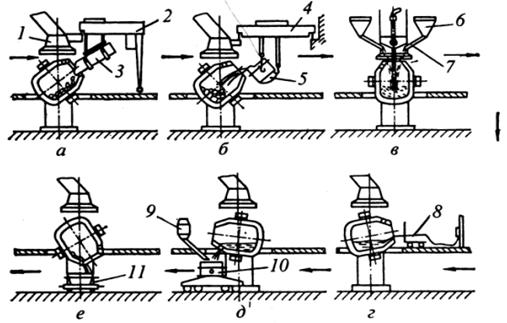

Лом загружают в конвертер совками объемом 20-110 м3; их заполняют ломом в шихтовом отделении цеха и доставляют к конвертерам рельсовыми тележками. Загрузку ведут (рис. 9.11, а) через отверстие горловины конвертера, опрокидывая совок 3 с помощью полупортальной машины 2, либо мостового крана, либо напольной (перемещающейся по рабочей площадке цеха) машины. Конвертер при загрузке наклонен примерно на 45 ° с тем, чтобы загружаемые куски лома скользили по футеровке, а не падали бы сверху, разрушая ее.

Рис. 9.11. Технологические операции конвертерной плавки: загрузка лама (а), заливка чугуна (б), начало продувки (в), замер температуры (г), слив металла (д), слив шлака (е):

1 – газоотвод; 2 – полупортальная загрузочная машина; 3 – совок; 4 – мостовой кран; 5 – заливочный ковш; 6 – бункер; 7 – течка; 8 – термопара; 9 – бункер для ферросплавов; 10 – сталеразливочный ковш; 11 – шлаковая чаша (ковш).

Жидкий чугун заливают (рис. 9.11, б) в наклоненный конвертер через отверстие горловины с помощью мостового крана 4 из заливочного ковша 5, который обычно вмещает всю порцию заливаемого чугуна (до 300т и более). Заливочные ковши с чугуном доставляют к конвертерам из миксерного или переливного отделений.

Для загрузки сыпучих шлакообразующих материалов конвертер оборудован индивидуальной автоматизированной системой. Из расположенных над конвертером расходных бункеров, где хранится запас материалов, их с помощью электровибрационных питателей и весовых дозаторов выдают в промежуточный бункер 6, а из него материалы по наклонной течке (трубе) 7 ссыпаются в конвертер через горловину. При этом система обеспечивает загрузку сыпучих без остановки продувки по программе, которая разработана заранее или задается оператором из пульта управления конвертером.

Плавка в кислородном конвертере включает следующие периоды:

1. Загрузка лома. Стальной лом в количестве до 25-27 % от массы металлической шихты (при использовании специальных технологических приемов и в большем количестве) загружают в наклоненный конвертер (рис. 9.10,в) совками. Объем совков достигает 110м3, его рассчитывают так, чтобы загрузка обеспечивалась одним-двумя совками, поскольку при большем числе возрастает длительность загрузки и плавки в целом. Загрузка длится 2-4 мин. Иногда с целью ускорения шлакообразования после загрузки лома или перед ней в конвертер вводят часть расходуемой на плавку извести.

2. Заливка чугуна. Жидкий чугун при темлературе от 1300 до 1450 °С заливают (рис. 9.11, б) в наклоненный конвертер одним ковшом в течение 2-3 мин.

3. Продувка. После заливки чугуна конвертер поворачивают в вертикальное рабочее положение, вводят сверху фурму и включают подачу кислорода, начиная продувку (рис. 9.11, в). Фурму в начале продувки для ускорения шлакообразования устанавливают в повышенном положении (на расстоянии до 4,8м от уровня ванны в спокойном состоянии), а через 2-4 мин ее опускают до оптимального уровня (1,0-2,5м в зависимости от вместимости конвертера и особенностей технологии).

В течение первой трети длительности продувки в конвертер двумя-тремя порциями загружают известь; вместе с первой порцией извести, вводимой после начала продувки, дают плавиковый шпат и иногда другие флюсы (железную руду, окатыши, боксит и др.). Расход извести рассчитывают так, чтобы шлак получался с основностью от 2,7 до 3,6; обычно расход составляет 6-8 % от массы стали.

Продувка до получения заданного содержания углерода в металле длится 12-18 мин; она тем больше, чем меньше принятая в том или ином цехе интенсивность подачи кислорода в пределах 2,5-5 м3/(т * мин).

В течение продувки протекают следующие основные металлургические процессы:

а) окисление составляющих жидкого металла вдуваемым кислородом; окисляется избыточный углерод, а также весь кремний, около 70% марганца и немного (1-2%) железа. Газообразные продукты окисления углерода (СО и немного СО2) удаляются из конвертера через горловину (отходящие конвертерные газы), другие оксиды переходят в шлак;

б) шлакообразование. С первых секунд продувки начинает формироваться основной шлак из продуктов окисления составляющих металла (SiO2, МnО, FеО, Fе2О3) и растворяющейся в них извести (СаО), а также из оксидов, вносимых миксерным шлаком, ржавчиной стального лома и растворяющейся футеровкой. Основность шлака по ходу продувки возрастает по мере растворения извести, достигая 2,7-3,6;

в) дефосфорация и десулъфурация. В образующийся основной шлак удаляется часть содержащихся в шихте вредных примесей - большая часть (до 90 %) фосфора и немного (до 30%) серы;

г) нагрев металла до требуемой перед выпуском температуры (1600-1660 °С) за счет тепла, выделяющегося при протекании экзотермических реакций окисления составляющих жидкого металла;

д) расплавление стального лома за счет тепла экзотермических реакций окисления; обычно оно заканчивается в течение первых 2/3 длительности продувки;

е) побочный и нежелательный процесс испарения железа в под фурменной зоне из-за высоких здесь температур (2000-2600 °С) и унос окисляющихся паров отходящими из конвертера газами, что вызывает потери железа и требует очистки конвертерных газов от пыли.

4. Отбор проб, замер температуры, ожидание анализа, корректировка. Продувку необходимо закончить в тот момент, когда углерод будет окислен до нужного в выплавляемой марке стали содержания; к этому времени металл должен быть нагрет до требуемой температуры, а фосфор и сера удалены до допустимых для данной марки стали пределов.

Момент окончания продувки, примерно соответствующий требуемому содержанию углерода в металле, определяют по количеству израсходованного кислорода, по длительности продувки, по показаниям ЭВМ. Окончив продувку, из конвертера выводят фурму, а конвертер поворачивают в горизонтальное положение. Через горловину конвертера отбирают пробу металла, посылая ее на анализ, и замеряют температуру термопарой погружения (рис.9.11,г). Если по результатам анализа и замера температуры параметры металла соответствуют заданным, плавку выпускают. В случае несоответствия проводят корректирующие операции: при избыточном содержании углерода проводят кратковременную додувку для его окисления; при недостаточной температуре делают додувку при повышенном положении фурмы, что вызывает окисление железа с выделением тепла, нагревающего ванну; при излишне высокой температуре в конвертер вводят охладители- легковесный лом, руду, известняк, известь и т.п., делая выдержку после их ввода в течение 3-4 мин. По окончании корректировочных операций плавку выпускают.

На отбор и анализ проб затрачивается 2-3 мин; корректировочные операции вызывают дополнительные простои конвертера и поэтому нежелательны.

5. Металл выпускают в сталеразливочный ковш через летку без шлака; это достигается благодаря тому, что в наклоненном конвертере, (рис.9.11, д) у летки полагается более тяжелый металл, препятствующий в нее находящегося сверху шлака. Такой перемешивание металла со шлаком в ковше и переход из шлака в металл фосфора и FеО. Выпуск длится 3-7 мин.

В процессе выпуска в ковш из бункеров 9 вводят ферросплавы для раскисления и легирования. При этом в старых цехах загружают все ферросплавы так, чтобы обеспечивалось раскисление и получение в стали требуемого содержания вводимых элементов (Мn и Si, а в легированных сталях и других элементов). В конце выпуска в ковш попадает немного (1-2 %) шлака, который предохраняет металл от быстрого охлаждения. В новых цехах, где проводят внепечную обработку, в ковш вводят сплавы, содержащие слабоокисляющиеся элементы (Мn, Сr и иногда Si), после чего ковш транспортируют на установку внепечной обработки, где в процессе усредняющей продувки аргоном вводят элементы, обладающие высоким сродством к кислороду (Si, Аl, Тi, Са и др.), что уменьшает их угар. В этом случае в момент слива из конвертера последних порций металла делают "отсечку" шлака, препятствуя попаданию в ковш конвертерного шлака, содержащего фосфор, который может переходить в металл, и оксиды железа, которые будут окислять вводимые в металл в процессе внепечной обработки элементы. В ковше для защиты металла от охлаждения и окисления создают шлаковый пок-ров, загружая, например, гранулированный доменный шлак, вермикулит, известь с плавиковым шпатом.

6. Слив шлака (рис.9.11, е) в шлаковый ковш (чашу) 11 ведут через горловину, наклоняя конвертер в противоположную от летки сторону (слив через летку недопустим, так как шлак будет растворять футеровку летки). Слив шлака длится 2-3 мин. Общая продолжительность плавки в 100-350-т конвертерах составляет 40-50 мин.

Дата добавления: 2018-04-05; просмотров: 2410; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!